卤水体系下超滤运行步序的优化研究

曲晓红,张德华,王晓波,刘东鸿,谭金静

(1.山东海化股份有限公司纯碱厂,山东 潍坊 262737;2.潍坊滨海新城公有资产经营管理有限公司,山东 潍坊 262737)

近年来,山东海化股份有限公司纯碱厂将新兴膜技术与传统的盐化工相结合,创新性采用超滤+纳滤技术处理地下卤水,得到氯化钠含量较高的精制卤水,用精制卤水代替海水用于纯碱生产化盐,实现了地下卤水直接用于纯碱厂生产化盐,不仅大幅度降低固体原盐使用量,还可节省精制过程中的石灰石、焦炭、纯碱耗用量,实现了纯碱生产的降本增效[1]。

1 超滤技术工程应用及情况介绍

1.1 项目研究背景

卤水精制过程中超滤作为纳滤的预处理,超滤产量的稳定直接影响后续纳滤系统的产量,超滤产水量不足,纳滤负荷便无法提高。特别是在高盐复杂卤水体系下,卤水水质比较复杂,除了含盐量高,悬浮物、胶体和微生物含量也较高,其二价离子处于理论上的过饱和状态,极易造成超滤膜的污染。

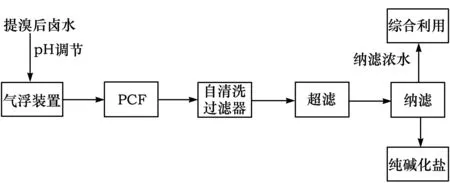

近年来随着我厂纯碱产能的不断提升和原盐价格的不断上升,后续生产对精制卤水需求量不断增加,在来水量无法增加的情况下提高纳滤产能,就需要在超滤上找突破,提高超滤回收率就迫在眉睫(工艺流程图详见图1)。

图1 卤水纳滤生产工艺流程图

1.2 超滤机台现状介绍

山东海化纳滤一期项目超滤系统共设置了7台主机,每台主机上设置超滤膜组件72支。超滤膜堆机架的材质为碳钢加强防腐,管道材质大部分采用UPVC。在每组超滤机台的出水管线上都设有流量变送器,用于监视超滤装置产水量的变化情况。超滤主机内部系统所有与介质接触的管道均采用UPVC管道,所有管道及阀门组装在组合框架上。膜系统配备完整性检测装置,能够及时检测超滤膜组件发生的断丝情况,并能对断丝进行精确定位和修补。

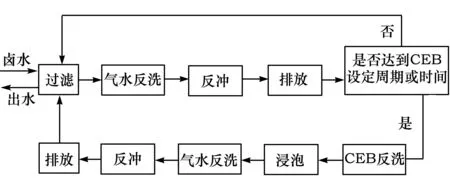

图2 CMF系统运行

如图2所示,超滤系统的基本运行工艺包括制水、反洗、CEB以及化学清洗基本工艺:

1)过滤

用CMF循环进水泵将经过原水加压送入CMF设备,由于过滤膜本身的特性,大部分的细菌、藻类、胶体物质和微小的颗粒物质可以在此去除,并且连续膜过滤的出水的SDI值小于3,可保证纳滤设备的安全稳定运行。

2)气水反洗

在反洗过程中,反洗液(一般为膜过滤的透过液)由膜元件的透过液出口进入到外压中空纤维膜的内侧,由内向外反向清洗;同时,在膜元件的原液入口加入压缩空气,对中空纤维的外壁进行空气振荡和气泡擦洗。压缩空气在中空纤维外壁与膜元件外壳之间的空间内上升,与反洗水共同作用,将膜表面的污染物清洗干净,清洗后的污水从膜元件的排污口排出。

3)CEB(增强反洗)清洗

为了降低膜污染速率,增强反洗效果,超滤每运行12~24 h后进行一次增强反洗,在CEB清洗是在反洗水中加入一定量的盐酸,增强反洗效果。酸的作用是清洗无机盐的结垢而产生的污染物。结合本次项目的实际情况,结垢是超滤膜系统的主要污染物,因此选择的CEB药剂为盐酸。

4)化学清洗

超滤系统的化学清洗系统为手动操作,当人工将清洗药剂配制完成后,CMF设备手动切换至化学清洗状态,然后开启化学清洗,将配置好的化学清洗液送入CMF设备,进行错流循环,让药液与污染物充分反应,循环一段时间后停止运行,进行一段时间的浸泡,直至化学清洗历时结束。经对CMF设备冲洗和反洗后,清洗好的CMF设备将投入正常运行。

2 影响超滤产能因素分析

超滤膜的主要作用是去除卤水中的悬浮物、泥沙、细小微粒、胶体和大分子有机物等,随着使用时间的延长,超滤机台性能逐渐下降,我们通过对现有超滤装置回收率进行统计发现,现有机台回收率较低,只有85%左右;远远达不到超滤机台的设计值92%,严重影响了超滤产能的发挥。

经过运行研究发现,影响超滤系统产能的主要因素为来水温度、来水浊度、进水压力、清洗情况、步序运行等,各因素对超滤产水量的影响如下:

1)进水压力:在不超过超滤安全运行压力的情况下,超滤膜的产水量与进水压力在一定程度上成正比关系,即产水量随着压力升高随着增加。

2)来水浊度:进水浊度大容易引起超滤膜的堵塞,从而导致超滤膜的通量下降,对超滤回收率影响极大。

3)来水温度:温度升高水分子的活性增强,粘滞性减小,故产水量增加。反之则产水量减少。

4)步序运行:目前超滤运行主要分为四个步骤:过滤1 800 s—气水反洗30 s—水反冲30 s—排污30 s,超滤的回收率=产水/(产水+反洗水),从公式可以看出 ,在超滤的运行步序中过滤、气水反洗、水反冲均对超滤回收率影响较大。

5)化学清洗:化学清洗是目前工业最主要也是最有效的控制不可逆膜污染的方法,当物理清洗不能将回收率恢复至接受的程度时即有必要进行化学清洗,对超滤回收率影响较大。

3 技术方案

鉴于卤水的高盐复杂波动特性,且我厂对来水水质不可控,通过前期运行和结合QC攻关小组攻关情况确认,目前影响超滤回收率的主要因素为超滤运行步序中的水反冲时间长和气水反洗时间短,车间为寻求最佳水反冲时间和气水反洗时间,开展了大量的试验。

3.1 试验方案

1)在保证卤水来水量、pH值、温度及浊度等指标稳定的情况下,选择产水量、跨膜压差及投用时间相近的三组超滤机台进行试验,机台分别设置不同气水双洗时间,统计跨膜压差下降百分比,得出最佳气水双洗时间,从而降低超滤机台跨膜压差。

2)通过缩短水反冲时间,同时为保证反洗效果,增加气洗步序,为了保证足够的过滤时间和过滤次数,水反冲、气洗、气水双洗时间之和不变(原气水双洗时间为40 s,水反冲时间为120 s),设置不同水反冲时间和气洗时间,统计超滤回收率情况,得出水反冲和气洗时间的最佳方案,从而提高超滤回收率。

3.2 试验过程及结果

3.2.1 延长气水双洗时间,通过试验的方式得出最佳气水双洗时间

1)保证上游工序来水量、pH值、温度及浊度等指标稳定,选择1#、2#、5#超滤机台进行试验;

2)单机台分别设置不同气水双洗时间,在原有时间40 s的基础上每次增加10s;

3)统计跨膜压差下降百分比,得出最佳气水双洗时间。

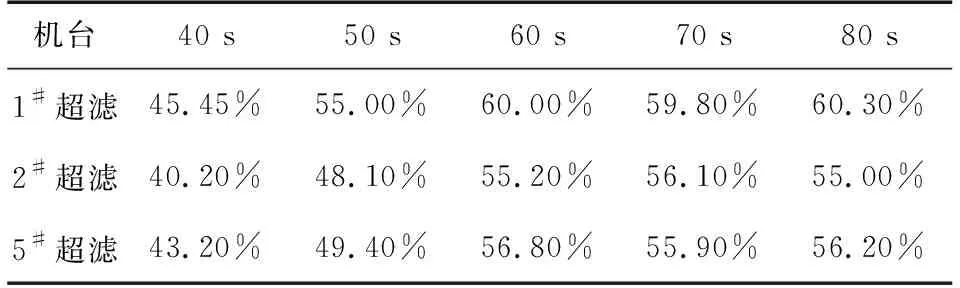

表1 不同超滤机台变化气水双洗时间试验数据

从表1可以看出,随着气水双洗时间的延长,超滤机台气水反洗前后跨膜压差下降百分比呈先上升后趋于平稳的趋势,在满足气水双洗效果的前提下,我们选择最短时间,因此最佳水双洗时间为60 s。

3.2.2 缩短水反冲时间,增加气洗步序,通过试验的方式得出最佳水反冲和气洗时间

1)保证来水量、pH值、温度及浊度等指标稳定的情况下,选择1#、2#、5#超滤机台进行试验;

2)现场检查反洗泵出口阀门是否全开;

3)缩短水反冲时间,同时为保证反洗效果,增加气洗步序;

4)为了保证足够的过滤时间和过滤次数,其他运行步序总时间之和不得改变,因气水双洗时间延长20s,故水反冲和气洗时间总和为100s ;

5)分别设置不同的水反冲时间和气洗时间,统计超滤机台回收率变化情况。

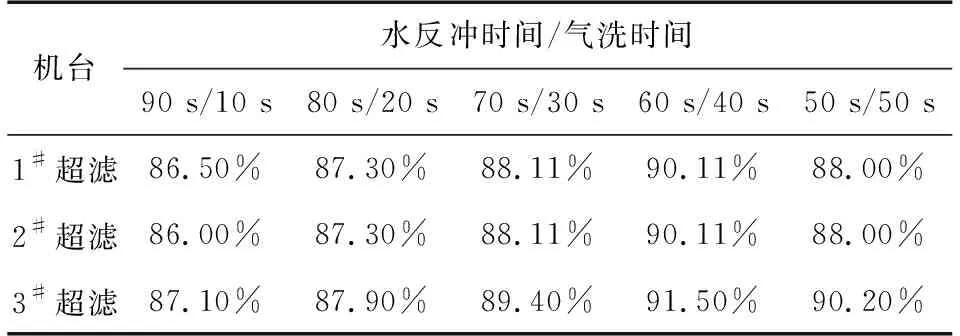

表2 不同超滤机台变化水反冲时间和气洗时间试验数据

从表2可以看出,随着水反冲时间的缩短,超滤机台回收率呈先上升、后下降的趋势,因此最佳水反冲时间为60 s,气洗时间为40 s。

3.3 应用后效果跟踪

对1#、2#、5#超滤气水双洗前后跨膜压差下降情况进行跟踪统计,气水双洗时间延长后,超滤机台跨膜压差下降幅度增加量在10%左右。

表3 不同超滤机台气水双洗前后跨膜压差下降情况数据记录表

对1#、2#、5#超滤的回收率进行跟踪统计,缩短水反冲时间后各机台回收率上涨幅度在4%左右。

表4 不同超滤机台整改前后回收率变化情况数据记录表

4 结论和建议

针对高盐复杂卤水体系下超滤运行存在的问题,对超滤运行步序进行了优化并对一期7台超滤机台进行工业化推广应用,步序优化后,超滤机台平均回收率提高了4.96%,年可增加超滤产水量约为36.11万m3;可节约原盐12 431 t,节约原盐成本约201.4万元。大大降低了超滤膜清洗频次,延缓超滤膜污染速度,延长超滤膜寿命。

为了保证超滤膜在高盐复杂卤水体系下更稳定运行,建议如下:

1)通过试验我们得出,最佳气水双洗时间为60 s,最佳水反冲时间为60 s,气洗时间为40s,建议在二期超滤系统中进行工业化推广应用。

2)针对卤水特点,进一步优化超滤运行工艺

鉴于卤水的高盐复杂波动特性,且我厂对来水水质不可控,污染物复杂多样,后续的生产运行中应定期对污染物进行跟踪分析,及时调整步序运行,提高产水水质,延缓超滤膜污染速度,减少清洗频次,从而有效保证纳滤系统运行的更加稳定。

3)在保证超滤膜安全的情况下,增加气洗步序能在一定程度上缓解膜污染的速度。在攻关的过程中我们发现气洗强度对反洗效果有一定的影响,在后续生产中应进一步探索最佳气洗强度。