微电机外壳用镀锌钢板冲压成型性能试验研究

黄珍媛,苏达权*,魏婉珠,谢佳娜,陈敏生

(1. 华南理工大学 机械与汽车工程学院,广东 广州 510641;2. 揭阳市汇宝昌电器有限公司,广东 揭阳 522000)

0 引 言

微电机外壳为异形对称件,零件尺寸小,拉深高度大,冲压特征结构复杂且材料薄,在拉深过程中极易出现破裂起皱等缺陷,因此对成型材料提出了较高的要求。镀锌钢板除具有钢的材料性能外,还具有较好的耐蚀性,因此被广泛用于微电机外壳零件的制造。

目前关于镀锌钢板的研究主要集中在其焊接性能上,关于其材料性能仅有少数学者做了研究,如李飞鹏等[1]通过对比实验,对日本新日铁、川崎和中国宝钢生产的镀锌钢板进行了成型性能、耐腐蚀性等研究,为汽车零件合理选用镀锌钢板提供了依据;龚红英等[2]通过正交分析法,对热镀锌钢板拉深成型性能的主要工艺参数进行了研究和优化,从工艺方面提高了材料的成型性能,但两者都主要是应用在汽车零部件上,而专门针对微电机外壳用镀锌钢板材料性能研究的文献并不多。

本文将对SECD和DX53D两种常见用于微电机外壳的镀锌钢板进行单向拉伸试验,深入研究和了解镀锌钢板材料的拉伸成型性能,提高微电机外壳多道次拉伸成型质量。

1 试验方案

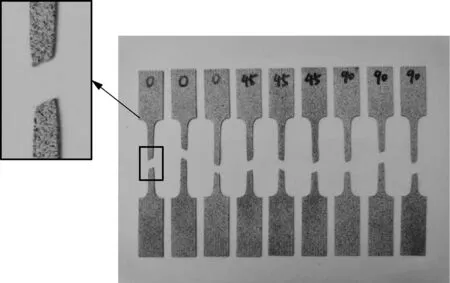

试验板料为0.6 mm厚的SECD镀锌钢板和2.3 mm厚的DX53D镀锌钢板,按照标准绘制的狗骨拉伸试样(见图1),为了研究材料的各向异性,分别沿轴线与轧制方向成0°, 45°和90°的方向,利用线切割各获取3个试样。在试验前先对试样一侧表面均匀喷涂黑白漆,形成在拉伸过程中用于识别位置变化的散斑。单向拉伸试验装置图如图2所示。

图1 拉伸试样(a)尺寸与(b)剖面图

该单向拉伸试验依照GB/T 228.1—2010试验标准[3]进行,采用的拉伸机为岛津AG-X万能材料试验机。试验时的拉伸速度为2 mm·min-1,电脑采集拉伸机传感器的应力数据和DIC单目相机传输的应变数据,应力数据采集的时间间隔为0.01 s,应变数据采集的时间间隔为1 s。

图2 单向拉伸试验装置

2 试验结果与分析

2.1 力学性能分析

通过单向拉伸试验后,SECD断裂的试样如图3所示,由图3中的断口放大图可知,断口方向与最大正应力方向夹角为45°,呈现切断型断裂,是典型的韧性断裂。

图3 SECD镀锌钢板断裂试样

处理实验数据获得如表1所示的SECD镀锌钢板力学性能参数。由表1可知:SECD镀锌钢板的屈服强度为170 MPa,抗拉强度为295 MPa,延伸率为52%,屈强比为0.58。屈强比小,延伸率较大,说明SECD镀锌钢板塑性较好,易发生塑性变形,不易发生断裂,适用于拉伸成型。

表1 SECD镀锌钢板力学性能参数

选取各组试样中与平均值最接近的试验数据绘制如图4所示的工程应力应变曲线。由图4可知,SECD镀锌钢板在达到屈服强度后曲线变化趋势平缓,应力随应变增加的变化缓慢,没有明显的屈服现象,是较为理想的弹塑性材料。

图4 SECD工程应力应变曲线

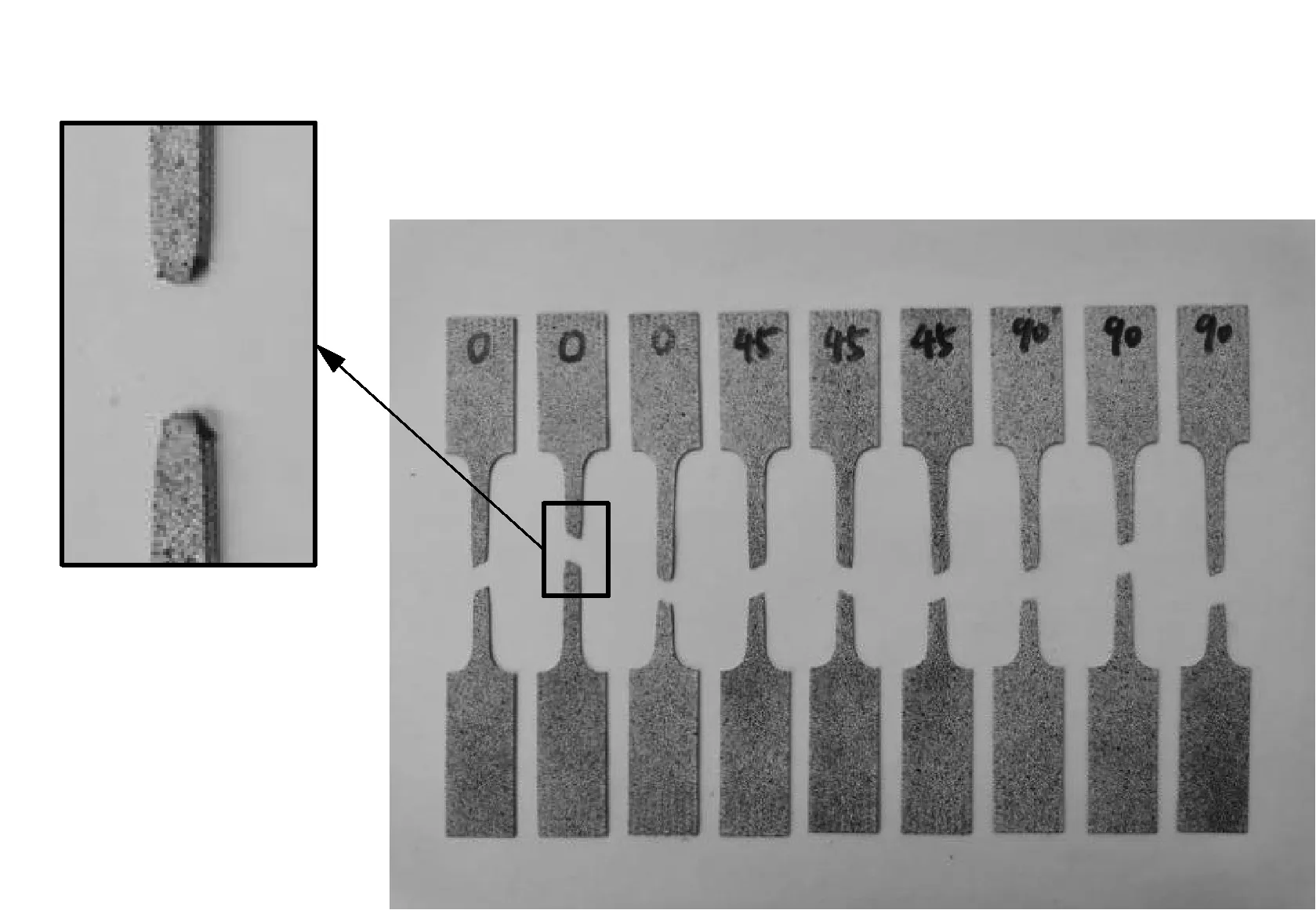

DX53D断裂的试样如图5所示,由图5中的断裂处放大图可知:断口与SECD镀锌钢板不同,断口处有明显的塑性形变,呈现正断型断裂,属于韧性断裂。

图5 DX53D镀锌钢板断裂试样

DX53D镀锌钢板的屈服强度为122 MPa,抗拉强度为231 MPa,延伸率为58%,屈强比为0.53,屈强比较低,延伸率较大,说明DX53D镀锌钢板塑性较好,易发生塑性变形,不易发生断裂,适用于制造变形性能要求较高的深冲产品。

选取各组试样中与平均值最接近的试验数据绘制如图6所示的工程应力应变曲线。由图6可知,DX53D镀锌钢板在达到屈服强度后曲线变化趋势逐渐平缓,应力随应变增加的变化越来越缓慢,没有明显的屈服现象,是较为理想的弹塑性材料。

图6 DX53D工程应力应变曲线

SECD镀锌钢板的屈强比为0.58, DX53D镀锌钢板的屈强比为0.53,说明DX53D的流动性更强,更易变形。

2.2 硬化特性分析

在单向拉伸试验中,随着应变的增大,材料会经过抵抗变形能力增强的强化阶段,这个现象称为应变硬化。在实际加工中,随着变形加剧,材料也会出现强度和硬度提高,塑性下降的现象,即加工硬化。所以硬化指数n是评判材料成型性能的重要指标之一,对冲压成型质量有着重要的影响。n值越大,材料的变形均匀性越高,极限变形程度越大,越有利于成型。

一般金属在常温下的应力应变曲线都符合Hollomon关系式:

σ=Kεn,

(1)

式中:σ为应力,MPa;

ε为应变;

K为强度系数,MPa;

n为硬化指数。

硬化指数n和强化系数K可以通过拟合得到,SECD镀锌钢板的硬化指数和强度系数如表2所示。

表2 SECD镀锌钢板的硬化指数和强度系数

考虑到材料的各向异性,以轧制方向为0°时的数据为准,可得SECD镀锌钢板的硬化指数n为0.207,强度系数K为490 MPa。常用的冲压材料还包括不锈钢、铜合金和铝合金等,一般不锈钢的硬化指数n>0.4,铜合金的硬化指数n=0.21~0.53,包含镀锌钢板在内的普通钢板的硬化指数n=0.20~0.23,相较而言,镀锌钢板的硬化能力适中且更具经济性。SECD镀锌钢板的硬化指数在与不同轧制方向上存在一定的差异,说明SECD镀锌钢板具有各向异性。

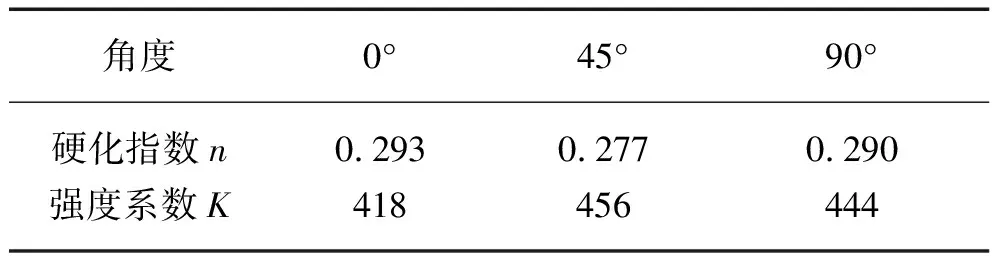

DX53D镀锌钢板的硬化指数和强度系数如表3所示。

表3 DX53D镀锌钢板的硬化指数和强度系数

DX53D镀锌钢板的硬化指数n为0.293,强度系数K为418 MPa。SECD镀锌钢板的硬化指数n为0.207, DX53D更易发生硬化,更有利于成型。DX53D镀锌钢板的硬化指数在与板料轧制方向成0°和90°两个不同方向上大小相近,与45°方向有明显差异,说明DX53D镀锌钢板具有各向异性。

2.3 各向异性分析

厚向异性系数r是用于表征板料冲压性能的重要参数,也叫塑性应变比,轴线与轧制方向呈不同角度的试验,其厚向异性系数也不同,其计算公式如(2)所示。

(2)

式中:εw为宽度方向应变;

εt为厚度方向应变;

b为试样拉伸后的宽度,mm;

b0为试样初始宽度,mm;

t为试样拉伸后的厚度,mm;

t0为试样初始厚度,mm。

(3)

式中:r0为0°方向厚向异性系数;

r45为45°方向厚向异性系数;

r90为90°方向厚向异性系数。

用于表征材料在平面内的变形平均程度的指标被称为板平面方向各向异性Δr, Δr越大,说明板平面上方向性差异越大,越易出现凸耳现象,拉伸成型质量越差,其计算公式如(4)所示。

(4)

SECD镀锌钢板的各向异性系数如表4所示。

表4 SECD镀锌钢板各向异性系数

SECD镀锌钢板在各方向上的厚向异性系数差异表示其具有一定的各向异性。SECD镀锌钢板的板厚方向各向异性系数为1.84,不锈钢的板厚方向各向异性系数为1.16~1.24,铜合金的板厚方向各向异性系数为1.05,铝合金的板厚方向各向异性系数为0.60~0.80之间[4],相较而言,SECD镀锌钢板的板厚方向各向异性系数更大,表明其在厚度方向上更不易发生变形,不易发生减薄和破裂。SECD镀锌钢板的板平面方向各向异性系数为0.23,不锈钢的板平面方向各向异性系数为0.74~1.34,铜合金的板平面方向各向异性系数为-0.14[5],相较而言,SECD镀锌钢板的板平面方向各向异性系数较小,表明其在冲压过程中各个方向上的变形均匀,不易出现凸耳现象。

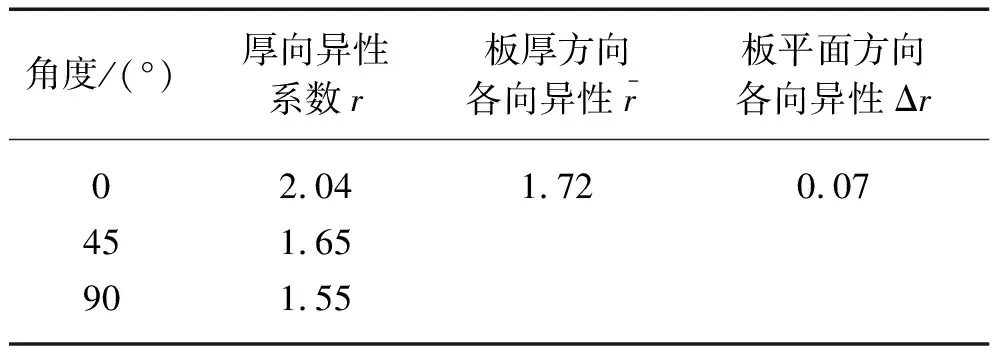

DX53D镀锌钢板的各向异性系数如表5所示。

表5 DX53D镀锌钢板各向异性系数

DX53D镀锌钢板的板厚方向各向异性系数为1.72,而SECD镀锌钢板为1.84,说明在拉伸过程中SECD镀锌钢板在厚度方向上更不易发生变形,而DX53D镀锌钢板更易出现减薄或增厚的现象;DX53D镀锌钢板的板平面方向各向异性系数为0.07,而SECD镀锌钢板为0.23,说明在拉伸过程中DX53D镀锌钢板的平面方向变形更加均匀一致,不易发生凸耳现象。在实际生产过程中,SECD镀锌钢板被应用于级进拉伸,DX53D镀锌钢板被应用于变薄拉伸,符合以上对两种镀锌钢板的成型性能分析。

3 结 论

本文针对0.6 mm的SECD镀锌钢板和2.3 mm的DX53D镀锌钢板,开展单向拉伸试验,研究了两种镀锌钢板的基础力学性能、硬化特性和各向异性等,得到以下结论。

(1) SECD和DX53D两种镀锌钢板的屈强比均小于1, SECD的屈强比为0.58, DX53D的屈强比为0.53,且延伸率均大于50%,说明两种镀锌钢板都具有良好的塑性,在拉伸过程中易发生变形,不易发生断裂,适用于微电机外壳的多道次冲压成型。

(2) SECD和DX53D两种镀锌钢板的硬化指数分别为0.207和0.293,板厚方向各向异性系数为分别为1.84和1.72,板平面方向各向异性系数分别为0.23和0.07,两种镀锌钢板与其他常用冲压材料相比,硬化能力适中,厚度方向抗变形能力强,平面方向变形均匀,更适用于深拉伸。

(3) 在实际生产中,SECD镀锌钢板常用于级进拉深,DX53D镀锌钢板常用于变薄拉伸,与试验和分析结果一致。