以水代汽智能喷雾技术在延迟焦化装置的应用

唐铭辰,郭文婷,李 林

中国石油天然气股份有限公司兰州石化分公司炼油运行三部,甘肃兰州730060

某公司延迟焦化装置设计处理量120万t/a,为一炉两塔流程,焦炭塔生焦周期24 h,焦炭塔切塔后需要进行小吹汽、大吹汽、给水冷焦等一系列操作。其中,大吹汽操作一般使用1.0 MPa蒸汽为介质,主要是降低焦炭温度,确保生焦通道畅通,为后续给水冷焦创造条件,同时最大限度汽提焦炭中的高温油气,增加装置液体收率,并确保焦炭质量合格[1]。大吹汽时间2 h,消耗1.0 MPa蒸汽18 t/h,年消耗1.0 MPa蒸汽在1.2万吨以上(开工时间按8 400 h计),能源消耗量大。因此,如何通过优化改造降低焦炭塔大吹汽过程中的蒸汽用量,显得尤为重要。延迟焦化工艺中传统的大吹汽过程用蒸汽而不用水作为冷却介质,主要是因为用水冷焦降温速度过大会造成急冷炸焦,导致焦炭塔生焦孔道堵塞;较大的温降速度会对焦炭塔塔壁产生较大的热应力冲击,从而影响焦炭塔的使用寿命[2]。为实现大吹汽过程中的节能,部分同类装置采用污水场浮渣、油泥及活性污泥[3-5]、含水污油[6]、净化水[7-9]、高浓度污水[10]部分代替大吹汽蒸汽,在一定程度上起到了节省蒸汽的作用。但是,由于浮渣、油泥及活性污泥、含水污油成分复杂,会造成石油焦质量的波动;净化水中化学需氧量(COD)较高,会导致冷焦污水COD高;高浓度污水水质较差,在环保要求日益严格的情况下,会导致冷焦污水水质变差,焦池异味大。新型的以水代汽智能喷雾技术采用智能雾化器将除氧水雾化成微小液滴,代替大部分1.0 MPa蒸汽作为焦炭塔大吹汽介质,不仅能达到降低蒸汽消耗的目的,而且能避免直接以水冷焦带来的问题,实现冷焦过程的安全平稳运行。

1 技术改造原理及方案

1.1 技术改造原理

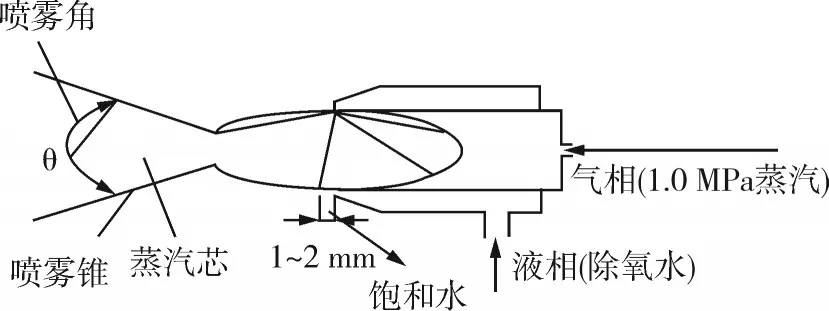

技术改造过程中以水代汽智能雾化原理如图1所示。以1.0 MPa蒸汽作为动力源,经抽吸的作用形成射流与除氧水混合,通过直接热交换,形成饱和水,然后通过高效智能雾化设备将饱和水雾化成微米级的小雾滴,以雾化饱和水替代部分1.0 MPa蒸汽作为大吹汽介质,既避免了水直接进入焦炭塔生焦层时因局部汽化、体积迅速膨胀而造成炸焦、堵塔的事故风险,又能促使焦层冷却更均匀,塔壁温度应力影响较小。

图1 以水代汽智能雾化原理

1.2 技术改造方案

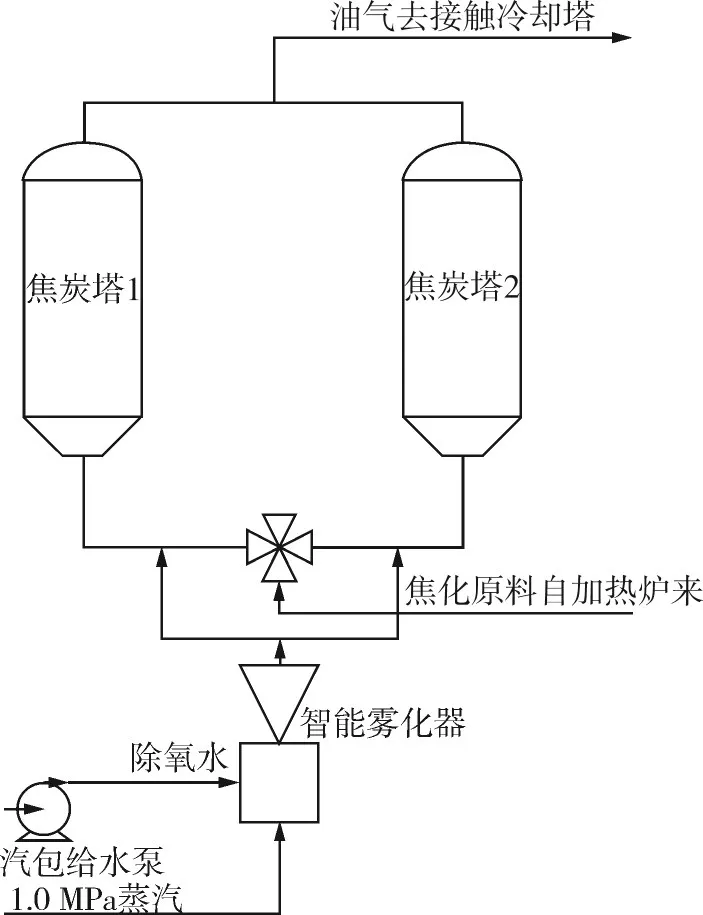

从汽包给水泵出口引出除氧水,输送进入雾化器液相入口,1.0 MPa蒸汽从焦炭塔大吹汽管线引出进入智能雾化器汽相入口,除氧水经智能雾化器雾化后进入焦炭塔,穿过生焦通道,降低焦炭塔内的温度梯度,确保焦炭塔的安全运行,智能喷雾系统工艺流程如图2所示。同时,通过PLC控制系统,自动控制蒸汽和水的流量,大吹汽期间实行全自动控制,可以降低操作人员劳动强度。

图2 智能喷雾系统工艺流程

2 智能喷雾系统控制方案

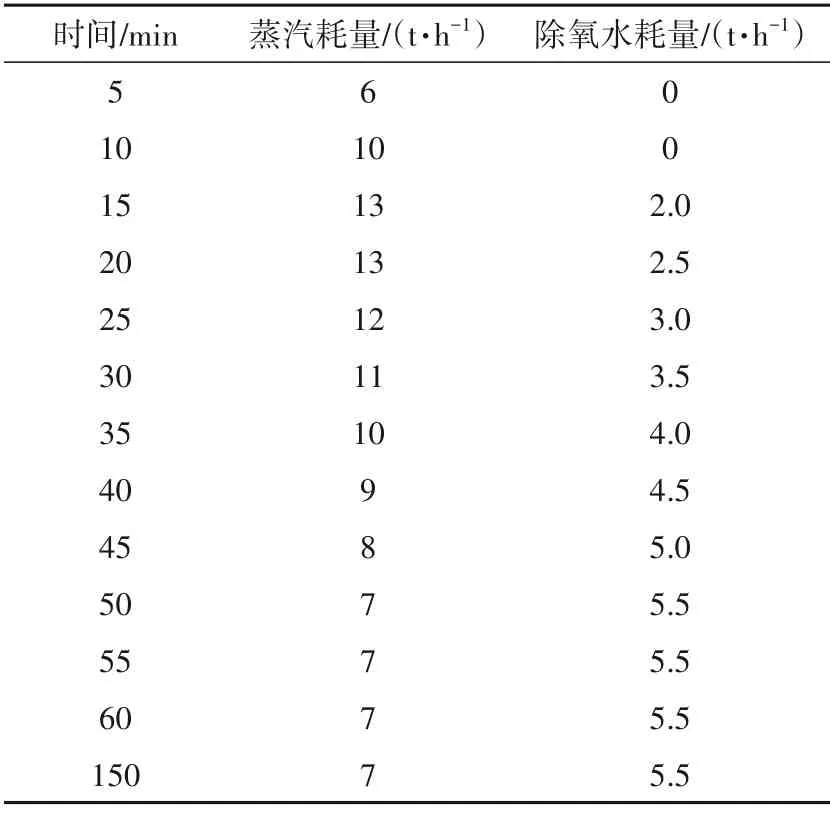

智能喷雾系统通过PLC控制系统对大吹汽过程的水汽配比进行自动控制,在大吹汽过程中出现焦炭塔温降、压力超过给定值后,系统会提示报警并自动停止运行,除氧水控制阀自动关闭,蒸汽控制阀保持原有阀位,可以手动调节蒸汽控制阀进行大吹汽冷焦。智能喷雾系统投用后,由于大吹汽介质用量减少,为保证焦炭质量及冷焦效果,大吹汽时间延长至2.5 h,因此,该系统投用以来,按照表1的水汽比方案进行控制。

表1 不同时间的水汽配比

3 技术改造效果

3.1 主要操作条件

大吹汽智能喷雾系统投用期间,其主要操作条件为:加热炉出口温度为493~499℃,焦炭塔顶压力为0.13~0.18 MPa,1.0 MPa蒸汽压力为0.6~1.2 MPa,除氧水温度为94℃。

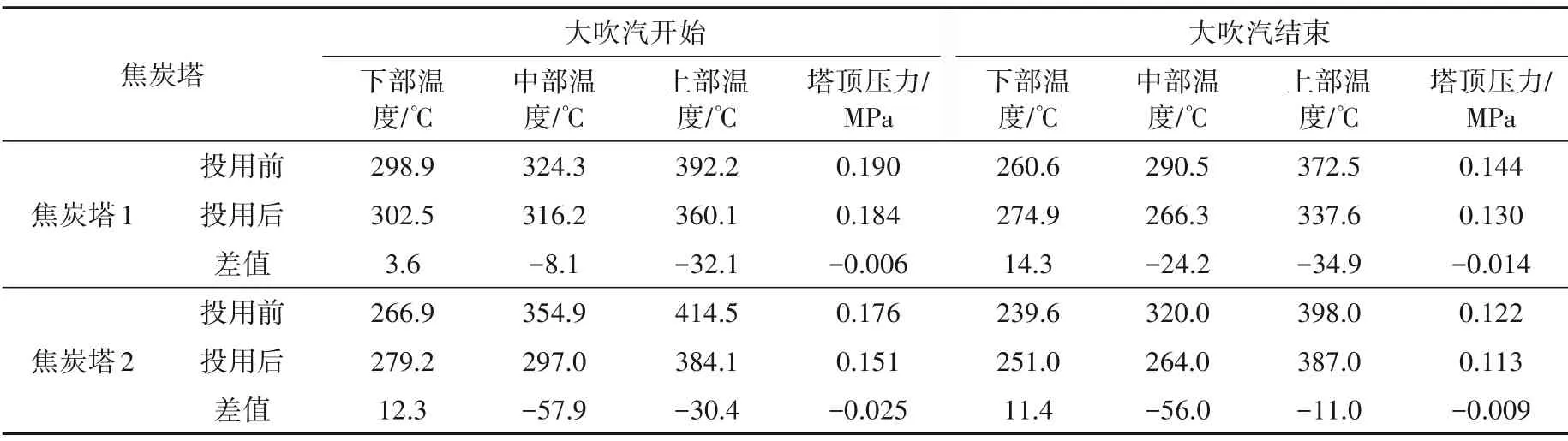

3.2 焦炭塔温度、压力变化情况

智能喷雾系统投用前后焦炭塔温度、压力变化情况如表2所示。由表2可知:焦炭塔上、中、下塔壁温度及焦炭塔压力与投用前变化不大,温度、压力变化趋势与投用前一致。智能喷雾系统投用期间没有发生焦炭塔压力超标以及管线振动、炸焦、蒸汽水混合后水击等其他不良后果,在大吹汽前1 h,塔壁温度下降速度相对较快,主要是因为大吹汽初期焦炭塔温度还处于较高时段,与进入焦炭塔的大吹汽介质温差较大,对焦炭的冷却速率较快,温度下降相对较快,但没有超过设定的40℃/h温降速率;在大吹汽1 h后,焦炭塔塔壁温度下降速度放缓,能满足焦炭塔冷焦的需要。

表2 投用前后焦炭塔温度、压力变化

3.3 蒸汽、除氧水消耗以及石油焦挥发分变化情况

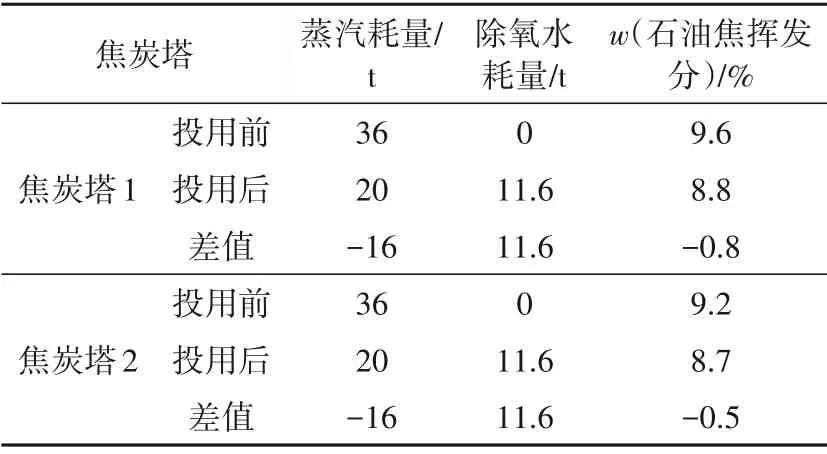

智能喷雾系统投用前,焦炭塔大吹汽时间2 h,蒸汽消耗量36 t;智能喷雾系统投用后,焦炭塔大吹汽时间延长至2.5 h,蒸汽消耗量20 t,除氧水消耗量11.6 t,两者的前后变化情况如表3所示。由表3可知:智能喷雾系统投用后,每次大吹汽期间可节省蒸汽16 t,蒸汽耗量比投用前节省44.4%,但要增加除氧水消耗11.6 t。

智能喷雾系统投用前后焦炭塔中石油焦挥发分的变化情况也见表3,由表3可知:智能喷雾系统投用前石油焦挥发分在9.2%~9.6%;智能喷雾系统投用后,石油焦挥发分在8.7%~8.8%,石油焦挥发分低于投用前,主要是大吹汽时间较之前延长半小时,焦炭挥发分较低,满足NB/SHIT 0527—2019石油焦(生焦)标准中挥发分≤12%的要求。因此,智能喷雾系统的投用对石油焦产品质量无影响,后期可根据石油焦挥发分适当减少大吹汽时间,以便达到最佳的节能效果。

表3 投用前后蒸汽、除氧水及石油焦挥发分消耗变化

4 节能效果和经济效益评价

4.1 节能效果

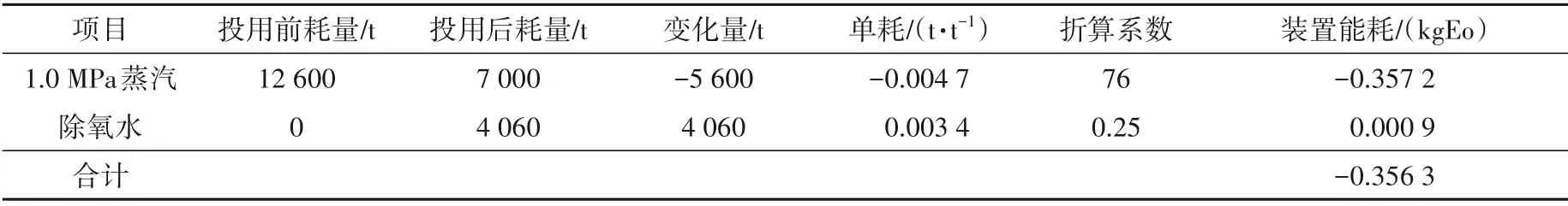

按照装置年加工量120万t、年开工时间8 400 h计算,全年焦炭塔大吹汽350次,智能喷雾装置系统投用前后的能耗变化情况如表4所示。由表4可知:智能喷雾系统投用前每年大吹汽消耗蒸汽量12 600 t;智能喷雾系统投用后每年大吹汽消耗蒸汽量7 000 t,消耗除氧水4 060 t,该装置的综合能耗可实现每吨原料降低0.356 3 kgEo。

表4 投用前后能耗变化

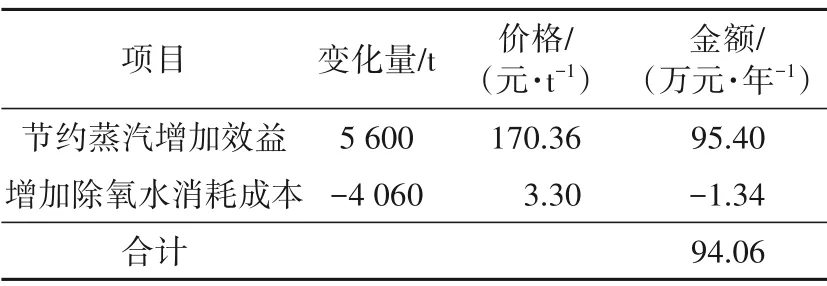

4.2 经济效益

大吹汽智能喷雾系统投用后,在降低能耗的同时,也间接增加了公司的经济效益,系统投入前后经济效益的比较见表5。由表5可知:大吹汽智能喷雾系统投用后,可节约蒸汽5 600 t/a,增加除氧水用量4 060 t/a,最终计算可得出实现增效94.06万元/年。

表5 投用前后经济效益比较

5 结论

1)120万t/a延迟焦化装置大吹汽智能喷雾系统投用后,每次大吹汽过程节省1.0 MPa蒸汽16 t,蒸汽耗量比投用前节省44.4%,另外增加除氧水消耗11.6 t,可实现每吨原料降低能耗0.356 3 kgEo,实现增效94.06万元/年。

2)120万t/a延迟焦化装置大吹汽智能喷雾系统投用后,大吹汽过程中焦炭塔上、中、下塔壁温度及焦炭塔压力与投用前变化不大,温度、压力变化趋势与投用前一致,投用期间没有发生焦炭塔压力超标以及管线振动、炸焦、蒸汽水混合后水击等其他不良后果,且石油焦挥发分较投用前略有下降,可以满足质量指标要求。