空气制冷机的研究和发展

郭宪民 徐泽鹏 赵 硕 徐瀚洲

(天津商业大学 天津市制冷技术重点实验室 天津 300134)

空气制冷循环又称逆布雷顿循环(revers Brayton cycle),其基本原理是基于压缩气体绝热膨胀并对外做功,从而获得低温气流实现制冷,由于最初的应用及大多数情况下是以空气为工质,所以一般称之为空气制冷机或空气循环制冷机。空气循环实现制冷的原理与传统的蒸气压缩式制冷循环不同,二者最大差别在于空气制冷循环中制冷剂不发生相变,利用空气与被冷却对象间的显热交换来制取冷量。

空气制冷循环是历史上最先被人类利用的制冷方法,早在1834年,由J. Herschel首先提出了空气制冷循环的构想,并在1844年由J. Gorrie制造出第一台空气循环制冷机,而直至1875年蒸气压缩式制冷机才开始被广泛使用。由于受理论、技术、制造工艺水平及循环方式和自身特性的限制,空气循环制冷系统性能系数(coefficient of performance,COP)低于蒸气压缩式循环,因此在很长一段时间仅在飞机空调系统、低温气体液化等领域得到应用,而在商用制冷空调领域的应用和发展遇到了瓶颈。

20世纪90年代以后,臭氧层破坏和全球气候变暖成为世界各国所面临的主要环境问题,特别在2016年多国通过新的基加利修正案后,18种受限的HFCs类制冷剂也进入淘汰倒计时,开始了新的一轮更替[1]。在众多替代制冷剂中,空气对环境和人员绝对安全,可以自由地从环境中获取或向环境排放,是目前唯一无需采用封闭循环的流体制冷剂。同时,空气制冷机的实际使用流程较为灵活,对不同的使用目的和要求可以采用多种循环流程,适应性较强,制冷量及用冷温度容易调节;对系统中制冷剂密封的要求较低,系统维护性较好。因此,以空气作为工质的空气循环制冷技术重新引起人们的关注。近几十年来,随着空气制冷理论的发展及空气轴承透平膨胀机(涡轮冷却器)、高效紧凑式热交换器的发展,空气循环制冷系统的性能显著提高[2],在-80~-50 ℃制冷温度范围内,定压回热空气制冷机与复叠式蒸气压缩制冷机的COP相差较小;当制取-80 ℃以下低温时,前者COP高于后者,而系统流程和设备却简单很多,并在很宽的冷却负荷和低温运行工况范围内具有优良的性能[3-4]。

本文主要对应用于普冷领域的空气循环制冷系统的研发和应用进行总结,并对其关键技术的发展应用进行分析。

1 循环基本型式及特性

1.1 循环基本型式

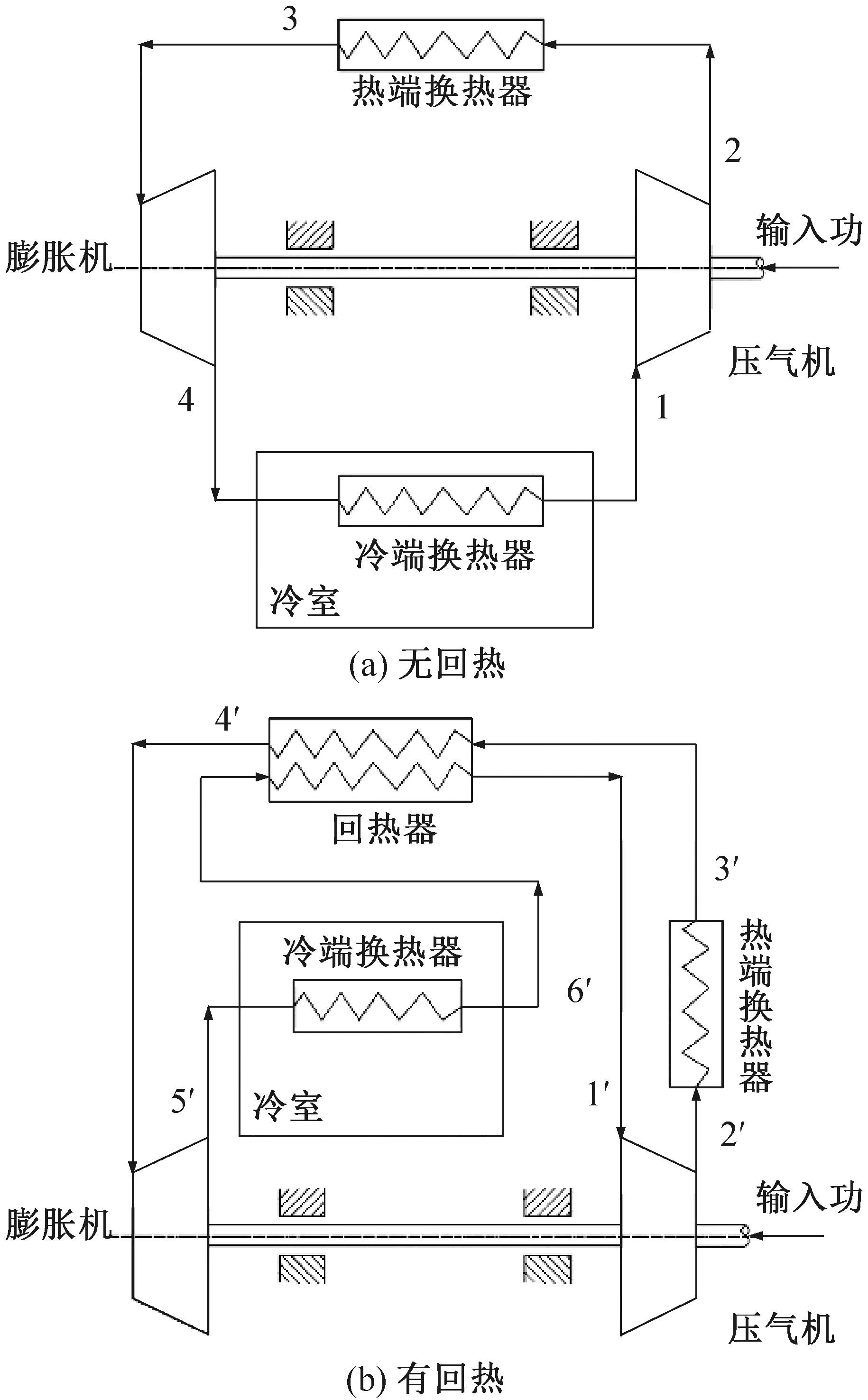

如前所述,空气循环制冷系统是利用压缩空气绝热膨胀实现制冷,由于在普冷温区空气的节流冷效应非常低,因此采用降压制冷必须用膨胀机代替节流阀。空气循环制冷基本系统如图1所示,空气首先在压气机中压缩升压,高压高温气体在热端换热器中冷却后进入膨胀机降压降温,低温气流在冷端换热器中吸热获得制冷量,升温后的低压空气进入压气机,完成一个循环。其理论循环由等熵压缩、等压吸热、等熵膨胀及等压吸热4个基本过程组成,而实际应用中空气压缩及膨胀过程伴随着不可逆损失,因此其压缩及膨胀均为多变过程。

根据系统中制冷剂空气循环方式可将空气循环制冷系统分为闭式循环(Closed)、半开式循环(Semi-Open)及开式循环(Full-Open)系统。对于闭式系统,作为制冷剂的空气在系统内循环,吸热及放热过程通过间壁式换热器进行;而开式或半开式系统在热沉或冷端吸入环境空气作为制冷剂,经制冷循环后排入环境。同时,根据系统中是否采用回热,即是否用冷端排气冷却膨胀机进气,又可分为回热循环(Regenerated)和非回热循环系统,基本系统如图1所示。

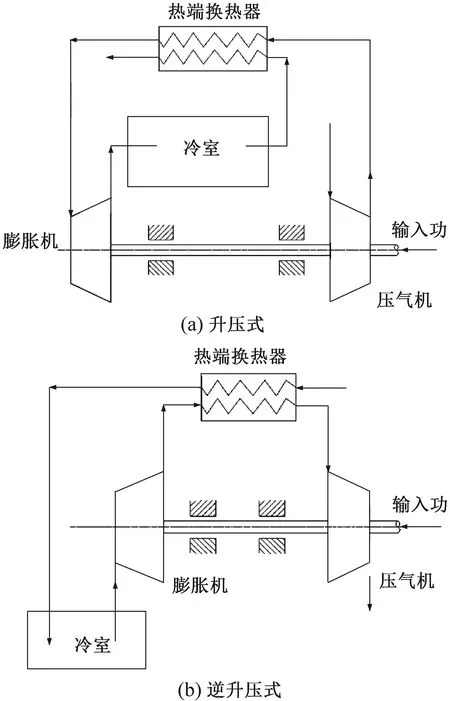

图1 闭式空气循环制冷系统原理

半开式循环系统中取消了冷端或热端换热器,主要有两种形式:1)系统中不设置冷端换热器,冷空气直接进入被冷却空间(冷室),而压缩机自冷室吸气,即循环空气的开口在冷室,称为升压式系统或高压系统,系统如图2所示;2)系统中不设置热端换热器,环境空气直接进入膨胀机,而压气机直接排入大气,即循环空气的开口在大气,利用冷端换热器获得制冷量,称为逆升压式系统或低压系统,系统如图3所示。升压式开式循环系统压缩机从环境吸气,冷室向大气排气,可通过设置换热器回收冷室排气冷量;逆升压开式循环系统中取消了冷端换热器,而膨胀机进气设置在冷室内,系统如图4所示。

图2 半开式空气循环制冷系统原理

图4 开式空气循环制冷系统原理

1.2 基本循环特性

闭式循环系统的优点是其内工质空气与环境空气不混合,因此系统工作压力与环境压力是独立的,可以通过控制系统压力,进而控制系统流量来控制制冷量。由于系统压力高,故循环比功率较大,各种损失对系统性能的影响较小。同时,闭式系统传热效率高,也可改善其效率,更重要的是使用闭式系统可有效避免空气含水引起的一系列问题。闭式循环系统的缺点在于系统增加了高温或低温换热器,并由此引起系统复杂性、成本及与换热器相关的损失增加,包括换热器结霜/除霜、风机功耗等。如使用其他气体(CO2、N2、H2等)作为工质的气体制冷机必须采用闭式循环方式。

对于开式/半开式循环系统,大气中的水蒸气会随之进入系统,水蒸气在膨胀机内或其后的凝结会释放潜热,从而减小膨胀机温降。因此,对于湿工况而言,需增加压缩机的压比以达到与干工况相同的用冷温度,造成系统效率下降。如膨胀机出口温度低于0 ℃,将在换热器表面,甚至是膨胀机内部出现结冰现象,给机组的安全运行带来隐患。

N. Giannetti等[5]的分析表明,对于开式空气循环空调系统,逆升压式系统的COP高于正升压式系统,原因是对于特定的制冷负荷,通过高温换热器释放的热量包括冷负荷、功耗及系统各种不可逆损失,逆升压系统省略系统中负荷较大的换热器,这在理论上是有利的。但对于换热器效率非常高的情况(0.95),逆升压式系统的COP与正升压式系统相差较小。另一方面,对于低温空气循环制冷系统,冷负荷端换热器引起的不可逆损失是不容忽视的,甚至是主要矛盾,其中包括:1)除霜,不仅消耗能量,还将热量引入冷冻间;2)逆升压式系统冷负荷端压力低,空气密度小,因此需要更大的换热器,压力损失增大;3)冷负荷端风扇功耗,增加的冷负荷甚至可达压缩机功耗的25%;4)逆升压式系统工质空气含湿量较大。

在系统中加入回热器可降低膨胀机进口温度至低于热沉温度,而压缩机进口温度高于冷室排气温度。图5所示为有回热与无回热空气制冷循环在T-s图上的对比。可知,在相同的冷却温度Tk、用冷温度T0及制冷量条件下,系统中加入回热器可使压缩机的压比大幅降低。理论分析表明,对于理论循环,忽略压气机、膨胀机、管路及换热器压降等不可逆损失,有无回热对空气循环制冷系统COP没有影响。实际循环中存在各种不可逆损失,压气机压比的增大将使压气机及膨胀机内的不可逆损失增大,这不利于系统COP。对于给定的环境温度,制冷温度决定了空气循环制冷系统压缩机所需的最小压比,因此,对于低温空气制冷系统,回热可以改善系统性能、拓宽应用条件,特别是压气机压比的减小,使离心压气机应用于低温空气循环制冷系统成为可能,大幅减轻了系统重量。Zhang Yue等[6]的模拟结果表明,在最佳回热区内回热不仅使系统制冷量大幅增加,同时还降低了压比,即降低了制造难度和系统成本。郭宪民等[7-8]在低温空气循环制冷系统中增加二级回热器及水分离器,对三种回热流程的空气制冷系统性能进行实验研究,结果表明,与无回热流程相比,系统制冷量和制冷性能系数分别增加47%和41%,涡轮进口含湿量下降约36%。

图5 空气循环制冷系统T-s图

由于空气的绝热指数较高,因此采用多级压缩/膨胀可以减少压缩机总功耗及膨胀机不可逆损失[9],从而提高制冷系统的性能。当然,该循环是以增加压缩机、膨胀机及换热器为代价的。

2 系统性能分析及实验研究

国内外学者对空气制冷循环系统的性能进行了大量研究。西安交通大学1995年建立首台使用气体轴承膨胀机的空气制冷机实验台,对空气制冷系统的稳态、动态性能及其影响因素进行分析,并对计算结果进行实验验证[2-3,10-12]。研究结果表明,使用高速空气动压轴承的膨胀机及紧凑式换热器的空气循环制冷系统最低温度可达-120 ℃以下,涡轮转速在25×104r/min可稳定工作,膨胀机效率达60%;理论模型对空气制冷机性能预测在设计工况及非设计工况下均较为合理,为系统性能优化奠定了基础。近期王喆锋等[13]搭建了新的开式逆增压循环空气制冷系统实验台,核心部件为高速电机驱动的空气动力轴承涡轮冷却器,为研究空气制冷技术在新风空调领域的应用提供了实验方法。西北农林科技大学郝杰等[14]搭建了低温空气制冷机性能实验台,透平膨胀机采用箔片轴承支承,转速可达27.8×104r/min,等熵效率达65.5%。初步实验研究表明,该空气制冷机具有优良的热力性能和降温特性,为后续相关研究奠定了基础。张春路[15]推导出最优压比公式,分析了不同运行工况下的循环性能,发现膨胀机效率对系统最优性能的影响最大。

3 系统关键部件的研究

空气制冷系统的组成非常简单,关键部件为透平膨胀机、压气机及热交换器。实际应用中膨胀机一般采用速度型(轴流式、向心式及径-轴流式),而负载则选用离心压气机或风扇。近几十年来,随着空气透平膨胀机、压气机的设计制造技术的发展以及空气轴承、高效紧凑式热交换器的应用,空气循环制冷系统的性能显著提高[2]。

3.1 涡轮冷却器

对于空气制冷系统而言,速度型膨胀机(也称之为涡轮)的输出功率用来驱动共轴风扇或离心压气机,构成涡轮-风扇或涡轮-压气机组件,称为涡轮冷却器或涡轮制冷器。涡轮冷却器是空气制冷系统中设计制造最难、对系统性能影响最大的高速运动部件,其效率和可靠性直接决定了系统的性能及安全运行。因此,国内外研究者针对提高涡轮效率、可靠性、减轻部件重量等进行了深入的理论及实验研究。杨山举等[21]采用CFX数值模拟透平膨胀机内部流动,研究制动风扇匹配特性对制冷性能的影响及调节风扇进口压力匹配方案的可行性。I. Roumeliotis等[22]应用热力学平衡法对膨胀机中水汽凝结现象以及对其出口温度及性能的影响进行预测和优化,并与实验数据进行对比,结果表明,膨胀机中水汽凝结可引起其出口参数的显著变化。Niu Lu等[23]建立了一种数学方法来预测透平膨胀机的非设计工况性能,分析压比、进口温度及转速对其性能的影响,预测结果与实验数据一致性较好。Ke Changlei等[24]对不同设计条件及冷却条件(进口压力及制动功率)下高速混流式向心涡轮进行一系列数值模拟,以达到这些工况下的匹配通流能力,与实验结果的对比表明,该方法可以较好地预测低温涡轮的性能。

对于涡轮冷却器的优化一般针对其设计工况,但对于非设计工况,优化效果难以保证。Song Peng等[25]提出一种多设计点优化设计方法,在涡轮进口压力、进口温度及转速构成的3D空间选择多个设计点,以保证优化后的涡轮在宽转速范围内具有较高的性能。用该方法优化设计后的透平膨胀机比原机性能有较大提高。

对于涡轮-风扇式组件,膨胀机与风扇共轴工作,二者性能匹配简单,易于控制,但涡轮输出功率未得到有效利用;而使用涡轮-压气机组件可用涡轮输出功率提高其进口压力,进一步降低涡轮出口温度,增大组件的制冷量,从而提高总体效率。由于膨胀机-压气机共轴工作,其流量、转速、功率存在耦合关系,因此其总体效率取决于二者的匹配。Yang Shanju等[26]用CFX模拟向心涡轮和离心压气机的性能,并经实验验证;在此基础上建立膨胀过程与压缩过程的自动耦合模型,模拟涡轮冷却器的性能,并在不同压气机进口压力及涡轮进口温度条件下进行实验,验证了涡轮冷却器的耦合性能,证明该耦合模型可以有效预测涡轮冷却器的性能。Yang Yu等[27]研发了飞行器逆升压环控系统,涡轮冷却器采用膨胀涡轮、动力涡轮和压气机共轴工作的三轮方案,其耦合性能比传统的两轮涡轮冷却器更复杂。作者采用与文献[26]类似的方法建立三轮涡轮冷却器耦合模型,并将模拟结果与实验数据进行对比,结果表明二者吻合良好,耦合模型可以精确描述耦合参数间的相互作用,可用于进行三轮系统的性能预测和优化设计。

提高透平膨胀机非设计工况下效率的有效方法是采用调节喷嘴进口角度。S. M. Ebrahimi Saryazdi等[28]将透平膨胀机平均流线设计模型应用于调节进口导叶角度,以提高天然气减压站透平膨胀机非设计工况下的效率,与定进口导叶角度透平相比,应用可调进口导叶可将非设计工况下透平膨胀机效率提高60%。A. J. Feneley等[29]综述了目前商用或公开开发的应用于透平膨胀机及离心压缩机的可变几何参数涡轮增压器技术。虽然涡轮冷却器与其用途不同,但二者结构相似,工作原理相同,具有参考价值。

空气轴承结构简单、转速高,在较大的温度范围内工作可靠,特别是空气动压轴承,无需外供压缩空气,大幅简化了系统,并可实现无油运行,大幅减轻设备重量,改善系统性能。国外在20世纪80年代已成功应用于飞机环境控制系统,国内西安交通大学低温空气制冷课题组对应用空气动压轴承的涡轮制冷器及空气循环制冷系统进行了系列研究,先后研发出多种形式的空气动压轴承,涡轮转速可达25万r/min以上,涡轮出口温度达到-150~-120 ℃[2,30-31],并对空气动压轴承的稳定性进行了理论和实验研究[32],为高速涡轮制冷器的发展奠定了基础。

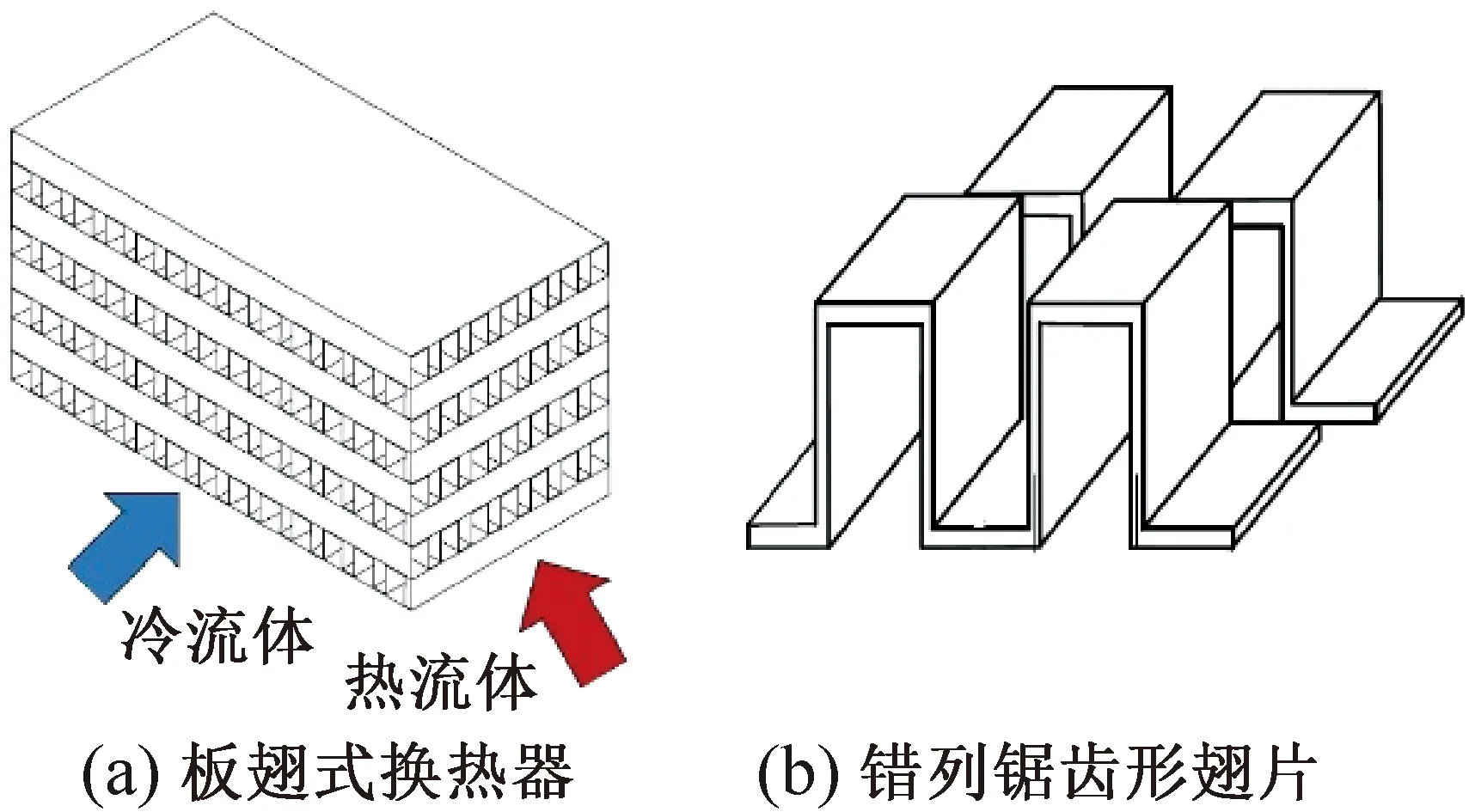

3.2 换热器

空气制冷系统中工质没有相变,且空气定压比热容较小,循环流量较大,因此多采用紧凑式换热器。板翅式换热器是最常用的换热器型式,是由隔板间放置翅片构成流体通道经钎焊而成,翅片形式有矩形/三角形平直翅片、错列锯齿形翅片、波纹翅片、百叶窗式翅片及开孔翅片等, 板翅式换热器及错列锯齿形翅片示意图如图6所示。板翅式换热器结构紧凑、传热效率高、重量轻、耐压强度高,经过几十年的研究和发展,其设计、制造技术已经较为成熟,各种形式的翅片换热和阻力特性实验数据较为完备,特别是早期美国斯坦福大学的W. M. Kays和A. L. London提出多种紧凑式翅片传热表面形式,实验研究了各种板翅式换热器传热表面的基本换热和流动阻力特性,总结出40多种翅片形状的板翅式换热器翅片的传热性能和阻力特性关联式。他们的研究汇集成著名的CompactHeatExchangers[33]一书,目前该书已成为研究和设计板翅式换热器的经典参考资料。

图6 板翅式换热器及错列锯齿形翅片示意图

涉及板翅式换热器的研究主要针对传热效率、分析模型及优化等。采用数值模拟的方法可以预测板翅式换热器内部的流动及换热特性,为换热器的设计与性能改进研究提供理论指导。李斐然等[34]采用CFD模拟方法研究板翅式换热器在大温差换热条件下的温度场和流量分配特性,并对其进行验证分析。课题组[35]进一步用多目标进化算法解决航空换热器的多目标结构耦合优化设计问题,以重量和效率为目标对板翅式换热器结构参数进行优化,结果表明,优化后的换热器在效率不减的情况下重量减轻20%。张帅等[36]利用基于基因遗传算法的优化方法对换热器结构及翅片进行多目标优化,结果表明,多目标优化的结果更具针对性。Wen Jian等[37]同样用基因遗传算法研究翅片设计参数对板翅式换热器性能的影响,优化了错列翅片几何尺寸及通道进口雷诺数,结果表明,在效率相同的情况下,优化后的换热器年成本减少约10%。Wang Zhe等[38]改进多目标布谷算法用于板翅式换热器的设计,目标函数中包括传热及流动阻力引起的不可逆效应,计算结果表明,该方法寻优更快,比单目标寻优精度更高。

广州大学Zhou G.等[39]为解决现有板翅式换热器模型中需要详细的翅片几何参数的问题,建立了一套模型及方法,根据板翅式换热器的一个已知工况点的传热及阻力特性估算其他任意工况点的传热及阻力特性,而无需换热器的详细几何参数,极大方便了板翅式换热器的选型计算。近期N. Kedam等[40]发展了错列锯齿形及波纹形翅片板翅式换热器j因子及f因子的关联式,模型中考虑了翅片的几何参数及雷诺数的影响。在雷诺数为120~10 000(包括层流和紊流)范围内,错列锯齿形及波纹形翅片板翅式换热器的j因子关联式最大均方根误差分别为15%和2%,f因子关联式的最大均方根误差分别为17%和3%。该模型对于错列锯齿形及波纹形翅片板翅式换热器的计算精度高于现有模型。

提高板翅式换热器的另一个研究方向是改善气流在换热器内各通道的均匀分配,可以通过加装导流片、改进封头形状或通道布局[41-42]来实现。

3.3 除湿技术

对于开式或半开式空气循环制冷系统,制冷工质与环境空气相通,循环空气中的水蒸气会在系统中温度较低处冷凝,该方面造成凝结放热使涡轮出口温度升高,降低系统COP,另一方面当温度低于0 ℃时会造成低温换热器及涡轮通道内的结冰,尤其是在涡轮内结冰会影响其安全工作,因此需要采取措施来控制系统的含湿量。C. E. L. Nbrega等[43]研究表明,空气含湿量是限制系统最大压比或涡轮出口最低温度的决定因素,对于相对湿度Φ>30%的工况,涡轮最低出口温度大于0 ℃。

(1)实验以芥酸、N,N-二甲基丙二胺和氯乙酸钠为主要原料合成了两性表面活性剂芥酸酰胺丙基甜菜碱,通过结构表征确定分子结构。

赵硕[44]采用在空气制冷速冻系统中增加换热器和水分离器,用系统排气冷却进口高压空气至露点以下,并通过水分离器将冷凝水分离排出。实验结果表明,涡轮进口空气含湿量显著降低,系统除湿效率约为30%;同时,增加回热器提高了系统制冷量,并改善了系统COP。Hou Shaobo等[45]用冷室排气通过冷却塔冷却涡轮进口高压空气并分离凝结水,结果显示,系统可获得-55 ℃的冷空气,且系统COP受涡轮进口温度影响较大。S. S. Elsayed等[46-47]提出一种采用转轮除湿技术的空气循环制冷系统,利用压气机的余热来对干燥剂进行再生,研究表明系统性能优于传统带有回热盘管的蒸气压缩制冷系统。K. Hwang等[48]在S. S. Elsayed等的基础上将蒸发冷却加入到转轮除湿空气循环制冷系统中,提出一种新型复合空气循环制冷系统,除湿转轮可以利用散热器排出的废热,回收一部分压缩功,提高系统效率;模拟和实验结果表明,系统COP是常规空气制冷系统的2倍。C. E. L. Nbrega等[43,49]利用干燥剂降低空气制冷循环进口空气湿度,并利用其余热进行干燥剂再生。数学模拟结果表明,加入干燥剂辅助循环后允许系统有较高的压缩比,并可使涡轮进口温度下降超过10 ℃,与常规逆布雷顿循环相比COP提高20%。

近些年随着材料科技的发展,膜除湿技术迅速得到应用。袁卫星等[50]将高压空气膜组件用于飞机环境控制系统中湿度的控制。仿真研究发现,虽然分配一部分高压气体给膜除湿器进行扫气,但获得更大的冷却能力,系统整体性能提高。郭晓辉等[51-52]对采用膜除湿器的空气循环制冷系统除湿性能及膜除湿器参数对系统性能的影响进行了系列研究,实验结果表明,与分子筛除湿的空气制冷系统相比,膜除湿系统的水蒸气冷凝量和功耗比分子筛除湿系统分别减少约51%和20%,而COP提高约22%。

4 系统应用研究

在理论研究的基础上,国内外学者对空气制冷系统实际应用进行了深入探讨。目前,国内外对空气制冷循环系统的应用研究由飞机环境控制系统、低温环境实验装置等扩展至空调、热泵、食品冷冻冷藏等应用领域,并在储能等新技术领域得到应用。

4.1 飞行器环境控制系统

飞机环境控制系统用于控制座(客)舱及电子设备舱内温湿度及压力,目前大多数军用及商用飞机环控系统(environment control system,ECS)均采用空气循环制冷系统,是应用最多的一个领域,这主要得益于空气制冷系统重量轻、安全可靠及可维护性好等优势,同时,飞机上具有可方便利用的发动机引气高压气源及冲压空气冷却气源,可以大大简化系统。近年来随着电子设备冷却负荷的急剧增大及飞行马赫数的提高,蒸气压缩式制冷系统在电子设备冷却中逐渐得到应用。

由于座舱增压的需要,飞机环境控制系统一般选用开式或半开式逆布雷顿循环,其在飞机空调系统的应用已有60余年,从最初的涡轮风扇式(低压除水)系统逐步发展至二轮升压式高压除水系统、三轮升压式系统及四轮升压式系统,盛健等[53]对各种飞机环境控制系统的形式及特点进行了全面综述,可供进一步参考。

随着飞机多电技术的发展,飞机环境控制系统采用电驱动压气机作为气源,替代原有的发动机引气,同时采用电动冲压空气风扇替代原有的气动式风扇。该系统的气源温度和压力较低,对设计的要求和造价均有所降低,取消发动机引气提高了飞机的整体效率[57]。Jiang Hongsheng等[58]采用Short-cut优化法对传统环控系统及电动环控系统性能进行了优化分析,目标函数为燃油代偿损失。分析结果表明,电动环控系统最佳燃油代偿损失比传统系统小。Yang Han等[59]基于B787 电动环控系统提出一种新的架构,从机舱排气回收能量对新鲜空气进行预增压。通过分析对比,该方案与B787 相比可节省输入功率,降低对发动机功率的需求。

对传统的涡轮冷却器的分析表明,若对其额外输入能量,则可降低入口压力,并增大组件的制冷量。高速电机重量轻,结构简单,且可很好地匹配涡轮冷却器组件的高转速特性,可用于驱动传统涡轮冷却器。肖晓劲等[61-62]介绍了各种采用高速电机驱动的涡轮冷却器方案,并对逆升压式空气循环制冷系统进行分析。目前随着高速电机技术的发展和进步,高速电机驱动的空气循环制冷系统组件在多电飞机及商用空气制冷装置中逐渐得到了应用[57]。

4.2 空调与热泵

空气调节系统所需制冷温度较高,与蒸气压缩式制冷系统相比,空气循环制冷系统性能系数较低,要将空气制冷技术应用到普通空调领域,必须考虑提高系统性能。由英国Normalair Garrett Limited公司设计生产的高速铁路列车空调系统采用半开式双级压缩升压空气制冷系统[20]。A. J. White[63]将逆布雷顿空气制冷循环应用于房间空调系统,对有无回热空气制冷循环的性能进行对比分析,结果表明,提高换热器效率可以显著改善系统性能。Wang Xiaoxin等[64]将高压除水空气制冷循环应用于列车空调系统,并将循环产生的冷凝水喷洒至热交换器,利用水蒸发提高换热器效率,从而提高系统性能。针对青藏铁路的缺氧问题,Zhang Zhenying等[65]提出一种全新风逆升压空气循环制冷系统,并对该系统的性能进行分析,结果表明,涡轮冷却器的绝热效率对循环性能影响较大,其中开式负压循环是三种系统中最适合列车空调的空气制冷系统。

空气热泵系统是空气制冷系统另一个有潜力的应用领域。Zhang Chunlu等[66-67]将不同工况下逆布雷顿热泵系统模拟性能与CO2热泵系统及R410A热泵系统性能进行对比,主要结果如图7所示。由图7可知,虽然空气热泵系统的COP总体上低于CO2热泵及R410A热泵,但其随室外环境温度的下降很小,更重要的是制热量随室外环境温度的下降而增大,这对热泵系统的配置及高效工作都非常有利。然后他们对空气热泵热水系统性能进模拟[68],对储热和即热模式下空气源热泵性能进行了模拟分析。

图7 不同热源温度下的COP及制热量对比[67]

Li Shuangshuang等[69-70]建立了空气循环热泵系统的热力学模型,并用涡轮增压器代替涡轮冷却器进行实验研究。将其应用于纯电动汽车空调,并与PTC(positive temperature coefficient)加热方式和蒸气压缩热泵进行对比,发现空气循环热泵系统比PTC加热方式节能23%,而与蒸气压缩式热泵相比空气循环热泵系统功耗高约13%,但其使用温度范围更宽。实验研究表明,当环境温度降低时,制热量增加,而COP变化较小,表明该系统在环境温度变化较大的场合能稳定工作。

提高空气制冷循环热泵空调系统性能的另一个有效方法是采用冷、热或冷、热、电联供,可以有效提高能量利用率[71-73]。

4.3 食品冷冻冷藏

空气制冷机可以达到-100 ℃以下,在较低的制冷温度范围内性能优良,与食品的速冻和冷藏工艺对温度的要求较为契合,因此在食品速冻、冷冻冷藏及冷藏运输等行业得到了应用,国内外学者对该领域进行了大量研究。A. Biglia等[74]设计了一种闭式逆布雷顿循环低温食品冷冻系统,性能分析表明,热力循环的性能取决于系统的压力水平、换热器的温差及蓄热式换热器的效率。N. Giannetti等[75]提出一种复叠式冷库制冷系统,该系统低温级采用带回热器的半开式逆布雷顿系统,负责冷冻间制冷负荷,高温级采用双蒸发器蒸气压缩式制冷系统,一台蒸发器负责月台冷负荷,另一台蒸发器与空气制冷系统耦合,冷却压气机后高压空气。模拟结果表明,在库温为-50 ℃条件下该系统的COP比单级空气制冷系统高50%。A. M. Foster等[76]提出一种可同时为食品冷冻提供冷量和食品加热提供热量的空气循环系统,该系统可提供的制冷温度最低为-140 ℃,加热温度最高为234 ℃,与液氮制冷和复叠式制冷等低温制冷技术相比,空气循环制冷在冻结过程的能源效率方面极具竞争力。

在-100~-50 ℃温度区间空气制冷系统已有产品进入商业应用。美国空气产品化工公司和特罗蒙德过程系统公司联合研发的闭式空气制冷系统制冷温度范围为-101~-56.7 ℃,COP高达0.75。日本前川制作所[77]研发了Pascal Air系列机组,采用高速电机驱动的涡轮制冷器,大量应用于-80~-50 ℃的SF级超低温冷库。采用该机组改造R22/R23复叠系统,COP提高约20%,年能耗降低30%。

空气制冷系统的另一个应用领域为冷藏运输,S. W. T. Spence等[78-79]设计了用于冷藏车的空气循环制冷系统,并对系统性能进行分析及实验研究。结果表明,在 -20 ℃满负荷状态下空气制冷系统燃料消耗约为蒸气压缩式制冷系统的3倍,但在部分负荷工况,空气制冷系统降至满负荷时的43%,而蒸气压缩式制冷系统降至原来的73%。他们对该系统的优化分析表明,在部分负荷工况下空气制冷系统的最优COP高于蒸气压缩式制冷系统。

4.4 储能技术

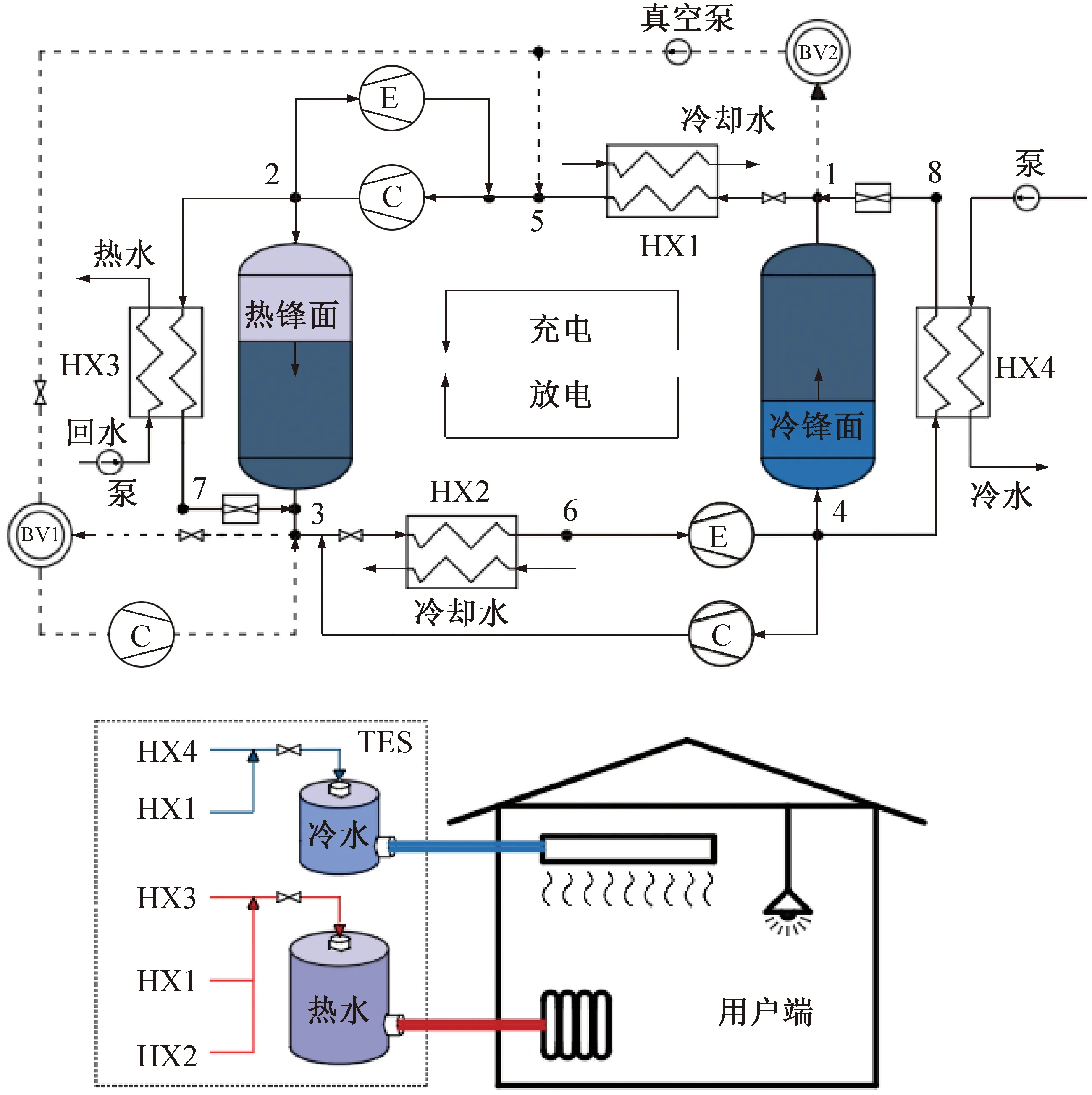

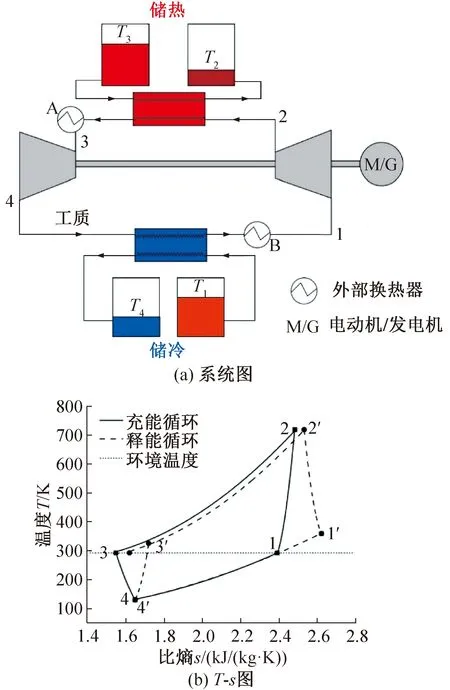

近年来风能、太阳能等可再生能源快速发展,但其固有的间歇性和不稳定性成为必须解决的关键问题;同时,常规电力系统削峰填谷、提高区域能源系统效率及安全性的要求均成为储能技术研究的巨大推动力。热泵储能技术有望实现GW·h级大规模电量储存,其中基于布雷顿循环的热泵储能系统效率高、能量密度高,最有发展前景。Zhang Han等[80-82]对图8所示的基于布雷顿循环的热泵储电系统性能进行了分析模拟。该系统储能过程是通过逆向布雷顿循环实现电-热/冷转化:电能驱动压缩机将常压气体压至高温、高压状态流入高温储热器,与其中的固体颗粒储热材料进行热交换,将热能存储至其中,然后常温、高压的气体工质进入透平膨胀机膨胀至低温常压状态流入低温储热器,将冷能存储起来。释电过程通过正向布雷顿循环实现热/冷-电转化:通过压缩机将低温常压的气体工质压缩至常温、高压状态,随后气体工质流入高温储热器吸收高温热能,然后进入透平膨胀机膨胀带动发电机发电。同时,该系统还可实现冷、热、电联产。

BV缓冲罐;CR储冷器;HR储热器; HX热交换器;TES热能储存;C压缩机;E膨胀机。

杨鹤等[83]针对热泵储能系统使用固态储能材料产生的问题,对液态介质热泵储能系统进行性能分析与优化研究,其系统图及T-s图如图9所示,其中布雷顿循环介质为氮气,高温储能介质为熔融盐,低温储冷介质为碳氢制冷剂。

图9 液态介质热泵储能系统[83]

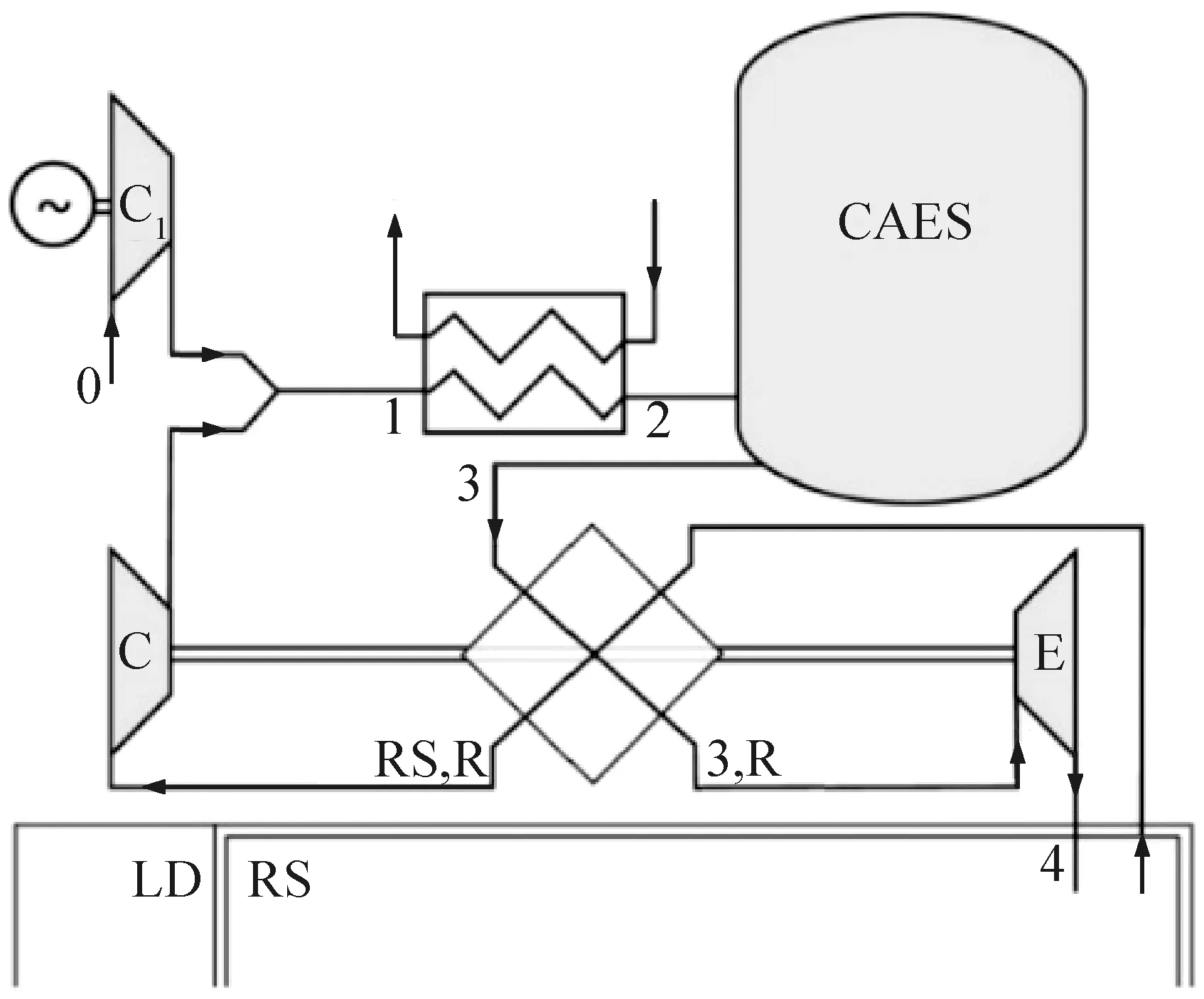

王亚林等[84]将压缩空气储能系统与逆布雷顿空气制冷系统结合形成一种新型低温制冷系统,讨论该系统的组成形式和运行方式,计算了其运行性能,并与常规空气制冷系统和蒸气压缩制冷系统进行对比。N. Giannetti等[85]提出一种将逆布雷顿空气制冷系统与压缩空气储能的组合系统,如图10所示,可以实现压缩空气储能/发电及制冷功能。

C,C1压缩机;E膨胀机;LD月台;RS冷库;R回热;CAES压缩空气储罐。

5 结论与展望

1)空气制冷系统采用空气作为载冷剂,具有独特的环保优势。随着对制冷剂环保性的要求越来越高,以及可持续能源应用的快速发展,空气制冷系统在储能等新的技术领域应用前景广阔,得到了前所未有的发展机遇。

2)随着涡轮机械、高效换热器及高速电机等核心部件设计制造技术的进步,如涡轮、压气机等透平机械CFD模拟及叶轮3D加工技术、空气轴承/磁悬浮轴承及高速电机技术的发展,空气制冷系统结构更加紧凑。新的空气循环系统(如三轮、四轮及多电空气压缩式环控系统)的应用大幅降低了飞机环控系统的代偿损失。同时,空气制冷循环系统在列车空调、冷冻/冷藏运输领域也得到越来越广泛的应用。

3)空气循环制冷系统在-100~-50 ℃温度范围内性能优良,其系统COP高于传统复叠式制冷系统,且制冷速度快,系统装置结构简单、可靠性高,维护和维修费用较低,因此在食品速冻和冷冻冷藏领域具有显著优势,目前已有空气制冷机组在冷冻冷藏领域实现了商业运行。

4)对空气环境热泵系统效率-负荷特性的研究表明,空气热泵系统是空气制冷系统另一个有潜力的应用领域。

近几十年来,随着对空气制冷系统的深入研究,关键部件设计制造技术取得了巨大进步,系统性能大幅提高,在空调、热泵、冷冻冷藏及储能领域的应用逐步扩大;但在制冷温度较高的应用中,空气制冷系统较低的COP仍严重限制其发展应用。因此,今后空气制冷系统发展的总体目标依然是提高整体性能,特别是较高温度下的系统性能,为空气制冷系统在更广泛的领域应用打下坚实的技术基础。需要从以下几方面开展研究工作:

1)高效透平机械的设计、制造,包括高压比离心压气机及高效透平膨胀机三维流场模拟/优化设计/加工技术等;

2)涡轮冷却器及系统性能耦合优化与控制技术;

3)新型高效紧凑式换热器的设计及加工技术;

4)空气热泵及冷热能综合利用系统的开发与研究。同时,进一步提高系统工作可靠性,降低机组体积及重量等也是今后需解决的问题,需要在空气的干燥与净化、气体润滑轴承或磁悬浮轴承、高速电机等一系列技术上取得更大进展,才能为空气制冷系统的应用开辟更广阔的前景。