浅析冲孔灌注桩施工在某浮码头中的质量控制

刘汉磊,罗 慧,田朝阳

(1.中国人民解放军92403部队,福州,350007;2.中铁建工集团有限公司,北京,100070;3.中国人民解放军91843部队,福建 厦门,361000)

1 工程基本情况

1.1 工程概况

某新建浮码头岸线总长度336m,设置墩台12个。工程桩基设计共63根(其中,端承桩47根),桩基直径均为1100mm,桩尖进入中风化花岗岩层3倍桩径,约3.3m左右,桩长12.2m~34m,采用C35水下混凝土浇筑,结构安全等级为二级。

1.2 地质条件

浮码头新建工程位于厦门岛,该海岸主要由基岩岬角海岸组成,附近海域属于典型的半日潮区域,桩基施工期间最大潮差可达6.42m。地质勘察施工区域内地质情况按岩土性质自上而下分为:抛石、淤泥、砂砾、残积砂砾黏性土、全风化花岗岩、砂砾状强风化花岗岩、中风化花岗岩,以上土层呈不均匀分布。

2 总体施工流程及质量控制过程

2.1 施工工艺流程

因桩基施工位置面向旅游航道,背靠原有陆域平台,故选择搭设海上施工作业平台进行桩基施工。冲孔灌注桩总体施工流程为:海上平台搭设→桩位放线、埋设护筒→桩机定位→冲击成孔→测量孔深、清孔→下放钢筋笼及导管→二次清孔、沉渣测定→浇筑成桩[1]。

2.2 施工质量控制

2.2.1 前期准备

施工前,根据施工现场实际施工条件,选用CK1800型号冲孔桩机,配合汽车吊进行桩基施工。现场制作钢制护筒及泥浆池,其中,护筒采用10mm钢板焊接完成,按照3m为一节,下沉护筒期间于现场分段焊接。

2.2.2 施工过程控制

(1)桩位放线、埋设护筒。海上钢作业平台搭设、验收合格后,采用全站仪等测量仪器,依据设计图纸,确定桩位。桩机就位后,采用汽车吊(或起吊船)将钢护筒吊放到位,随后采用吊锤锤击桩帽使钢护筒逐步下沉。护筒下沉过程中,应及时纠偏,确保斜率不大于1%,同时根据地勘资料及现场实际情况,计算护筒下沉深度(护筒顶部应高出施工期间高潮位1.5m~2m),确保护筒底部下沉至黏土层中。

(2)冲击成孔。钻机就位后,应由监理单位复查平直度,合格后方进行锤击施工。钻头选用十字型,开钻时,应低锤密击,正常钻进后,可根据土层性质选择冲程,钻进过程中,应根据钻进实际情况,实时校对地勘数据,并收集各层岩样。泥浆应由水(淡水)、黏土(或膨润土)及一定比例的外加剂,经试验调制而成,不得将黏土(膨润土拌制泥浆时应提前24h水解)直接倾倒孔内锤击成浆,确保孔内泥浆面应不低于孔外水位1.5m~2m,同时应及时观察水面上有无泥浆外漏。

(3)下放钢筋笼及导管。钢筋笼加工完毕,经验收主筋平直、保护层垫块放置位置及数量合格后,采用两点起吊方式,吊放至桩机附近待用。钢筋笼下放过程注意保护层垫块有无脱离或破损情况,避免其与孔壁发生碰撞,以确保钢筋笼下放后,不会出现较大位置偏差。浇筑导管应选取双螺纹快速接头的钢制导管,下放后应进行压水试验,压力应大于孔内水压力的1.3倍。

(4)二次清孔及沉渣测定。清孔工作是桩基成桩的重要工作。钢筋笼及导管下放到位后,应及时进行二次清孔工作。清孔过程中,可用测深锤进行测量,待清孔完毕后,打捞孔内泥浆,用手触摸无明显砂砾感后,用取样盒法测定孔内沉渣厚度。其中,端承桩沉渣厚度测定值不得大于50mm,摩擦桩沉渣厚度测定值不得大于100mm。

(5)混凝土浇筑。浇筑前,制定混凝土供应及浇筑计划,确保混凝土充足供应,于混凝土初凝前完成浇筑。同时,检查导管下设深度,确保导管底部至孔底深度为0.3m~0.5m。混凝土开始浇筑时,第一次浇筑混凝土量应使导管埋入1m以上;浇筑过程中,控制导管埋入深度为2.0m~6.0m,提升导管的速度应缓慢,避免提升速度过快,而导致混凝土夹层。浇筑完毕后,应及时计算此次混凝土浇筑实际方量,与设计值进行对比,同时,浇筑应高出设计标高至少0.5m[2]。

3 质量问题及对应措施

3.1 质量问题及原因分析

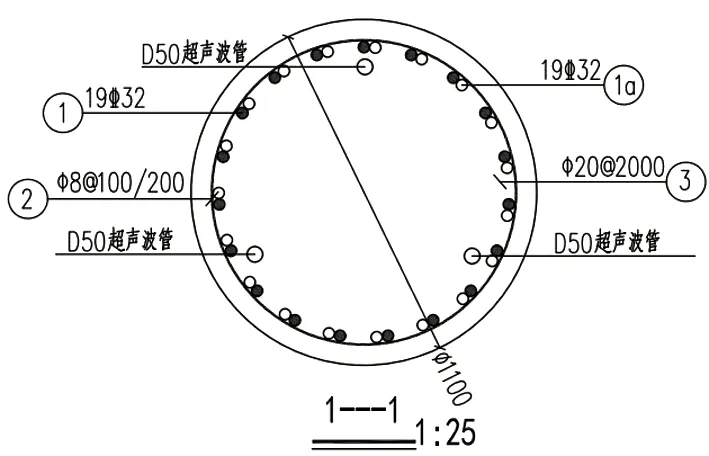

桩基浇筑完成7d后,采用人工将泥面以上钢护筒切除,发现部分桩基观感质量较差,具体为:3号桩基桩身部分夹渣,14号桩基保护层残缺。经超声波检测判定14号桩基为Ⅱ类桩,3号桩基为Ⅲ类桩(详见图1)。

图1 成桩图片及对应地质情况

3.1.1 桩身部分夹渣

3号桩基(桩长12.2m)质量问题表现为:超声波检测波形1-2剖面距离桩底9.5m~9.8m处及1-3剖面距离桩底11.5m处波幅,波速明显畸形,桩身多处局部夹渣,呈松散状,钢筋外漏。

形成原因分析:钢护筒穿越抛石层时,护筒底部出现卷边,形成与海底抛石层局部连通现象,在浇筑混凝土时,海水压力在海潮涨跌时,海水流动将桩身混凝土胶凝材料带出,将外部的海砂带入,形成桩身局部范围夹海砂现象。

3.1.2 桩基保护层残缺

14号桩基质量问题表现为:超声波检测波形正常,桩身内部完整性较好,桩身外表面粗骨料肉眼可见,桩身一周沿纵筋方向凹陷,部分夹砂,深度约10mm~20mm。

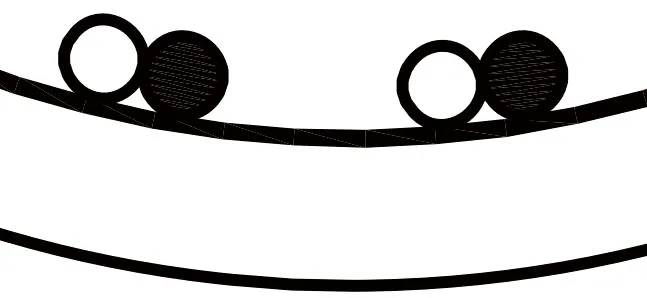

形成原因分析:①主筋并列处,易形成浇筑“盲区”,致使粗细骨料局部分布不均(详见图2);②混凝土初凝前,受潮汐影响,海水沿钢护筒间隙进入,致使胶凝材料流失(经查阅资料,14号桩基混凝土开始浇筑时间为00∶50,海水高度6.18m,浇筑完成时间为02∶00,海水高度6.59m,浇筑期间潮差为0.41m)。

图2 桩筋分布

3.2 质量问题处理措施

3.2.1 桩身完整性处理

(1)在保护主筋的前提下,采用人工挖孔方式于原位破除混凝土至局部夹渣面以下,提高一个混凝土强度等级(提升C35为C40)后重新浇筑;

(2)新旧混凝土交接处按照施工缝处理,即先清除缝表面的水泥浮浆、松散砂石、软弱混凝土层等,再将钢筋上的锈斑及浮浆刷净,将旧混凝土凿毛,用清水冲洗旧混凝土表面,使旧混凝土在浇筑新混凝土前保持湿润,最后,浇筑新混凝土提前30min,涂刷一层厚度1.5mm~3mm水泥基粘连材料;

(3)根据潮汐变化,选择低潮位时,及时浇筑混凝土。浇筑完成后初凝前,必要时可对桩顶箍筋加密区范围的混凝土采用人工振捣(干作业施工时),以提高其密实度。

3.2.2 保护层质量处理

(1)采用高压水枪进行桩身清洗,并用电镐凿除凹陷处松散骨料;

(2)沿桩身涂刷一层环氧树脂粘结剂,并根据凹陷深度大小采用比原混凝土强度高一级的无收缩水泥砂浆或细石混凝土填塞修补;

(3)在桩身浪溅区范围内,满铺碳纤维布并涂抹保护砂浆。

3.3 预防措施

为提高冲孔灌注桩成桩质量,减少后期不必要的返工,切实发挥经济效益,建议相似地质情况的灌注桩施工可从以下方面进行预防:

(1)强化质量管理。质量管理是工程管理第一生命线,应建立冗长质量管理制度,制定参建各方奖罚措施,严格按照规范要求开展施工,充分调动各方积极性,发挥各方职能,划分各方责任,层层传导压力,压紧压实责任,形成质量管理的良性循环。

(2)严控成孔质量。当成孔位置有较厚抛石层时,可采用超前钻探确定抛石层厚度,并选用双护筒(护筒壁厚建议不宜小于桩径的1/100),外护筒应下穿抛石层,内护筒下穿至黏土层(或强风化层),可于内外护筒夹层内回填黏土。待成孔后,观察一个潮差时间内护筒内泥浆面变化,若泥浆面变化过大,应该及时调整护筒下穿深度或采取黏土、水泥等进行封堵(封底)处理。

(3)优选混凝土配合比。鉴于海洋环境下近岸区域内,一天内水位变化较大,易对尚处于初凝状态的混凝土产生影响。应结合现场实际情况,优化混凝土设计配合比,改善混凝土和易性,在满足浇筑时间的前提下,通过添加早强剂等措施,促使混凝土在浇筑完成后,尽早形成一定强度,确保胶凝材料不会因潮差水位的变化而大量流失,同时也使粗细骨料较为均匀分布。

(4)合理选择浇筑时间。根据潮汐变化情况,合理制定混凝土供应计划,选择低潮位时浇筑混凝土。一般选择降潮时,开始进行浇筑,于第二次高潮位前浇筑完成,以确保在第二次高潮位来临前,混凝土已初凝并形成一定强度。

4 结语

在海洋环境下,在近岸开展灌注桩施工时,要重点关注潮汐变化对桩基质量的影响,并从强化质量管理、严控成孔质量、优选混凝土配合比、合理选择浇筑时间等方面加强管理,确保灌注桩施工质量。