硬态车削工艺对18CrNiMo7-6钢表层硬度及微观组织的影响

张银霞, 刘修武, 原少帅, 郜 伟, 刘治华

(郑州大学 机械与动力工程学院,河南 郑州 450001)

0 引言

在工程设备中,构件因疲劳而造成的破坏高达 70%~90%[1],材料的表面质量是决定其使用寿命的重要因素[2]。在试件进行机械加工时,试件表面及亚表面会发生明显的塑性变形,进而在试件表面产生加工硬化和残余应力,并在亚表面形成明显的变质层。而在表面塑性变形产生的这些指标中,加工硬化、残余应力和变质层深度对零件的疲劳性能都有非常重要的影响[3]。

在成形磨削时,由于要保证工件形状公差,需经常对砂轮进行修整,这样会导致效率低且磨削加工成本高,并且在加工过程中需要使用大量的切削液[4]。与磨削相比,干式硬态车削具有加工效率高、符合绿色制造、加工柔性好以及能获得良好的整体加工质量等优点[5],因此硬态车削技术作为一种新的加工工艺已部分取代淬硬钢精加工中的磨削工艺[6-7]。Martell等[8]分析了加工淬硬钢AISI 1053车削和磨削残余应力的变化,指出在沿切削方向硬态车削的表面压应力值优于磨削;Kundrak等[9]分析了硬态车削和磨削的表面粗糙度,指出两种工艺的平均表面粗糙度值差异不大,在一些情况下硬态车削的加工质量甚至超过了磨削工艺;唱佳林等[10]使用硬质涂层刀具对42CrMo合金结构钢进行车削加工,指出随着切削速度的减小,加工表面粗糙度和表面硬化程度增大;Schubnell等[11]发现增大工件的加工硬化会增加其疲劳寿命。

18CrNiMo7-6钢为欧洲标准的一种优质表面渗碳钢,经渗碳淬火热处理工艺后,材料表面硬度高、耐磨性好。由于其优越的力学性能,该材料被用于锻造大型部件(如直升机轴)等诸多领域[12-13]。王栋等[14]以18CrNiMo7-6钢圆柱形旋转弯曲疲劳试样为对象,研究了磨削工艺下表面粗糙度与纹理方向对试样疲劳寿命的影响,指出适度的表面加工硬化使试件表面产生塑性变形,且硬度增加,可以阻止位错线向表面伸出,进而阻止已有裂纹的扩展和新裂纹的产生,提高零件的疲劳强度[15]。

目前,对18CrNiMo7-6钢疲劳试样的成形精加工工艺多为磨削加工,对其硬态车削的相关研究相对较少。原少帅[16]研究表明,18CrNiMo7-6钢干式硬态车削工艺可引入-600~-750 MPa的轴向残余压应力,表面粗糙度可达0.174~0.253 μm,能够实现以车代磨的目的。本文采用了PCBN刀具对18CrNiMo7-6淬硬钢漏斗形疲劳试样进行干式硬态车削,通过单因素试验探究了主轴转速n、背吃刀量ap和进给速度vf对圆弧段的硬态车削加工硬化和微观组织的影响,为实际生产中疲劳试样以车代磨加工工艺的制定提供参考依据。

1 试验材料与方案

1.1 试验材料与试件

试件为18CrNiMo7-6渗碳钢材质的漏斗形试样,如图1所示,其工艺路线为普通车削加工,然后热处理,最后干式硬态车削。热处理时的表面硬度为40 HRC左右,经热处理工艺:880 ℃渗碳,650 ℃高温回火,835 ℃淬火,零下60 ℃深冷,140 ℃低温回火后,经抛光去掉其氧化皮后检测试样表面硬度为58 HRC左右,其渗碳层厚度约为0.7 mm。热处理后试样的加工余量为单边0.3 mm。

图1 漏斗形疲劳试样图(mm)Figure 1 Diagram of funnel fatigue specimen(mm)

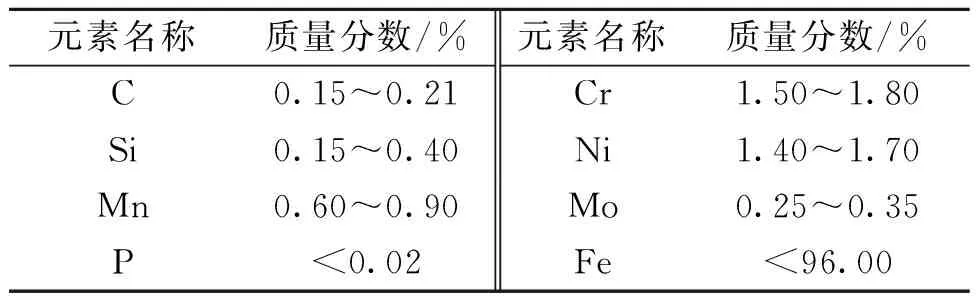

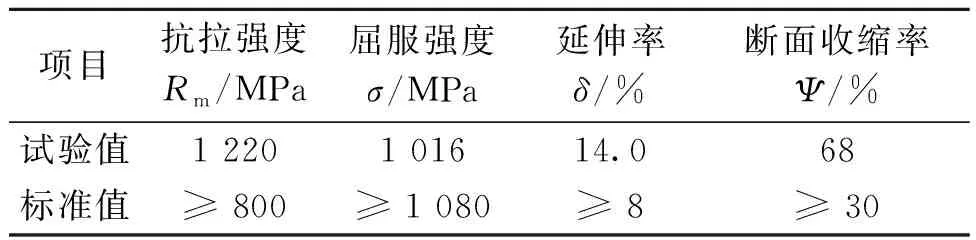

该材料渗碳淬火后化学成分及材料的力学性能如表1和表2所示。

表1 18CrNiMo7-6材料化学成分Table 1 Chemical composition of 18CrNiMo7-6 material

表2 18CrNiMo7-6力学性能Table 2 Mechanical properties of 18CrNiMo7-6

1.2 试验设备与条件

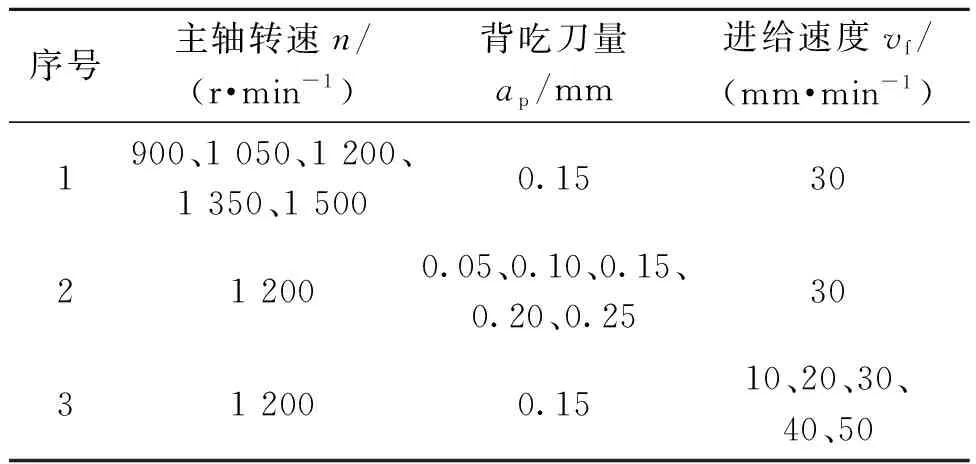

在CAK4085数控车床上进行硬态车削试验,采用干式切削方式,刀具选取PCBN刀片,牌号为BN-H10 VNGA160412-2S,主偏角为93°。此试验旨在研究干式硬态车削的工艺参数对18CrNiMo7-6渗碳钢疲劳试样加工硬化程度及微观组织的影响,选取n、ap和vf开展单因素试验,工艺参数设置如表3所示。

表3 硬态车削单因素试验表Table 3 Single factor test table of hard turning

1.3 硬度与金相组织检测

依据GB/T 13298—2015《金属显微组织检验方法》[17]制样,将试样从中间圆弧段截取长5 mm的圆柱体,经过镶嵌,一系列砂纸研磨及W1.5金刚石抛光剂处理,得到粗糙度小于0.02的试样,然后使用体积浓度为4%的硝酸酒精溶液对抛光后的试样截面进行腐蚀,最终通过超声波清洗机用无水乙醇清洗得到金相试样。

使用HVW-1000Z型微机全自动显微硬度计对试样沿径向的表层硬度进行检测,硬度检测类型为洛氏硬度(HRC),加载力为0.5 N,加载时间为15 s。沿试样径向方向0~100 μm每10 μm测量一个点,100~200 μm每20 μm测量一个点,200 μm以后每30 μm测量一个点,每个试样选取3个不同位置测量,最后选取平均值。再通过VHX-2000E型超景深三维显微系统对试样的金相组织进行观测,选用500倍进行宏观组织的观测,微观组织的观测选用1 000倍。

2 结果与讨论

2.1 主轴转速对表层硬度的影响

当ap=0.15 mm,vf=30 mm/min时,车床的主轴转速n对表层硬度的影响如图2所示,随着表层沿径向深度的增加,试样的硬度值逐渐减小,最终趋近于原始表面硬度。不同的主轴转速n对硬化层深度影响不大,处于120~140 μm。随着n的增大,表层硬化程度先增大后减小,在n为1 350 r/min时,其硬化程度最大,达到6.55%;当n为1 500 r/min时,其硬化程度下降到5.34%。由分析可知,随着切削速度的增大,刀尖上的切削力随之增大,造成表层的冷作硬化程度增大,但是随着切削速度的进一步增大,切削温度也随之升高,表层加工硬化程度有所减弱。

图2 主轴转速对表层硬度的影响Figure 2 Influence of spindle speed on surface hardness

2.2 背吃刀量对表层硬度的影响

当n=1 200 r/mm、vf=30 mm/min时,背吃刀量ap对表层硬度的影响如图3所示,随着背吃刀量ap的增大,硬化程度和加工硬化对试样的影响层深逐渐增大,ap对工件的硬化层深影响在120~160 μm之间,且当ap为0.25 mm时,硬化程度最大为6.89%,加工硬化影响层深为160 μm。分析认为随着背吃刀量的增大,切削力增大,刀尖和后刀面对工件表面的挤压作用升高,塑性变形变大导致硬化程度增大。

图3 背吃刀量对表层硬度的影响Figure 3 Influence of turning back on the surface hardness

2.3 进给速度对表层硬度的影响

当n=1 200 r/mm、ap=0.15 mm时,进给速度vf对表层硬度的影响如图4所示。随着vf的增大,表层加工硬化程度整体呈现减小趋势,加工硬化影响层深没有明显变化规律,当vf为20 m/min时,硬化程度最大,为8.27%,加工硬化影响层深在120~200 μm。随着进给速度的增大,刀尖与工件的相对接触时间减小,刀尖和后刀面对工件的犁耕和挤压作用减小。工件材料和刀具的硬度都比较大,本次实验选取的刀尖圆角r为1.2 mm,与第3变形区的接触面大,造成径向力和轴向力都比较大,切削力变大。vf的增大使单位时间内的材料去除量增加,工件与刀具间的摩擦磨损作用增大,热量不能及时随切屑传导出去,产生的切削热增加,导致切削温度升高,使表层的加工硬化程度有所减弱。

图4 进给速度对表层硬度的影响Figure 4 Effect of feed rate on surface hardness

2.4 工艺参数对金相组织的影响

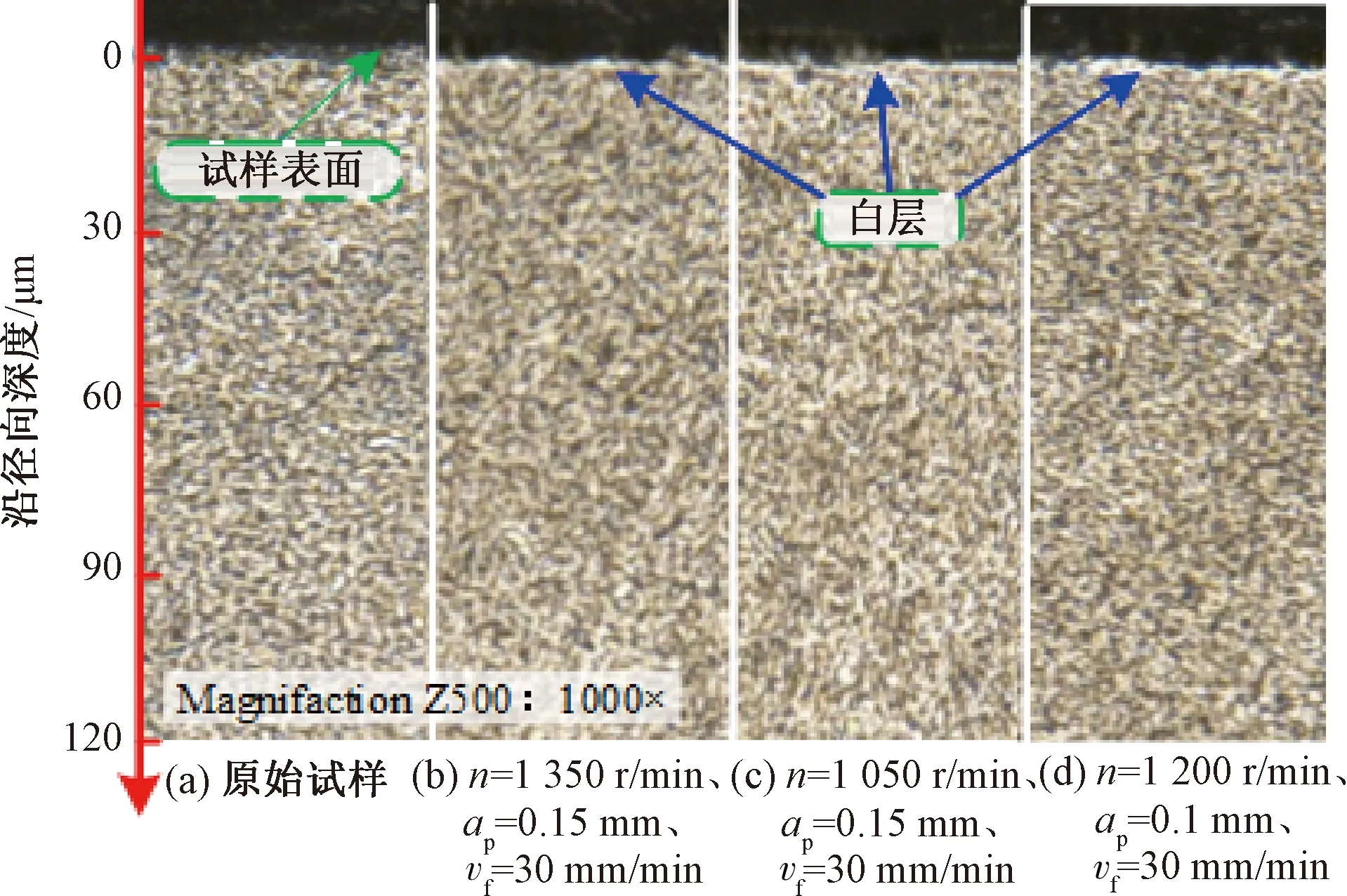

图5为不同工艺参数下的试样。与原始试样相比,硬态车削试样的金相图中均发现了2 μm左右厚度的白层,这是由于干式硬态切削过程中存在着高温、高压、高应变及极高的应变率,所以在试样表面极易发生相变,生成细小的马氏体组织,这种组织很难被腐蚀,在光学显微镜下呈现白色。除去试样表层硬度出现软化的试样,其余试样的金相组织相差不大。

图5 不同工艺下下试样表层金相组织Figure 5 Surface microstructure of samples under different processes

图6为试样金相组织图,图6(a)为在1 000倍下硬态车削工艺参数n=1 050 r/min、ap=0.15 mm、vf=30 mm/min时的金相图,试样表层主要由黑色片状组织、白色组织和白色小颗粒组成,当碳质量分数小于0.2%的钢淬火后一般得到的为针状高碳马氏体及残余奥氏体,且渗碳体不易受硝酸酒精溶液的腐蚀,在显微镜下呈白亮色。这说明在此工艺参数下干式硬态车削过程中产生的切削热没有达到相变温度,这和其表层硬度曲线也一致,所以在此工艺条件下加工硬化区金相组织主要为高碳马氏体、粒状碳化物和残余奥氏体。

如图6(b)所示,对车削参数n=1 200 r/min、ap=0.5 mm、vf=50 mm/min的试样金相图进行观察,与图6(a)对比发现其颜色更深,且黑色片状组织针状形态不明显,更容易腐蚀呈现黑色,出现了回火屈氏体。因为回火屈氏体的硬度比高碳马氏体有所下降,所以加工的试样表层硬度比原始试样有所下降,造成表层硬度软化。

图6 优选试样金相组织放大图Figure 6 Magnification of preferred sample metallographic structure

2.5 组织相变对硬度的影响

选择工艺参数n=1 200 r/min、ap=0.25 mm、vf=30 mm/min的试样,对试样沿径向深度为1 500 μm的硬度值进行分析。从图7(a)曲线图可以看出:试样在0~180 μm深度为加工硬化区;在180~350 μm深度为表层区,硬度值从62 HRC经过一段平稳区域然后较快逐渐降低到58 HRC,硬度值稳定在58 HRC左右,与原始试样硬度一致;在350~1 300 μm深度为过渡区,其硬度逐渐均匀下降;在1 300 μm深度后为心部区,硬度值稳定在40 HRC左右。热处理后的工件表面渗碳层为0.7~0.9 mm左右,经过硬态车削的成形加工后,工件表面剩余的渗碳层深度约为0.6 mm左右,这与图中宏观组织和硬度梯度的变化基本吻合。

图7 优选试样的硬度曲线图及宏观组织结构的光学图像Figure 7 Hardness curve and optical image of macroscopic microstructure of preferred sample

对优选试样从表面到心部区的硬度曲线和宏观组织图进行分析。如图7(b)宏观组织图所示,试样从表面沿层深方向可分为加工硬化影响区、表层区、过渡区及心部区。当加工硬化区没有发生相变时,其金相组织一般与表层区一致,表层区主要由高碳马氏体、粒状碳化物和残余奥氏体组成。图7(b)右下所示,在过渡区由于含碳量的减少,淬火后主要由板条状的低碳马氏体粒状碳化物和残余奥氏体组成;图7(b)右上所示,心部区主要由片状珠光体和铁素体组成。且只有在高碳钢和渗碳钢渗碳高温淬火后,奥氏体才能残留在马氏体的间隙中,其金相组织由于不易受侵蚀而呈白色,碳含量越高,其残余奥氏体越少,铁素体在腐蚀后也呈现暗白色,故造成试样不同深度下的宏观组织颜色不同。

3 结论

(1)硬态车削为18CrNiMo7-6疲劳试样引入了100~200 μm的加工硬化层,硬化程度在4.31%~8.27%。当车削参数n=1 200 r/min、ap=0.15 mm、vf=20 m/min时,硬态车削对试样引入的加工硬化程度最大为8.27%。

(2)随着主轴转速n的增大,加工硬化影响层深没有明显变化,加工硬化程度先增大后减小;随着背吃刀量ap的增大,硬化程度和加工硬化影响层深逐渐增大;随着vf的增大,硬化程度先增大后减少,vf对加工硬化影响层深没有明显影响规律。

(3)硬态车削加工后出现厚度约为2 μm的白层,工艺参数对试样表层金相组织的影响较小,当车削参数n=1 200 r/min、ap=0.15 mm、vf=50 mm/min时加工的试样表层出现软化现象,高碳马氏体转化为硬度较低的回火屈氏体。

(4)在一定的车削工艺参数下,干式硬态车削不会破坏试样表层的金相组织并可以引入一定程度的表面硬化层,对试样表面有一定强化作用,并且具有较好的表面光洁度和较大的残余压应力。因此,具有加工柔性好、效率高、环保等优点的硬态车削工艺在一定程度上可以实现18CrNiMo7-6淬硬钢的以车代磨加工。