移动式液压后翻卸粮平台的设计研发①

李 博, 乔印虎, 姚智华, 洪 岩, 陈立辛

(安徽科技学院机械工程学院,安徽 凤阳 233100)

0 引 言

我国人口众多是一个超级粮食大国,近7年粮食年产量都超过1.3万亿斤[1-2],粮食运输和储存都十分重要。随着“四散化”粮食储运技术的广泛应用[3-4],国内以散粮方式储存和运输的粮食越来越多,近年来已经占了储粮总量的98%左右,比之包装运输节省了粮食装车时的装袋封口以及卸车时的拆封倒粮等工序,可以极大的提高工作效率并有效降低成本[5]。在此背景下,集装箱汽车成为了散粮运输的主要交通工具,粮库输出和接收散粮最直接也是最主要的交通工具[6-7]。但是,散粮集装箱汽车入库卸粮依然存在问题,各粮库主要通过人工卸粮再辅以小型卸粮器械完成散粮卸车工作[8],工作量大劳动强度高,卸粮速度慢用人成本高,易造成粮食谷粒的散落,而且卸粮现场存在大量粉尘严重危害工人健康[9]。此外粮食入库时间受粮食收获季节限制较为集中,加之用工荒工人难寻,往往难以及时完成散粮卸车工作[10-11]。为了解决散粮集装箱汽车卸粮难的问题,设计了一种移动式液压后翻卸粮平台,可以有效的提高散粮集装箱汽车的卸粮速度和安全性,减少工人用量和卸粮成本,对散粮储运和粮库自动化建设具有十分重要的积极作用。

1 结构设计

移动式液压后翻卸粮平台主要由底架、移动机构、翻板平台、液压系统和控制系统组成。底架为整机提供支撑作用,移动机构实现移动功能,液压系统为整机提供驱动力。卸粮时,集装箱汽车向后倒车,驾驶到翻板平台上,由翻板平台托起与水平地面形成一定角度,使车厢内的散粮在重力作用下自动流出。

1.1 底架及移动机构设计

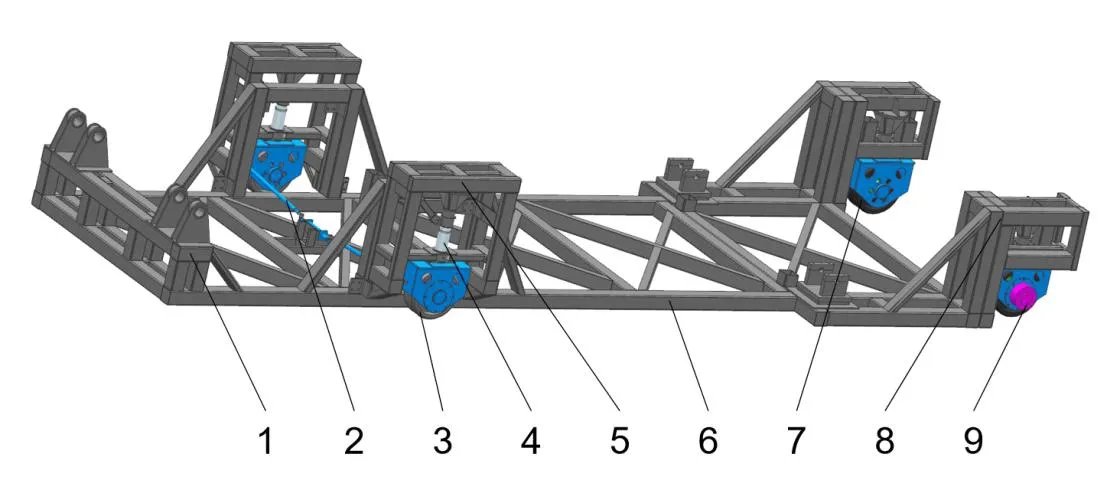

底架及移动机构主要包括底架、翻板固定架、前后轮架、驱动轮、转向轮、转向机构、前后轮升降油缸及液压马达等,如图1(a)所示。固定架在底架的后端,用以连接安装翻板平台。前后轮架分别布置在底架前后端的两侧,用于安装驱动轮、转向轮及前后轮升降油缸。卸粮时,前后轮升降油缸收缩,驱动轮和转向轮收缩在轮架内,底架与地面充分接触,为整机提供稳定支撑。移动时,前后轮升降油缸将驱动轮和转向轮顶出,底架与地面脱离接触,由驱动轮和转向轮支撑整机,在液压马达的驱动下实现卸粮平台的自由移动。

1.翻板固定架;2.转向机构;3.转向轮;4.升降油缸;5.后轮架;6.底架;7.驱动轮;8.前轮架;9.液压马达

1.2 翻板平台设计

翻板平台主要由人字架、翻板升降油缸、挡轮器及主板构成,如图1(b)所示。人字架布置在主板中部两侧,翻板升降油缸活塞杆安装在人字架上,缸体安装在底架上,翻板升降油缸采用海沃前顶式油缸,具体参数如表1所示。翻板平台后端铰接安装在翻板固定架上,随着翻板升降油缸活塞杆的伸缩,绕铰轴转动实现平台起降功能。挡轮器对称布置在主板后端两侧,当翻板平台升起时,在后方挡住集装箱汽车轮胎,防止汽车在卸粮过程中由于车体倾斜向后移动,且挡轮器与轮胎接触面是圆弧曲面,不会对汽车轮胎造成损伤。

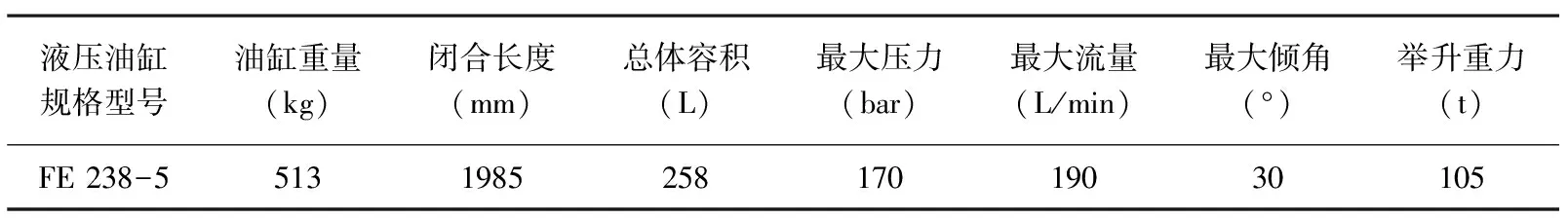

表1 液压油缸参数表

1.3 液压系统设计

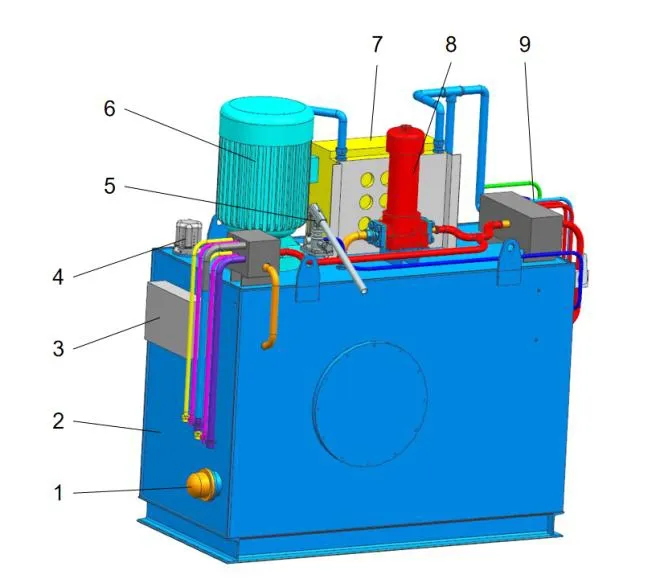

液压系统主要由液压站、前后轮升降油缸、液压马达、翻板平台升降油缸、柴油发动机及各连接管路组成。其中液压站包括油箱、电机、散热器、手动泵、过滤器、加热器和各阀组等,如图2(a)所示。

1.加热器;2.油箱;3.接线箱;4.加油口;5.手动泵;6.电动机;7.散热器;8.过滤器;9.阀组

电动机是核心动力元件,卸粮时电动机驱动油泵,向两侧翻板升降油缸同步供油,实现翻板平台的升降动作。并且通过传感器实时检测翻板平台两侧角度,随时调整两侧供油,保证翻板平台两侧平衡。在平台移动时,则向前后轮升降油缸以及驱动轮液压马达供油,将平台底架顶起,实现自由移动。此外为解决移动过程中用电不便的问题,还可以由柴油发动机驱动油泵进行供油,实现平台自由移动。为保证车辆和人员安全,当在卸粮过程中发生意外断电等紧急情况时,翻板平台会立即锁死保持静止。此时则可以使用手动泵,人工泵油使翻板平台缓慢下降,避免危险情况的发生。在环境温度过低或过高,不利于液压设备运行时,散热器和加热器将自行启动调控油温到运行标准后设备才能运行,避免损伤设备。

1.4 控制系统设计

控制系统使用西门子PLC作为核心控制器,外接传感器和继电器,对油箱电机、加热器、散热器以及各管路电磁阀等元件进行控制,实现卸粮平台各种功能。同时配置人机交互HMI进行功能命令和设备信息的输入输出,控制系统硬件组成如图2(b)所示。

通过控制箱可控制卸粮平台的前后移动、左右转向、翻板升降、油箱加热冷却及设备急停等功能。控制箱显示面板,可以实时显示、查询卸粮平台运行状态,包括翻板平台的起升角度、同步角度、液压系统的油温、卸车次数等信息,并可进行升降角度设置等。为便于设备控制操作,控制箱还配有无线信号接收器和防爆遥控器,通过控制箱旋钮切换控制方式,即可通过遥控器远距离控制卸粮平台。此外为避免工作人员操作失误发生危险,翻板平台升降功能和移动功能不可同时启用。卸粮平台控制系统还具有故障自诊断功能,实时检测卸粮平台工作状态,对升降油缸未到位、油温异常、污染等故障等进行报警显示。

1.5 承粮料斗

此外,移动式液压后翻卸粮平台还配有承粮料斗配合卸粮工作。当升降油缸将翻板顶起,集装箱汽车随之倾斜,粮食便从车厢内散落到承粮料斗中,从承粮料斗下方的开口处流出,落到传送带上被输送到指定位置,进一步解放人工,提高散粮卸车速度。

2 有限元分析

翻板平台是最主要的执行机构,同时也是受力最大最复杂的部件,所受载荷主要包括汽车及散粮的重力、升降油缸和固定架的支撑力等。简化受力模型将设备自重与载荷受力等效合并,其受力如图2(c)所示,F1是车辆及散粮重力,F2是液压油缸支撑力,F3是固定架支撑力。当翻板平台与水平地面成一锐角α,静止时三力达到平衡,根据力矩平衡原理可得:

F1cosα×L1=F2cosθ×L2

其中,L1,L2分别是F1和F2受力点与翻板平台铰轴中心的距离。根据受力平衡原理可得:

F1×cosα=F2×cosθ+F3×cosβ

F3×sinβ=F1×sinα+F2×sinθ

在已知载荷F1的情况下,由此可得:

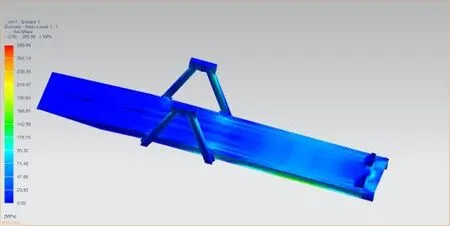

翻板平台设计使用45号钢,设计最大负载100t,最大升角不低于35°。根据三角函数变化特性可知,翻板平台在水平,即α=0°时的法向分力最大,在最高升角,即α=35°时切向分力最大。为进一步评估结构受力和形变情况,分别在水平和最高升角处按最大负载对翻板平台进行有限元分析。

如图3所示应力和形变均在水平(α=0°)时达到最大,最大应力285.96MPa,最大形变26.24mm。最大形变发生在主板尾部,为进一步加强设备安全和使用寿命,对翻板平台进行结构优化,将主板厚度由5mm增加至8mm,加长底部钢架至与主板尾部平齐,在主板底部加装横梁,并在翻板平台两侧布置加强筋等多处改进。优化后结果如图4所示,最大应力和形变均显著减小,最大应力减小至178.06MPa,最大型变减小至11.11mm,远小于45号刚屈服强度(355MPa),满足使用要求。

(a)α=0°

(a)α=0°

3 卸粮平台样机实验

设计完成后制作了移动式液压后翻卸粮平台样机,并进行卸粮实验,验证卸粮平台工作性能和可靠性,样机主要参数如表2所示。

表2 样机主要参数表

实验证明外接电源或者启动柴油机都可以为卸粮平台提供充足稳定的动力,在控制箱或者遥控器的控制下可以平稳升起或者降下低架,操控卸粮平台前进、后退,并自由变化移动方向,能够按照设计预期实现自由移动功能。

卸粮实验时,载满散粮的汽车向后倒车驶上卸粮平台,待汽车后轮与挡轮器充分接触后停车制动,打开车厢门进行卸粮,当粮食自流结束后,启动翻板平台,将车辆缓缓托起,直至粮食完全流出,操控平台下降,可以根据实际情况调节翻板平台升降角度从而控制散粮流速。实验证明,在安全负载范围内,翻板平台可以按照指令进行升降动作,最高可升至35°以上,在安全角度范围内任意位置可以保持悬停静止,主板两侧始终保持平衡,满足几乎所有常见类型散粮集装箱汽车的卸粮工作,单次卸车时间小于15min。卸粮过程中各零部件工作正常且均无塑性变形,整机运行安全稳定,急停等功能安全有效,实验现场如图5所示。

图5 样机实验现场图

4 结 论

移动式液压后翻卸粮平台的设计,提供了一种适用于散粮卸车的自动化方法流程,可以有效解决散粮集装箱汽车卸粮困难的问题,极大的提高散粮集装箱汽车卸粮速度,对促进我国散粮运输储藏、粮库自动化建设具有十分重要的积极作用。移动式液压后翻卸粮平台具有以下几点功能和特点:

1)可以实现散粮集装箱汽车的自动化卸粮,极大提高卸粮速度,减少人工用量,降低卸粮成本。

2)功能强悍,适用于各种类型和大小的集装箱汽车,最高举升重量达到100吨。

3)具有故障自诊断功能,实时检测设备工作状态,对升降油缸未到位、油温异常、污染等故障进行报警显示。

4)具有很好的通用性,类似谷粒的颗粒物如散装饲料、建筑石子等,都可以通过这一平台完成卸车工作。