EDC 共沸干燥过程中物料输出自动控制的实用技术探讨

王春祥,路麒麟

(沧州聚隆化工有限公司,河北 沧州 061008)

聚氯乙烯(PVC)主要由氯乙烯(VCM)聚合而来,PVC 的生产过程分为氯乙烯单体(VCM)制备和VCM 聚合生产。 VCM 的生产方法按其所采用的原料不同主要有两种,生产工艺分别是乙炔法(电石法或天然气乙炔法,俗称A 法)和乙烯法(EDC 裂解法,俗称 E 法)。

1 PVC 生产工艺

电石法是最早采用的生产工艺, 乙炔可通过电石或天然气制得。早期的PVC 生产全部以乙炔为原料,到20 世纪60 年代中期,随着乙烯装置的大型化和乙烯氧氯化技术的成熟,PVC 生产的主要原料从乙炔转为乙烯。 2003 年前世界乙炔法在PVC 生产中所占的比重不到10%,近年因中国乙炔法PVC 的迅猛发展,已上升至27%,以乙炔为原料生产PVC的国家主要有俄罗斯、波兰、南非和中国。 A 法生产工艺是电石与水反应生成乙炔, 并放出大量热量的化学反应, 乙炔在氯化汞催化下与无水氯化氢合成VCM,VCM 经过压缩机加压、精馏提纯、冷却、液化为聚合工艺提供原料。 化学方程式如下。

电石法工艺优缺点明显。电石乙炔法投资低,建设期短,操作灵活,但存在电石乙炔法过程能耗高,产品质量相对较差,反应催化剂触媒含汞、电石渣量大与渣浆水的处理等问题。A 法PVC 装置所需原料电石生产,耗电大(电石耗电3 400 kW·h/t),生产中污染严重,运输过程危险,电石破碎、乙炔气发生具有易燃、易爆风险,因此A 法生产耗能高、粉尘废水污染严重、产品质量相对较差,且受环保、安全、卫生等限制, 电石生产成本将会逐步提高, 现有电石法PVC 企业在成本上的优势将减小,行业可行度越来越窄。

乙烯法具有规模大、能耗低、经济效益好、环保等优点, 是目前国际公认的较先进、 合理的生产PVC 的原料路线,世界PVC 生产消耗的乙烯量占世界乙烯总产量的15%左右。

2 40 万t/a PVC 项目简介

伴随着国内乙烯产量不断增长, 乙烯法生产越来越受到行业关注,成为行业发展的主要工艺线路,沧州聚隆化工有限公司40 万t/a PVC项目使用该工艺设计路线,其中VCM生产采用乙烯法路线,PVC聚合采用悬浮法工艺。VCM装置的E法生产工艺,采用氧氯化法生产VCM的专利技术与EDC裂解工艺相结合,其主要生产工艺分为直接氯化单元、氧氯化单元、EDC精馏单元、EDC裂解单元和VCM精制单元5 个部分。 工艺核心是以原料EDC在中压高温环境下发生裂解反应生成VCM和HCl裂解气, 再经过急冷、 精馏分离HCl、VCM从未裂解的EDC中分离出来,送到VCM储罐为聚合提供合格VCM原料。

2.1 VCM 装置采用的工艺技术及特点

该项目VCM 装置氧氯化工艺选用的是欧洲乙烯公司(EVC)的固定床设计,该装置优点十分明显。

(1)氧氯化单元操作简单,氧氯化气体中不夹带催化剂, 生产弹性大, 一般为正常负荷的40%~110%,选择性高,HCl 转化率99.7%,EDC 的选择性大于98%,可降低原料消耗,废水中不含铜,不需设除铜设施,节约固定资产投资与生产运行费用。操作安全,采用乙烯过量使得操作在安全范围内。生产稳定性高, 大修间隔为2 年,2 年定期更换催化剂,每年的开工率可达98%。

(2)EDC 裂解单元设有热回收系统, 每吨VCM可节约35%左右的燃料。 运用逆向热辐射原理,可使入口的进料迅速达到允许在出口较低温度下操作的最佳反应温度。 安装汽液分离系统保证进辐射段的EDC 完全汽化, 以减轻裂解管内结焦的程度,达到延长清焦周期的目的(生产运转1 年以上)。 优化操作条件, 提高EDC 转化率, 可达55%(一般为50%),相应减少EDC 循环量,节约能耗。

(3)VCM 精馏采用三塔流程, 即 HCl 塔、VCM塔和VCM 汽提塔,由于增加了一个汽提塔,将VCM中的HCl 与水汽提出去后,VCM 就可达到成品规定的指标,减少了碱洗与固碱干燥,简化了生产流程,减少了碱液对建筑物的腐蚀,有利于环保。HCl 塔塔顶HCl 气体一部分去氧氯化单元,另一部分冷凝成液态HCl, 其中用蒸汽蒸发一部分气体与塔顶的气态HCl 一同去氧氯化单元。 有回流式冷凝器可不设液体HCl 缓冲罐,但冷凝器的容量必须设计至少在全氧氯化反应时,有2 h 的液体HCl 的缓冲量。

2.2 VCM 装置采用工艺存在的危险

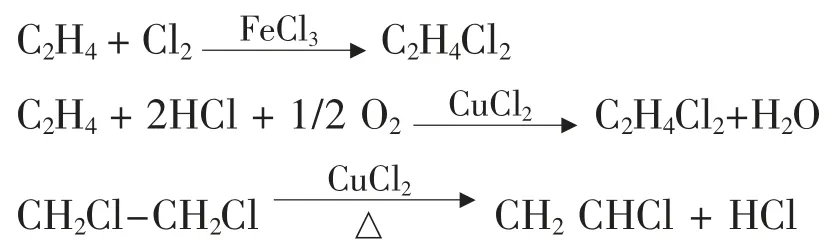

生产过程中涉及到的危险主要在氯化工艺和裂解工艺,其中的化学反应分别是乙烯低温氯化、乙烯氧氯化、二氯乙烷裂解,对应的反应方程式如下。

(1)低温氯化生产工艺,是反应器中乙烯和氯气反应生成二氯乙烷的生产过程。 低温氯化反应和主要的副反应都是放热反应,反应热通过冷却水移走。这是液相反应过程, 催化剂通过氯气腐蚀反应器摄取的铁得到。最主要的化学危险来自氯气的使用。要特别注意确保设备和管道的机械完整性, 避免氯气泄漏到大气。 反应器也配备一套完备有效的仪表安全系统。 反应的尾气是易燃易爆的, 要加入氮气稀释。 通过在线分析仪测量氧气并注入氮气是比较重要的安全系统。

从反应器顶部来的气体(包括不凝气)和EDC通过尾气冷凝器冷凝, 冷凝后的EDC 回到反应器。剩余的不凝气通过背压控制器送到焚烧炉, 通过在反应器顶部加入氮气控制排放气的中氧气体积分数低于6%。

(2)氧氯化生产工艺,是以乙烯、HCl 和氧气为原料生产EDC 产品的生产过程。 反应过程在低压(0.7 MPa)和中温(250 ℃)下进行。 乙烯、HCl 和氧气在催化剂CuCl2作用下反应生成EDC 和H2O。 反应放出的热量通过生成高压蒸汽移走。

纯氧法氧氯化过程需要过量乙烯, 乙烯通过循环回路循环使用,其主要用途是降低反应器内温度、改善催化剂的选择性、延长催化剂寿命,并将氧气浓度降低到临界值以下。

此工艺的危险性是指HCl 的毒性和乙烯、EDC的易燃易爆性, 为了避免气体和氧气形成爆炸混合物而检测气体浓度,控制混合过程非常必要。具体措施是采用高等级材质设备, 其中氧气混合器由Ni200、铬镍铁合金制成,反应器列管由Ni200 材料制成,与反应器相连接的管道由Ni 制成,辅助管道大量采用衬PTFE 材质和316L 不锈钢,一些小的分支和装置用MONEL 材质。

(3)EDC 裂解生产 VCM 工艺,主要是燃烧天然气供热的裂解炉, 将含水低于20×10-6的EDC 在中压(1.22 MPa)和高温(488 ℃)裂解盘管内进行,后经急冷降温、HCl 低温精馏、VCM 精馏等过程,此工艺危险性指氯化氢和VCM 的毒性, 要确保设备和管道的机械完整性, 避免氯化氢和VCM 泄漏到大气中,同时配备有效的仪表安全系统。精馏过程的不凝气是易燃有毒的,为确保系统安全和环保安全,通过管道排放至焚烧炉处理。

3 裂解环节原料EDC 含水的危害

乙烯法生产主要是以EDC 裂解为核心的工艺,在实际生产过程中,工艺环境对二氯乙烷(EDC)含水量有极为严苛的要求,EDC 具备亲水性, 容易吸附水分,水在EDC 物料中的危害如下。

(1)使EDC 的纯度不足,直接导致裂解率降低,生产效率低下;

(2)在高温状态的裂解炉炉管中,水是焦炭促进剂,容易导致裂解炉管壁结焦产生焦炭,造成热量传导性降低,裂解率下降,严重时缩短清焦周期,影响生产;

(3)裂解产生的氯化氢遇水形成酸性介质,严重腐蚀管道设备导致设备泄漏停车,当EDC 含水达到50×10-6(V/V)时装置裂解炉必须停车处理。

对裂解炉进料EDC 的干燥尤其重要。 正常的EDC 干燥工艺精馏指标是EDC 含水实现10×10-6(V/V),干燥塔内利用EDC 和水形成共沸物的特性,在精馏塔中加热至90 ℃以上,利用共沸干燥的形式脱水,实现 EDC 含水量小于 20×10-6(V/V),最终分馏出含水 10×10-6(V/V)的合格 EDC。

4 VCM 装置设计缺陷

该单位40 万t/a PVC 项目存在先天不足, 项目从基础设计到建设安装经历了10 年之久,技术人员几度更替,初始设计理念已经严重落伍,其中VCM装置的生产环节设计上存在诸多缺陷与漏洞, 与实际生产操作环节偏离。

本次实际应用案例分析以VCM 装置的原料EDC 处理来探讨。 40 万t/a PVC 项目初始原料之一EDC 的获取存在三个路径, 一是直接外购EDC,二是乙烯氧氯化、乙烯低温氯化自产EDC,三是未参与裂解的循环EDC。 其中外购EDC 原料的精馏除水工艺称为EDC 共沸干燥过程,共沸干燥塔双线运行,从港口经管道运输来的原料EDC 在干燥塔中进行干燥,顶部物料和直接氯化生成的EDC、氧氯化生成的EDC 送去酸洗、碱洗系统,除去铁并进行中和; 干燥塔塔底产品含水合格的EDC 送到纯EDC储罐储存。

本次应用案例针对的是设计缺陷, 共沸干燥塔底部物料输送管道的选择性人工手动操作滞后工艺要求, 即在合格EDC 与不合格EDC 输出管道的切换操作都是人工操作阀门, 生产现场与外操巡检岗存在距离较远,当塔底EDC 出料含水指标在线分析报警或不合格时, 外操巡检工奔赴现场处理存在时间滞后, 容易导致含水高的不合格EDC 进入合格EDC 储罐。

此设计缺陷不符合生产实际情况, 将导致严重生产事故,首先设备腐蚀对裂解炉造成较大危害,导致炉管腐蚀缩短寿命, 其次最容易受腐蚀的急冷塔顶部冷凝器直接泄漏导致装置停车, 泄漏严重处理不及时将对循环水系统污染导致整套装置的所有冷凝器腐蚀泄漏,装置各系统全部停车。

5 实用技术设计思路

5.1 实用技术设计的针对性思路

VCM 装置工艺的特点是规模比较大,露天化装置,连续化生产,属易燃、易爆、有毒、有腐蚀性的危险场所。对生产过程自动化有很高的要求,对生产安全的要求严格。生产装置采用DCS、HISS 控制系统,操作人员在控制室内对全装置的生产过程进行监视和控制。 在控制室内进行正常的开、停车操作,紧急事故停车自动或手动进行。

实用技术利用DCS 中的逻辑控制,在塔底物料输送去往合格EDC 储罐与不合格EDC 储罐的管道支路选择上, 分别安装开关阀组实现分程控制替代人工手阀控制,缩减操作时间,提高工艺容错性。 具体细节上,利用管道支路交叉点前5 m,安装一套在线水含量分析仪, 设定水含量低限报警值10×10-6~20×10-6(V/V),与两个开关阀 A 与 B 通过逻辑运算实现分程控制, 并与水含量分析仪构建成自控回路联动开关。

5.2 改造后工艺图(见图1)

图1 改造后工艺图

5.3 具体实操过程

正常生产中, 当在线水含量分析仪所测数值低于工艺低限报警要求,在线水分析仪立即报警,且自动关闭塔底物料输送去往合格EDC 储罐的开关阀,同时自动打开塔底物料输送去往不合格EDC 储罐的开关阀。此时,中控人员可以联系分析班进行人工化验,确认塔底出料EDC 的水含量是否符合工艺要求, 如果水含量确实超标, 中控人员调整干燥塔操作;如果水含量并非超标,中控人员联系仪表维修人员进行分析仪的检修。

当塔底出料EDC 含水值由不合格转为合格后,在线水含量分析仪显示样品水含量合格, 延时20 s后开启塔底出料去往合格EDC 储罐的开关阀,自动关闭去往不合格EDC 储罐的开关阀, 确保含水高EDC 不进入合格EDC 储罐。

6 技术改造结论

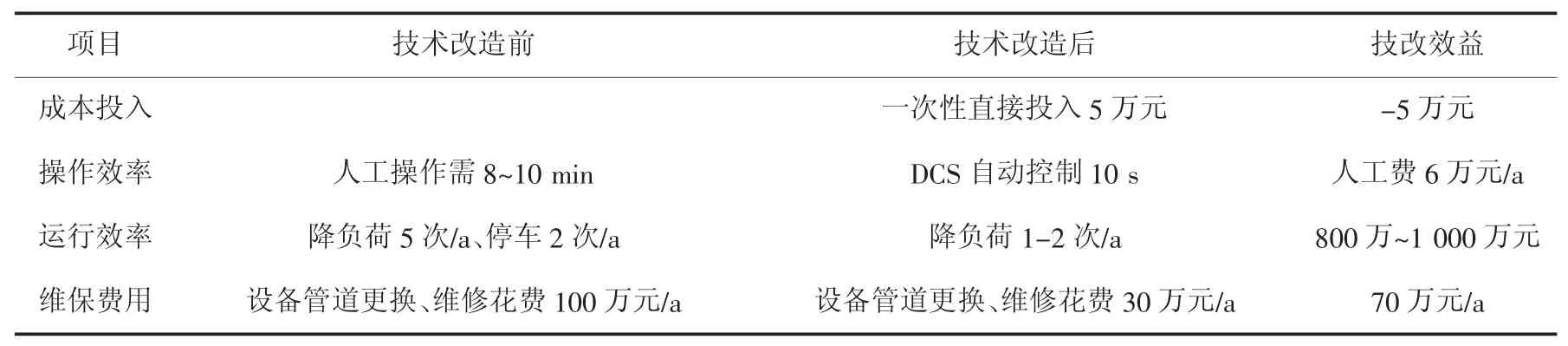

在应用过程中采用了DCS、HISS 等安全控制系统, 操作人员在中控室内对生产过程进行了实时监视和控制。在控制室内通过对EDC 在线含水量数值的设定,由DCS 控制系统自动执行控制方案,其优点是:

(1)在成本投入方面,直接投入低,分程控制阀组、线路架设、控制柜连接、卡件调试等技改造价投入不足5 万元。

(2)在安装实施方面,安装便捷,节约时间。干燥塔底部出料EDC 管道分支上增加分程控制阀组,管道置换、法兰焊接、焊点检测、气源连接、气密试漏等整体施工的工作量小,可在装置检修期间处理。

(3)在操作效率方面,在线水分析仪的低限报警设置与分程控制阀组自动控制设置或干预操作协同处理,充分体现了良好的自控效果,快捷迅速,有效提高了生产效率, 比人工现场操作手动阀门效果优势明显。

(4)在人力资源应用方面,过去需要人工操作,更改物料外输路径,耗时耗力。安装完成过后的操作完全由自动控制代替,降低操作强度,极大优化了人力资源。

(5)在生产运行方面,确保了装置的稳定性,降低了安全生产事故的发生, 每年可避免裂解单元因EDC 含水不合格导致的降负荷5 次,同时避免设备腐蚀造成的系统性停车每年2 次。

(6)在设备维保方面,减少了设备腐蚀导致的设备、管道更换与维修成本,降低了生产成本,有力的保证了生产系统的连续性、稳定性和安全性。

(7)实用技术改造前后的效益对比见表1。

表1 技改前后的效益对比

7 结语

本实用技术措施与现场实操针对该单位40 万t/a PVC 项目的设计缺陷, 解决了VCM 生产过程中EDC 共沸干燥塔实际劣势工况。