步进式加热炉装钢动态定位系统

景 婧

(山西太钢不锈钢股份有限公司,山西 太原 030003)

0 引言

步进式加热炉是棒线材轧制过程中的关键设备,作为首道工序,它将钢坯加热至设定温度后输送至轧机入口,其安全、稳定运行对整个轧线正常生产起着至关重要的作用。棒线材生产线上的加热炉通常采用侧进料的装钢方式,即原料在炉外经炉外装料辊道运输,从安装于侧墙的炉门进入炉内,再经悬臂辊道运输至合适位置停下,等待步进梁前循环动作将悬臂辊道上的钢坯放置在静梁上。通常步进式加热炉内由至少三根静梁和两根动梁组成,动梁的平移框架由两排钢制轮支撑其完成上、下、左、右动作[1],这样的炉体结构即使钢坯在悬臂辊道上定位偏差很大,当动梁托起向前行进至变轨处时,至少有两根静梁会支撑着钢坯,不会发生偏移掉道的状况。此外,如果大批量钢坯朝同一侧装偏,因动梁是双排滚轮支撑,也会避免框架重心偏移加剧向装偏一侧继续倾斜的情况发生。因此,常规的设有三根静梁的侧装钢式加热炉对钢坯入炉定位的准确性要求不高,但对于仅设有两根静梁的狭窄炉体,需要精准的入炉定位才能保证加热炉安全、稳定运行。为此,本文针对仅有两根静梁支撑钢坯的侧进侧出式加热炉设计了加热炉装钢动态定位系统。

1 步进式加热炉概况

某不锈线材厂共有高速线材、小棒和大棒三条生产线,以220 mm×220 mm×3 500 mm的初轧坯、连铸坯为原料,能够生产Ф5.5 mm~Ф20 mm的线材和Ф16 mm~Ф120 mm的棒材。因产品种类多、规格范围广,共有18条工艺路径完成上述产品的轧制要求。厂内有一座步进式加热炉,设计长度为32 m、宽度为4.2 m,采用侧进侧出、单排布料方式。炉体共分为预热段、加热一段、加热二段和均热段4个区域。因炉体较窄,料坯仅由两根静梁和两根动梁支撑,升降框架由3组升降滚轮支撑[2]。静梁进入均热段后间距加宽,以减少或消除钢坯在加热过程中的“黑印”。

1.1 加热炉装钢方式

钢坯进入加热炉需要分两步完成,即炉外测长和炉内定位,控制过程为:料坯在炉外辊道行进过程中利用光电开关及安装于辊道电机轴头的编码器来计算料坯的长度,待头部进入炉内后经炉内辊道编码器根据料坯的行进距离完成炉内对中定位,即实现炉体中心线与料坯中线对齐。编码器测长、定位方式要求料坯有足够长的行进距离,使得编码器测算区间位于钢坯的匀速前进阶段,确保钢坯速度和辊道线速度一致,避开钢坯加速时与辊道发生的相对运动阶段。

1.2 存在的问题

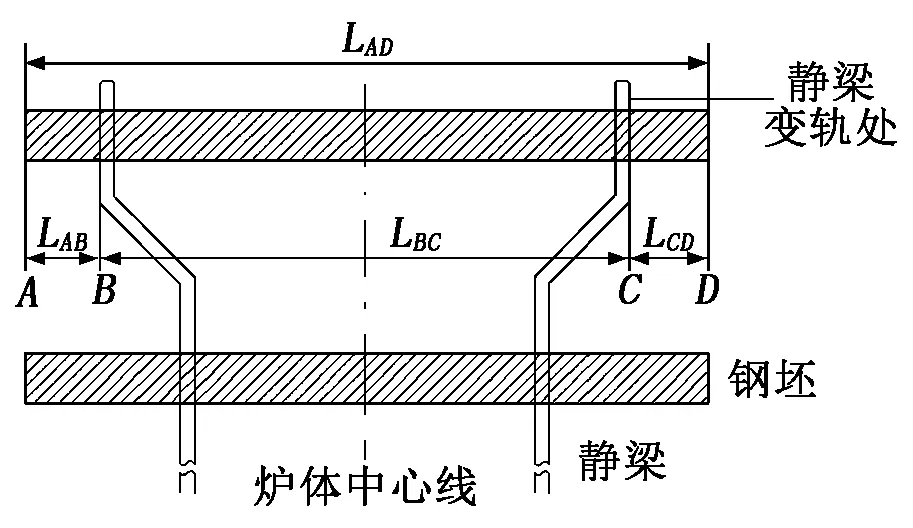

由于受场地限制,步进式加热炉内仅有两根静梁,加热炉变轨处示意图如图1所示。图1中,LAD为料坯长度,LBC为静梁变轨后的宽度,LAB和LCD为料坯端部超出静梁的距离。以不锈线材厂步进式加热炉实际应用情况为例,均热段变轨处距离LBC=2.75 m,而原料最短长度LAD=3.15 m,此时料坯端部至静梁的平均距离为LAB+LCD2=0.2 m,这就要求料坯对中定位精度应控制在0.2 m以内。从炉尾到炉口共计100步,如果每步横向偏差2 mm,那么至变轨处必然会发生掉道事故。此外,动梁框架由于受空间限制没有采用全部的双排滚轮支撑,而是前后端部两组为双排滚轮,中间一组为单滚轮,一旦出现大批量物料装偏的情况,必然导致平移框架扭转变形,进而在行进中加剧钢坯向装偏侧继续偏移。因此,炉体对入炉定位精度要求很高。

此外,炉外辊道长度仅有3.4 m,其中供钢坯行进的距离不到0.5 m,完全处于钢坯加速阶段,且不同钢种的表面粗糙、摩擦因数不同,料坯与辊道的相对运动程度不尽相同,造成炉外料坯测量长度误差最大可达3 m,直接影响料坯在炉内对中定位,调试中最大对中定位误差达到了0.5 m,甚至直接碰到防撞装置才停止。若以现有的对中控制方式装钢,必然会发生横向跑偏损坏侧炉墙、料坯掉道,造成被迫停炉取钢的严重生产事故。提高步进式加热炉装料对中定位精准性,消除因对中偏差大造成的钢坯掉道事故,确保加热炉体安全、稳定运行尤为重要。因此,需要对钢坯入炉定位方式进行优化。

图1 步进式加热炉变轨处示意图

2 步进式加热炉入炉动态定位系统设计

为消除钢坯掉道隐患需要从两个方面着手:一方面是为单滚轮配置辅助平衡装置,以减少框架扭转变形导致的钢坯跑偏;另一方面是提高装钢精度,即解决炉外测长和炉内对中两个问题。为克服编码器控制带来的相对运动、摩擦因数不同等弊端,决定采用激光测距仪进行非接触式测量,将距离测量值采集至PLC控制系统,通过编写一系列计算、纠偏程序,实现料坯的精准定位。

2.1 动态定位系统组成

动态定位控制系统主要由S7-400PLC、激光测距仪和测距仪支架三部分组成。S7-400为加热炉顺序控制PLC,激光测距仪采用DELTA公司的FT1500,有较强的抗干扰能力,在恶劣环境下仍能保持远距离的测量精度和可靠性,实时性强、速度快、重复频率高,可完成实时动态距离监测。由于预热段没有烧嘴,且炉体采用上排烟方式,使得装料端温度在300 ℃~500 ℃,工作环境热辐射低,粉尘相对较少,不需要在炉体孔洞处加装镜片等额外设施,在传播过程中的能量损失可以忽略不计,精度满足要求。激光测距仪输出信号为模拟量4 mA~20 mA电流,与测量值呈线性比例关系,采集至PLC模拟通道方便处理、维护。

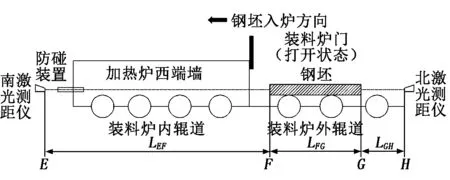

2.2 测长及定位原理

激光测距仪长度测量示意图如图2所示。在加热炉炉体装料侧南北两端各安装一台激光测距仪,北激光测距仪位于装料炉外辊道北端,南激光测距仪位于炉体南墙,炉体南墙开孔,使激光穿过炉体照射到炉内轨道的上部。当推钢机将料坯推至装料炉外辊道上时,点击测长按钮,系统自动打开装料炉门,使料坯的两端刚好能被南北两个激光测距仪照射到,则料坯的实际长度LFG=LEH-LEF-LGH。通过这一方式可准确计算出料坯的实际长度,误差确保在10 mm以内。

完成测长工序后炉外辊道启动,料坯开始自北向南入炉。图3为激光测距仪炉内定中示意图,NO为对中完成的料坯,N′O′为入炉过程中的料坯。理论对中位置为料坯中心线与炉体中心线重合,此时南激光测距仪的测量值LMN=LMQ-LNO2。在装炉过程中,南激光测距仪的测量值LMN′随着料坯N′O′的行进动态变化,当LMN′=LMN时,表示钢坯已行进到位,炉内辊道停止运转。为避免辊道突然停止,料坯惯性前滑超出对中位置,在入炉过程中采取两次降速,对中偏差值ΔL=LMN′-LMN,当ΔL=LMQ时,即料坯头部到达炉体中心线时,将炉内辊道速度设定值调整为v02(v0为炉内辊道初始速度);当ΔL=800 mm时(800 mm约为最短料坯长度的14),将炉内辊道速度设定值调整为v04,开始第二次降速;当ΔL=200 mm时(200 mm为使用不同钢种试验得出的经验值),停止炉内辊道。料坯利用辊道降速斜坡时间和惯性前滑,最终实现料坯中心线与炉体中心线基本重合,控制精度保持在|ΔL|<15 mm,从而确保物料均匀地放置在两根静梁之上,满足了加热炉装钢对中定位控制的精度要求。

图2 激光测距仪长度测量示意图

图3 激光测距仪炉内定中示意图

2.3 控制纠偏

2.3.1 北激光校验功能

步进梁入炉对中阶段,仅依靠南激光完成料坯行进距离的实时动态跟踪,一旦南激光测量出现偏差,将导致对中失败。为此,将北激光投入控制,作为入炉对中的校验。只有当南激光检测料坯已在炉体中心,同时北激光检测距离显示钢坯尾部确已完全入炉,才可认为料坯完成对中,避免对中失败装料炉门下落造成的生产事故发生。

2.3.2 测长修正功能

当测量长度异常时,可通过上位机画面对长度进行修正。当两个激光测距仪其中有一个损坏时,为保证生产正常进行,仅投入南激光测距仪,人工手动录入长度,利用南激光完成入炉对中定位,可作为故障状态下的应急操作。

2.3.3 对中偏差修正

入炉定位通过对中偏差值ΔL调整炉内辊道速度来实现。当ΔL=200 mm时,停止炉内辊道。200 mm为使用不同钢种试验得出的经验值,为适应多钢种炉况,增加了修偏系数K,可以根据料坯表面平整情况和材质,适当调整系数K改变炉内辊道停止时间,满足对中定位精度要求。

3 入炉动态定位系统的应用效果

入炉动态定位系统采用非接触方式,克服了有限空间内编码器测长及对中偏差较大的难点,实现了钢坯炉内定位误差<15 mm,完全满足装料过程中精准定位的要求。系统自投入运行以来,未发生一起钢坯横向跑偏损坏侧墙、钢坯掉道的生产事故,确保了炉体的正常运行,也可为同类型的设备应用提供一定参考。