某纯电动汽车的能量流测试与分析

李 敏,雍安姣

(1.安徽机电职业技术学院 汽车与轨道学院,安徽 芜湖 241000; 2.奇瑞汽车股份有限公司 研发总院,安徽 芜湖 241000)

0 引言

纯电动汽车近年来发展迅速,但续航问题仍然是制约其大规模发展的瓶颈。一方面增大电池容量来提高续航里程[1],但同时整车的质量和成本会相应增加;另一方面提高各系统的能量利用效率。电动汽车的续航里程,容易受到温度影响,相关研究表明29%的电动汽车消费者担心续航里程易受低温和高温影响[2]。因此,有必要研究电动汽车在不同温度条件下的能量传递过程。

一个完整的能量传递过程为从电网传递到车轮(电网-车轮,plug-to-wheel,P2W),包括电网-电池(plug-to-battery,P2B)和电池-车轮(battery-to-wheel,B2W)两个过程。张微等[3]针对某款纯电动汽车,基于WLTC(worldwide light-duty test cycle,WLTC)工况,建立了整车能量流的数学模型,分析计算得出了整车及系统部件级的能量传递效率,得到了电池-车轮的能量流。黄伟等[4]针对某款纯电动汽车开展了能量流测试,通过分析试验数据得到了车辆常温NEDC工况运行的电池-车轮能量流、充电过程的电网-电池能量流,选取关键部件的电耗开展了仿真与试验结果进行比对,对其选定参数进行了定性分析,包括电机效率、能量回收率和附件的控制策略。但以上能量流研究,仅研究了常温下的能量流,未涉及高温、低温下的能量流研究。

本研究以某纯电动标杆汽车为测试对象,进行能量流测试,通过试验采集的数据逆向分析,重点进行了常温下的电网-车轮的能量流研究,并研究了不同温度下的电池-车轮的能量流,利于全面了解车辆能耗分布情况。

1 测试总体思路

1.1 测试目的

通过能量流测试与分析,可以准确掌握车辆能耗的分布情况;可以为能量流模拟分析和参数敏感性分析提供依据;可以发现样车与标杆车之间能量消耗的差异,为样车降低能耗提供参考方向。

本研究对标杆车型不同温度的能量流的测试,分析得出了一系列体现能量流动的关键结果,例如:车载充电机效率、电网-电池充电效率、驱动电量占比、回收效率、每百公里能量消耗量、各环节损失的能量等。

1.2 测试原理

车辆的能量流研究,通过试验测试的方法分析电动汽车在动力传递过程中的能量流动过程能量的转换、传递和回收的过程,得到各系统或部件的能量传递效率。

车辆在进行工况法测试及充电过程中传递的能量,主要分为机械能和电能两大部分。其中,机械能通过底盘测功机计算,电能通过传感器采集的电压、电流计算。各系统或零部件的输出能量与输入能量之比,即为各系统或零部件的能量传递效率。图1为整车能量流测试原理示意图。

图1 能量流测试原理图Fig.1 Schematic diagram of energy flow test

1.3 测试方案

1.3.1测试车辆

测试车辆选取市场上电耗表现较优的纯电动SUV车型,车辆的基本信息如表1所示。

表1 测试车辆具体参数Tab.1 Specific parameters of the test vehicle

1.3.2测试设备

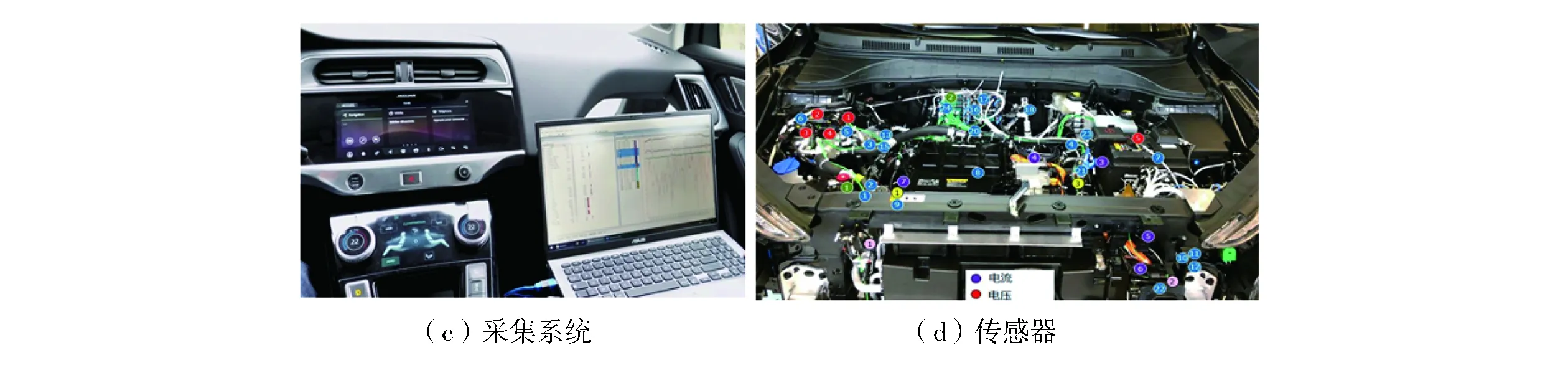

基于测试目的及测试工况,主要使用的试验设备为能量流数据采集系统、电压电流传感器、转鼓试验台、循环工况预处理的浸车间,如图2所示。

图2 主要测试设备Fig.2 Main test equipment

图2 (续)Fig.2 (Continue)

整车在行驶过程中,附件在电器件全关时的能量消耗相对较小,本文将附件损耗考虑在内,这对采集电压、电流传感器精度提出了较高的要求。本测试采用的为LEM的HO-10P型号传感器,主要布置在动力电池高压输出端、逆变器高压输入端、PTC(positive temperature coefficient,PTC)电阻高压输入端、空调压缩机高压输入端、车载充电机高压输入端和输出端、DCDC高压输入端、12 V蓄电池端,对电压和电流信息进行检测和采集。在进行充电和NEDC工况能量流测试时,主要传感器布置位置如图1所示。主要传感器的量程和精度如表2所示。

表2 主要传感器信息Tab.2 Main sensor information

1.3.3测试过程

1.3.3.1 循环工况

NEDC工况包括四个市区循环和一个市郊循环,工况曲线如图3所示。NEDC工况持续时间1 180 s,由280 s怠速工况、277 s加速工况、445 s匀速工况、178 s减速工况组成,理论行驶距离为11.022 km。

图3 NEDC工况曲线Fig.3 Curve of NEDC condition

NEDC工况利于进行反复性试验,是国标规定的电动汽车测试能量消耗率和续航里程的基准曲线。本次能量流测试,由驾驶员在转鼓试验台上进行了不同温度下的NEDC循环后停止。

常温下的车辆状态、试验条件、测试程序等要求参考GB/T 18386-2017《电动汽车能量消耗率和续驶里程试验方法》;高温及低温测试的浸车及试验环境要求,目前无相关国标,参考中国汽车技术研究中心发布的2017年版《EV-TEST (电动汽车测评)管理规则》。NEDC测试信息如表3所示。

表3 NEDC测试信息Tab.3 NEDC test information

1.3.3.2 充电测试

车辆行驶在城市道路特定路线上,由100%电量行驶至电量剩余5%时,然后使用充电桩进行慢充,分别测试了16 A、32 A两种充电方式。

2 能量流数学模型构建

基于上述试验方案,综合考虑整车的受力状态、机械结构和电气原理,构建了能量流的数学模型,并对采集的数据进行分析处理。根据能量的转换和守恒定律[5],能量流模型主要由机械能和电能两部分组成。

2.1 机械能模型构建

车辆在转鼓上进行能量流测试前,首先在道路上开展滑行阻力测试,由试验数据处理获得阻力曲线方程。结合转鼓工作原理,依据车辆直线行驶的力学平衡方程及滑阻曲线[6],得到:

fRL=Ff+Fw+Fj+Fi=A+Bv+Cv2

(1)

式中:fRL为车辆实际道路阻力;Ff为车轮滚动阻力;Fw为空气阻力;Fj为加速阻力;Fi为坡度阻力,在NEDC循环工况测试中,无坡道阻力;A,B,C为系数,依据GB/T 18352.6—2016 《轻型汽车污染物排放限值及测量方法》,通过道路滑行试验数据处理所得(其中,A为道路阻力系数常数项,N;B为一次道路阻力系数,N/(km·h-1);C为二次道路阻力系数,N/(km·h-1))。本试验中道路阻力系数A,B,C分别为:127.354,7.623,0.039 7。

依据道路阻力曲线,在底盘测功机上滑行得到转鼓加载阻力曲线,从而设置该参数以模拟出车辆在道路上的行驶阻力[7]。车辆在底盘测功机上行驶时,其质量主要分为转动质量和平移质量,即为行驶阻力主要分为转动惯量和道路阻力[3]。

NEDC工况下轮端受到的行驶阻力为:

(2)

在NEDC非减速工况时,轮端输出的能量为惯性能量与道路阻力能量之和:

(3)

在NEDC减速工况时,可回收的动能为减速时的惯性总能量与道路阻力能量之差:

(4)

2.2 电能模型构建

在电能的传递路径上,输入或输出电能主要根据各系统或零部件输入或输出的“电压·电流”瞬时值与累计值计算[8-9]。

2.2.1NEDC循环工况

在NEDC非减速工况下,动力电池的能量流出时主要有3个路径,一部分流向DCDC用于低压负载供电,一部分用于高压电负载供电,另一部分则用于克服行驶时的各种阻力以驱动车辆。

Ebatt-out=Einverter-d+Edcdc-in+Eac+Eheater

(5)

式中:Ebatt-out为电池实际放电能量(包含电池放电能量和回收能量);Einverter-d为逆变器输入电量,用于驱动车辆的能量;Edcdc-in为低压负载耗能;Eac、Eheater分别为高压部件空调、加热器耗能(常温试验时未开启,耗能为0)。上述能量均为对“电压·电流”积分后所得,例如:

(6)

式中:U、I分别为布置在动力电池与逆变器处的传感器采集的电压、电流。

在减速工况能量回收过程中,需要克服道路阻力及传递路径中其它损失,剩余的能量回收至电池。因此,单个NEDC工况的耗电量,为电池实际放电能量与电池回收能量的差值。

Ebatt-discharge=Ebatt-out-Ebatt-r

(7)

式中:Ebatt-discharge为单个NEDC耗电量;Ebatt-r为电池回收的能量。

根据电动汽车在NEDC工况下的能量传递路径,利用采集的数据处理后所得能量,得到以下四个关键能量传递效率。

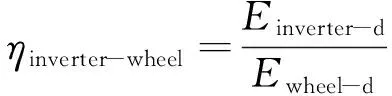

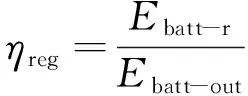

(8)

(9)

(10)

(11)

式中:ηpercent-d为驱动电量占比;ηinverter-wheel为逆变器—轮端驱动效率;ηwheel-inverter为轮端-逆变器回收效率;ηreg为制动能量回收效率[10-11]。

2.2.2充电过程

在充电工况下,电网的能量经过车载充电机后,由交流电转换为直流电,直流电能主要有动力电池、低压电负载和高压电负载三大流向。

(12)

式中:ηOBC为车载充电机效率;EDC为车载充电机输出的直流电能;EAC为车载充电机输入端的交流电能,即为交流电网输出的能量。EDC、EAC均通过布置在车载充电机出口、入口处采集的“电压·电流”进行积分获得。

充电过程中从电网至电池的能量传递效率为:

(13)

式中:EDC-discharge为电池SOC从100%~5%消耗的电量;ηbattery为电池充电时的效率;ηcoupling为耦合处效率,一般认为100%。

2.2.3整车能量消耗率

依据GB/T 1836-2017标准[12],计算电动汽车能量消耗率公式为:

C=E/D

(14)

式中:E代表充电过程中消耗掉电网的能量,W·h;D代表车辆循环工况试验运行的总里程,km;C为能量消耗率(即:电耗),W·h/km,但国家工信部公布的电动汽车能耗采用每百公里电耗来表示。

3 常温能量流结果分析

3.1 电池-车轮能量流

常温下NEDC工况能量流测试结束时,对转鼓及传感器采集的数据进行分析,得到纯电动车单个循环的能量流动情况如表4所示。

表4 常温能量流动情况Tab.4 Energy flow at normal temperatures

根据能量流动的路径及数据分析过程,得到纯电动汽车在常温下的NEDC能量流如图4所示。

图4 电池-车轮能量流Fig.4 Battery-to-wheel energy flow

根据表4及图4的试验数据分析结果,可得出能量流的一些关键信息:(1)常温NEDC工况时,电池实际放出电量中96%的电量用于驱动,而另外4%的功率则用于低压负载耗电(包括热管理系统的水泵、电池管理系统控制器、仪表显示等)。(2)逆变器-车轮驱动效率86%(此竞品车驱动系统效率较高,少数高水平车型能达到89%[4]。);轮端-逆变器回收效率74%;(3)该车常温制动能量回收效率约20%。

3.2 电网-电池能量流

慢充时,以32 A慢充为例,对采集的“电压·电流”数据进行积分,得到充电过程中的能量流向如图5所示(图中数字单位均为kW·h)。

图5 32 A交流慢充的能量流动Fig.5 Energy flow of AC slow charging

由图5所示能量流可得到,整个交流慢充充电过程中,高压负载部件空调压缩机保持关闭状态。结合图5能量数据,由公式(12)得车载充电机效率92%;依据公式(13),可得出充电系统的充电效率约为87%。

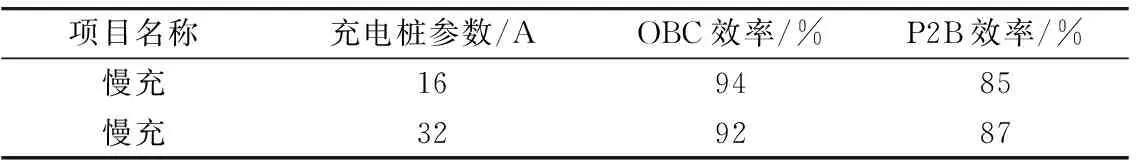

通过对试验测试数据分析,得出了两种交流慢充电流下的车载充电机效率、充电系统的效率(包含电池管理系统和充电效率),如表5所示。

表5 不同充电电流下的P2B效率Tab.5 P2B efficiency under different charging currents

根据表5结果,两种充电方式的效率大于92%,充电系统效率为85%~87%。文献[13]研究的慢速充电系统的效率为80%~86%。与文献研究数据相比,并结合工程经验,车辆充电系统效率表现较好。

3.3 电网-车轮能量流

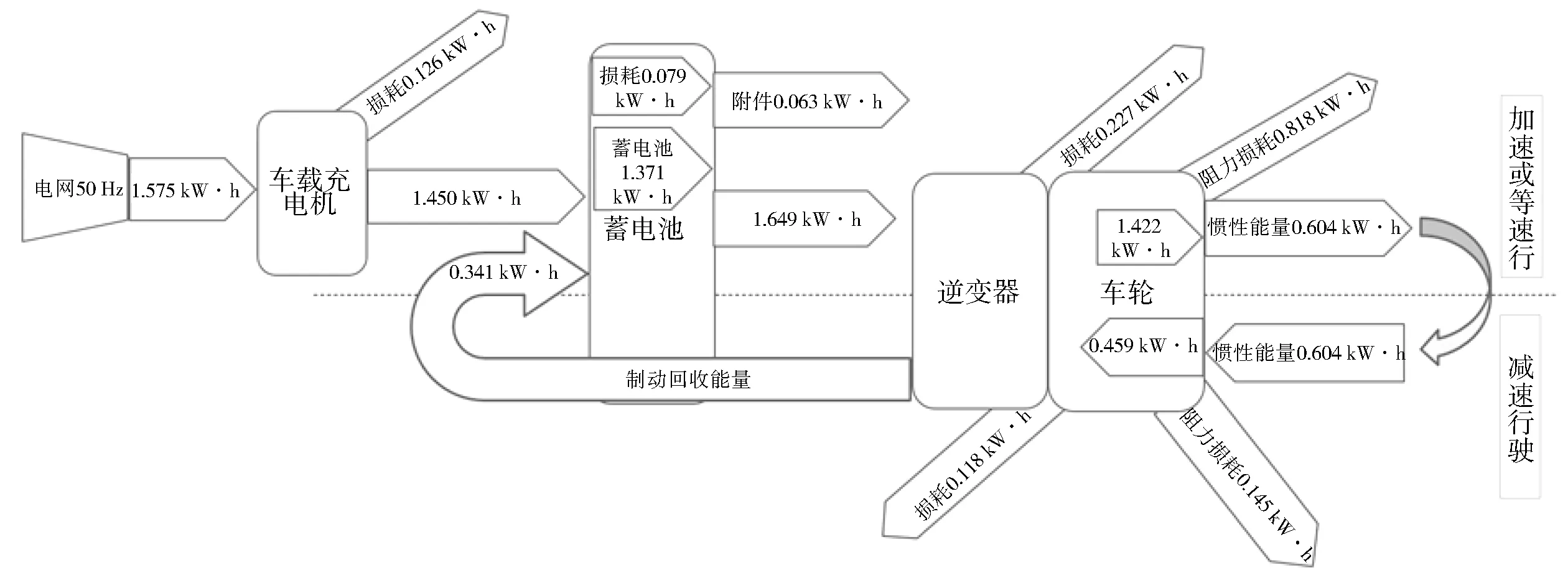

结合整车循环工况电池-车轮能量流和充电时电网-电池能量流,以NEDC常温单循环工况为例,依据32 A充电方式P2B传递效率为87%进行分析,得出单个NEDC工况下的电网-车轮能量流如图6所示。

图6 电网-车轮能量流Fig.6 Plug-to-wheel energy flow

整车NEDC循环实际行驶了11.007 km,结合图6中数据及公式(14)可分析整车电耗。不考虑充电系统效率,单个循环耗电量1.371 kW·h,每百公里能量消耗量为12.4 kW·h。考虑充电系统效率,单个循环耗电量为1.575 kW·h,每百公里能量消耗量为14.3 kW·h,预估NEDC工况续航里程480 km。

通过分析电网-车轮的各系统或部件的能量流动效率,可明确找出提高能量传输效率的改进方向,为纯电动汽车能耗达成开发目标提供参考,进而提高续航里程。

4 不同温度能量流结果分析

对能量流分析采集的不同温度的数据进行分析,能量流评价关键指标与常温相同,得到电池-车轮能量流数据的关键结果,如表6所示。其中低温NEDC试验时,前两个循环过程中电池加热器开启,后两个循环加热器关闭,低温列写了两种情况的结果。

表6 不同温度的能量流关键结果Tab.6 Key results of energy flow at different temperatures

根据表6中结果分析可得:

驱动电量占比一般大于96%(除低温开启电池加热器时驱动效率衰减15%);逆变器与轮端的效率相比较于常温,低温时平均衰减约13%,高温时平均提升约10%。

对比高温、低温整车每百公里能量消耗量相对于常温的变化,如图7所示。由对比结果得出,低温下加热器未开启时高于常温约30%(电池加热器开启时高于常温能耗70%),高温时每百公里能量消耗量反而较常温低了约10%。由每百公里能量消耗量推测,低温下空调关闭时NEDC工况续航里程衰减约30%,如果低温开启空调供暖,则续航里程衰减更严重。

图7 整车能耗对比Fig.7 Comparison of vehicle energy consumption

常温下制动能量回收效率可达20%;30 ℃时制动回收率优于常温性能。在低温下,电池加热器未开启时,制动能量回收效率较常温差25%。这主要是由于低温下“逆变器+电动机+主减”的损耗大,且电池低温时充放电内阻较大。如果低温时电池加热器开启,则导致较常温回收效率降低40%。

通过对低温、高温能量流动效率与常温结果的对比,可为纯电动汽车设定不同温度下的能量消耗率开发目标提供参考,制定有效提高能量传递效率方案,进而提高用户实际的续航里程。

5 结论

基于NEDC工况,对某纯电动汽车进行能量流测试,建立车辆能量流数学模型,并对能量流进行分析,得出以下结论:

1)能量流数学模型可以从整车、系统和部件层面分析特定能量流的效率,实现了对纯电动汽车经济性的评价。

2)通过能量流图直观展示了常温条件下的能量流分布情况,量化各部件传递的能量,并得到了如下关键结果:整车每百公里能量消耗量为14.3 kW·h,驱动电量占比达96%,能量回收率约20%,充电系统效率约85%~87%。

3)与常温时电池-车轮能量流结果相比,低温时驱动电量占比相当、制动能量回收效率变差25%、整车能耗增幅约30%;高温下总体性能不弱于常温,其中整车高温能耗低于常温约10%。

4)通过标杆车的能量流分析,可以找出样车与标杆车之间能耗差异,从而改善能量传递效率;不同温度下能量流的对比,对纯电动汽车用户续航里程开发有一定的参考意义。