曲线U 箱组合连续梁节段预制施工技术

金利

(中铁十八局集团第四工程有限公司 天津市 300000)

轨道交通工程一般位于城镇人口密集区域,其施工、运营安全对社会发展影响显著,轨道交通桥梁结构对预制装配式建造技术客观要求更加强烈。传统开放式轨道交通桥梁工程施工过程中产生的粉尘、噪声、光源等污染物,而轨道交通装配式桥梁建造技术除节段、部件生产质量更加可靠外,其施工速度更快,时间更短,从而可显著减轻以上不利影响[1-5]。此外,目前国内预制装配式桥梁结构多采用等截面形式,而适用于轨道交通建设的U型、双U型箱型组合截面轨道交通装配式连续梁的的工程应用尚处于起步阶段。本项目紧密结合轨道交通建设的客观需求,重点开展变截面轨道交通装配式连续梁关键技术研究,其研究成果将填补国内外在此领域的空白,也必将提高我国桥梁建设水平。

1 工程背景

本项技术依托天津市轨道交通Z4线一期工程,标段共采用12联U箱组合连续梁跨越部分既有道路及规划道路,其中双线桥梁8联,单线桥梁4联。工程内悬臂拼装U箱组合连续梁为全国第二例、桥梁断面形式天津市乃至全国首例。70%U箱组合连续梁桥梁位于线路平曲线线线形连续变化段,其中跨航秀道U箱组合连续梁位于单双线过渡线间距变化段。主跨50 m桥梁梁底曲线为1.8次抛物线,主跨为60 m桥梁梁底曲线为1.5次方抛物线,桥梁线型复杂,梁体节段预制施工难度大。变线间距连续梁节段预制,为本工程施工控制重点及难点。

2 预制施工工艺要点

2.1 测量放样

在预制场内布设测量塔,先以测量塔为基准在预制台座上建立施工测量控制基线及横纵向控制基准点,然后在测量塔上的测量控制点采用全站仪、精密水准仪以及经鉴定的钢尺控制测量预制梁段端线、横纵轴线以及几何尺寸,精确控制预制梁段平面位置及高程。

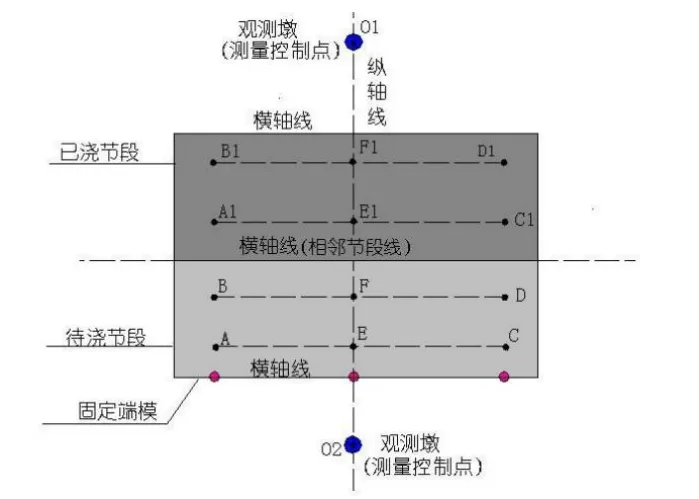

梁端浇筑前,精准计算、调整底模高程,以适应桥面竖曲线和预制梁段预拱度变化。同时,在每个梁段上布置六个控制测点来控制梁体平面位置结构准确。通过施工测量计算采用专业的控制软件,平曲线段以及竖曲线段节段梁采取分段计算,首先将梁体采用的绝对坐标转换成预制台座相对坐标,建立相对坐标系,以便于预制梁放样,严密计算曲线要素以及每个预制梁段六个控制测点三维坐标,精密控制预制梁线形及轴线。在预制梁段上标出梁号、中轴线以及横轴线。现场测量控制点布置见图1、图2。

图1 节段梁预制施工测量控制平面布置图

图2 现场测量控制点布置图

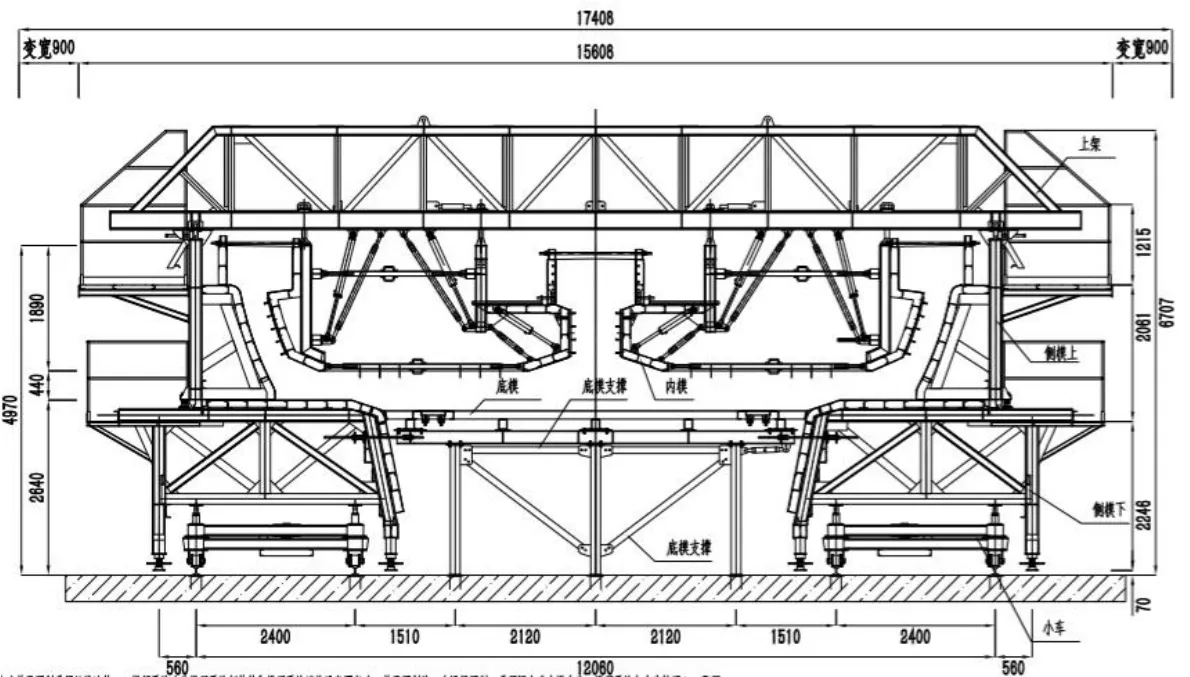

2.2 底模系统安装

梁体底模采用钢模板组合系统,底模按平曲线要素以短折线拟合平曲线,模板长度与连续U梁节段长度相匹配进行制作;竖曲线是通过底模下部支撑系统的螺旋丝杆调节径向位移及偏转角度实现[6-9]。

由于节段梁考虑拼装时施工工况和桥梁的一二期荷载对成桥线型的影响,对每节段梁拼缝均设置预拱度,通过采用内插法计算模板缝的预拱值,将板缝预拱值用内插法反算梁缝预拱值,误差不大于±1 mm。

底模经过试拼、预压后,重新调整平曲线,然后采用三维扫描仪和测控网校核。竖曲线采用高程测控网准确测量放样计算后的模板接缝高程。调整后的底模板线型是成桥线型平置后的空间状态。

2.3 侧模系统安装

侧模分为面板和支撑系统两部分,每个台座配备左右两个侧模,侧模曲线调整以底模侧边为准,侧模与匹配梁段搭接70 mm。侧模上下两部分在浇筑变宽梁段时,需相对移动并增设限位件。

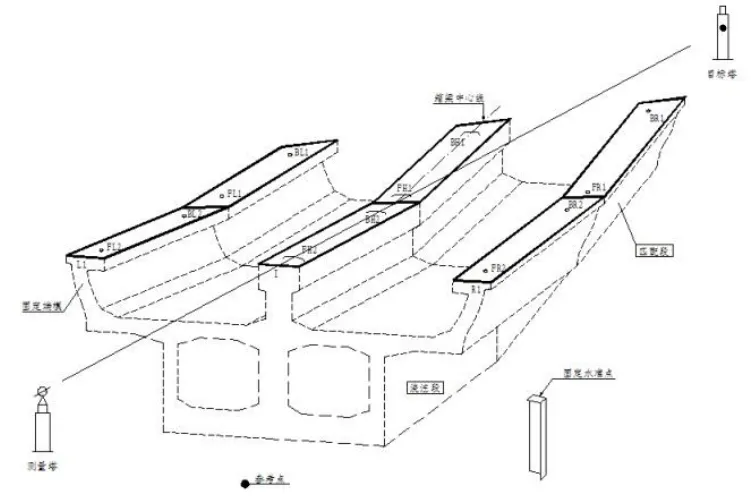

侧模上下设对拉装置,上部在侧模上部,下部受底模支撑。侧模底部设置侧模小车用于侧模行走及顶升,侧模走行轨通过钢夹片进行定位加固。走行轨与预制梁平曲线为同心圆布设。侧模设6个丝杆支腿,侧模小车油缸顶升调节到位后,丝杆落地支撑侧模,对拉锁定整个模板。模板系统见图3。

图3 模板系统示意图

2.4 模板调整

预制节段梁模板快速调整就位过程共分为3个阶段,即,准备阶段、运行系统阶段和调整阶段,如图4所示。

图4 预制节段梁模板快速调整就位方法流程图

准备阶段共分为4个步骤,即,“预拼装模板”、“在模板上布置编码标记点”、“采集模板图像”以及“从BIM模型导出信息”。在运行系统节段,节段梁精准预制辅助系统自动运行4个环节,即“三维重建”、“计算编码标记点三维坐标”、“提高编码标记点三维坐标精度”以及“计算支撑体系各元素调整量”。阶段的目的是将待调整节段梁模板调整至设计位置。现场工人根据系统输出的支撑体系各元素调整量操纵控制柜控制各液压油缸进行模板微调工作,对于需调整的元素部件,系统以黄灯示警,待模板调整至设计位置时,系统在该部位的警示灯由黄色变更为绿色。

2.5 支撑体系预压

模板安装完成后,为检验底模和台座的稳定性、消除模板支撑体系的非弹性变形以及测定弹性变形,需对其按照梁体重量分布进行预压处理。预压采用混凝土预制块进行三级加载,为保护底模面板不受损害,采用橡胶垫对模板面板进行保护。预压过程中,测量监控模板支撑体系及地基沉降值,并对数据进行收集,作为模板预拱度调整依据。

2.6 钢筋绑扎及安装

梁体钢筋在钢筋绑扎台座上进行绑扎。钢筋绑扎台座采用5#角钢加工,按照钢筋间距开槽,确保梁体钢筋间距、位置准确。梁段钢筋绑扎完成后通过龙门吊将其吊装至调整完成的底模、侧模内,通过水泥垫块调整混凝土保护层。

2.7 内模系统及端模安装及调整

梁体钢筋吊装入模后依次安装箱室内模、U梁内模,调整后对整个模板系统进行紧固加固,其加固顺序为先端模后侧模、先底部后顶部。

①箱室部分内模

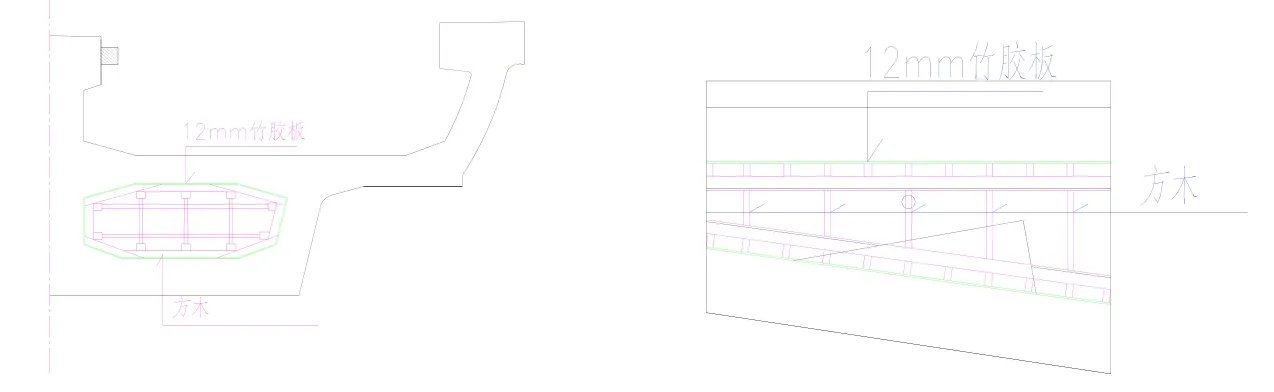

悬臂拼装U箱组合梁箱室部分内模、张拉槽口、齿块采用12 mm竹胶板、5×10 cm方木、10×10 cm方木加工,加工成型后整体入模。模板采用顶模支棍进行定位安装。

图5 箱室内模安装示意图

②U梁部分内模

U梁内模分为模板桁架和模板系统两部分。内模桁架安装在侧模支架上。内模模板液压收合油缸、泵站设置在内模桁架上,施工平台及栏杆布置在内模桁架匹配梁段侧。内模移动通过转向装置用龙门吊进行起吊平移。

③端模安装

端模设计成模板+支架形式,支架通过与底模连接以保证端模在混凝土浇注时的稳定性。

2.8 混凝土浇筑及养护

梁体混凝土采用商品混凝土,混凝土运输车运送至施工现场后泵送入模,按照不同部位选择不同的振捣方式,在梁体边墙结构处采用附着式高频振捣器进行振捣作业,在底板、顶板位置采用50振捣棒进行振捣作业,在钢筋密集处采用30振捣棒进行振捣作业。混凝土浇筑完成后及时进行养护。

2.9 匹配预制及吊装出梁

梁节浇注后即作为匹配梁放置在生产台座上,为保证整个梁体线型,需对匹配梁采取底模增设丝杆顶撑以保证其稳定性。匹配梁在浇注施工前后的相对中线误差不大于10 mm、高程误差不大于5 mm,绝对中线误差不大于5 mm、高程误差不大于3 mm。

当台座上预制好的梁节完成匹配施工后应及时吊装出生产台座。梁块吊装时,其混凝土强度必须达到设计强度的100%。梁块起重作业时为保护好剪力键不被破坏,应先采用千斤顶将梁体由水平方向顶推脱离匹配面后再进行吊装出梁,然后利用提梁机起吊吊运至储存区存放。

2.10 梁体胶拼

预制完成的梁块由运梁车运送至施工现场,并在连接面上涂刷2mm后环氧树脂拼接胶。吊装机将梁块吊装至拼装部位,通过剪力键定位。胶拼后的梁体及时进行张拉、压浆施工,完成悬臂拼装作业。

3 工程应用实例及效果

城市轨道工程装配式连续梁预制施工工法成功应用于天津市滨海新区轨道交通Z4线一期工程土建施工第2合同段。桥梁位于线路平曲线类型连续变化段(缓和曲线—圆曲线—缓和曲线),主梁采用预应力混凝土U箱组合连续梁结构,(37.5+60+37.5)m变宽双线U箱组合连续梁梁长134.7 m,梁宽1085 cm~1242.9 cm。中支点截面中心线处梁高5.19m,边腹板比中腹板高0.2 m,跨中及边跨直线段截面中心线处梁高2.29 m,比边腹板高0.2 m;边支点处截面中心线处梁高1.98 m,边腹板比中腹板高0.02 m。桥梁梁高按1.5次抛物线变化,抛物线方程为Y=290*(X/2890)1.5。

全桥预制拼装总长度为108.7 m,悬臂拼节段共28段,节段长3.0/3.5/2.5/4.75 m。每两节段间采用环氧树脂进行胶接,桥梁装配率80.7%。桥梁的建成解决了单双线过渡段、桥梁宽度渐变、多种平曲线线型组合的U箱组合连续梁在预制、拼装过程中的众多难题,为装配式U箱组合连续梁在施工领域积累了成功经验。

4 结语

U箱组合连续梁节段精准预制施工技术使钢支撑底座通过水平调节、竖向调节适应不同平曲线状态下节段梁预制,并同时满足梁底1.5次方及1.8次方抛物线及不同宽度的单、双线梁型使用。该工法推动了装配式连续梁梁块精准预制施工工艺的创新,提高了梁块制作精度,提高了梁块预制施工效率,解决了跨越既有道路时无法占路施工的难题,较挂篮法施工大大减少了跨路作业时间,降低了施工安全风险,在保证施工质量的同时,提高施工效率,缩短了施工工期,并且积累了宝贵的实践经验,具有良好的社会效益和环保节能效益,值得进一步推广。