泡沫和轻木夹芯复合材料梁疲劳性能的对比

杨翔宇,霍瑞丽,李季乐,陈登杨,方 海

(南京工业大学 土木工程学院,江苏 南京 211816)

1 前 言

复合材料夹芯结构采用纤维增强复合材料(FRP)作为面板,泡沫、轻木等轻质材料作为芯材,充分发挥各种组分材料的优势,在不显著增加结构重量的同时,有效提高了结构的整体受力性能,符合现代工程装配式建造和可持续发展需求,在土木基础领域具有广阔的应用前景[1-2]。

巴沙木(Balsa)和聚氨酯泡沫是复合材料结构领域理想的芯材材料。巴沙木生长速度快、密度小、力学性能稳定,聚氨酯泡沫质量轻、保温隔热、耐腐蚀、防震性能好[3-7]。为提升传统复合材料夹芯结构的界面性能,本课题组提出了多种格构增强复合材料夹芯结构形式,通过研究表明,增强后结构具有优异的力学性能,目前已以梁、板、柱、拱等构件形式成功应用于房屋建筑、路桥面板及桥梁防撞装置[8-11]。

由于复合材料夹芯结构材料的不连续性,在交变荷载作用下,结构的界面、芯材、面板等将产生损伤。当损伤累积到一定程度,随着荷载的增加和持续作用,构件内部发生较严重的疲劳破坏[12]。张响鹏等[13]对泡桐木夹芯梁进行4点弯曲疲劳试验,其破坏形式主要有界面脱黏、芯材剪切、面板分层等,根据疲劳试验结果拟合得到了泡桐木夹芯梁的寿命预测公式;杨方宇等[14]开展了格构增强型泡沫夹芯复合材料单向板和纵向腹板增强泡沫夹芯梁的疲劳试验,研究了格构腹板增强对结构力学性能的影响规律;史慧媛等[15-16]研究了跨高比、荷载等级、格构设置形式等对巴沙木夹芯梁静力性能和疲劳性能的影响。

本研究对比分析了轻木、泡沫两种芯材与有无格构增强情况下复合材料夹芯梁的疲劳性能,分析了破坏形态,预测了疲劳寿命。

2 试验方案

2.1 试件

参照ASTM C393规范[17],选取工程中应用前景好、强度高、成本低的双轴向E 型无碱玻璃纤维布制作玻璃纤维增强复合材料(GFRP)面板,玻璃纤维布的面密度为800 g/m2;巴沙木(密度为140 kg/m3)和聚氨酯泡沫(密度为60 kg/m3)作为芯材,设计制作四种类型的复合材料夹芯结构试件,见表1。

表1 复合材料夹芯试件尺寸Table 1 Details of composite sandwich specimens mm

四种试件均在(25±5)℃,湿度30%~65%,标准大气压下采用真空导入工艺进行制备。首先将聚氨酯泡沫和巴沙木进行切割,为防止疲劳加载时发生界面剥离,增强面板和芯材的粘结性,对木质芯材表面进行刻痕开槽,槽的宽度和深度约为2 mm。然后对腹板和面板铺设纤维,无格构试件纤维布的铺设顺序为0°、(0,90°)、±45°,格构增强试件的芯材先用±45°玻璃纤维布缠包,摆放平整后,再在上下面层铺设(0,90°)、0°玻璃纤维布。铺设完成后真空导入树脂,固化稳定后切割成型。试件制备流程如图1所示。

图1 复合材料夹芯试件制作过程Fig.1 Production process of composite sandwich specimens

通过材性试验可得,GFRP 面板抗拉强度为231.90 MPa,弹性模量为12.95 GPa;巴沙木抗剪强度为1.65 MPa,剪切模量为0.12 GPa;聚氨酯泡沫抗剪强度为0.36 MPa,剪切模量为4.10 GPa。

2.2 静载试验

试件全长l为350 mm,支座间跨度l0为300 mm,加载点之间的间距为100 mm。根据ASTM C393[17],使用MTS-370万能试验机对四组试件(每组3个)进行四点弯静载试验(图2),加载采用位移控制,速率为2 mm/min,同步采集荷载、位移、应变等数据。

图2 静力试验加载示意图(尺寸:mm)Fig.2 Diagram of static loading test(unit:mm)

2.3 疲劳试验

疲劳试验在MTS-370电液伺服疲劳试验机上进行(见图3),试验加载通过控制力来实现,荷载方式为

图3 疲劳试验加载Fig.3 Fatigue test loading

正弦波。荷载等级r定义为r=Pmax/Pu,其中:Pu为静载试验中试件破坏的极限荷载,Pmax为疲劳试验中荷载的最大值,本次试验荷载等级取0.6,0.75,0.9;应力比定义为R=Pmin/Pmax,其中:Pmin为疲劳试验中荷载的最小值,对所有疲劳试验取R=0.2。当加载时试件的竖向变形过大(位移超过15 mm)或荷载循环次数达到106时,试验终止。

3 结果与讨论

3.1 静载试验

静力加载时,未设置格构的试件破坏前试验机记录的荷载值突然下降,继续加载,面板和芯材发生明显脱层,部分试件的芯材出现剪切裂纹;设置两道纵向格构的试件,芯材与格构纤维布缠绕包裹为一个整体,芯材未出现剪切裂纹,发生面板的屈曲破坏。四点弯静载试验结果如表2所示。从表可见,巴沙木试件的极限承载力数值具有一定的离散性,这与木材顺纹和横纹方向的力学强度差异性有关;巴沙木夹芯试件极限承载力远大于以聚氨酯泡沫为芯材的试件承载力;未设置格构的巴沙木夹芯结构的极限承载力与格构增强泡沫夹芯试件极限承载力值较接近,是未设置格构的聚氨酯泡沫夹芯梁承载力的15倍;纵向格构增强巴沙木夹芯试件的承载力是增强后聚氨酯泡沫夹芯试件的2.2倍。可见,格构增强方法对提高聚氨酯泡沫的承载力更有效,增强后芯材的抗剪强度和界面的粘结性能显著提高,结构的破坏模式发生改变。

表2 复合材料夹芯试件的极限承载力Table 2 Ultimate bearing capacity of composite sandwich specimens

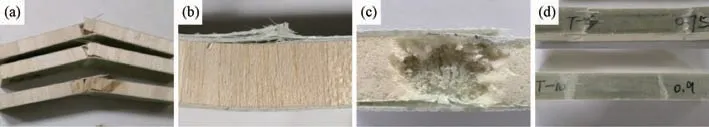

3.2 无格构复合材料夹芯梁疲劳破坏形态

疲劳加载时,两种芯材的无格构复合材料夹芯试件的破坏模式主要有:面板屈曲、芯材凹陷和芯材剪切。当荷载等级为0.6时,循环次数达到106时终止试验,无格构巴沙木夹芯试件(BN)和无格构泡沫夹芯试件均未发生破坏,试件外观无明显变形;当荷载等级为0.7时,BN 和FN 试件发生芯材剪切和界面剥离破坏,试件破坏前无明显预兆。随着加载进行,在相对其总寿命较短的时间内,芯材在弯剪段出现裂纹且裂纹迅速向面层扩展,当裂纹扩展至GFRP 面板时,界面脱粘,随后出现断裂声且芯材发生剪切破坏,表现出明显的脆性特征;当荷载等级为0.9时,试件的破坏形态和损伤过程与荷载等级为0.7时较为相似。

图4 疲劳加载时无格构复合材料夹芯梁典型破坏形式 (a)巴沙木芯夹试件芯材剪切破坏;(b)泡沫夹芯试件界面剥离破坏Fig.4 Typical failure modes of specimens without lattice-webs under fatigue loads(a)shear failure of Balsa core specimen;(b)interface debonding of foam core specimen

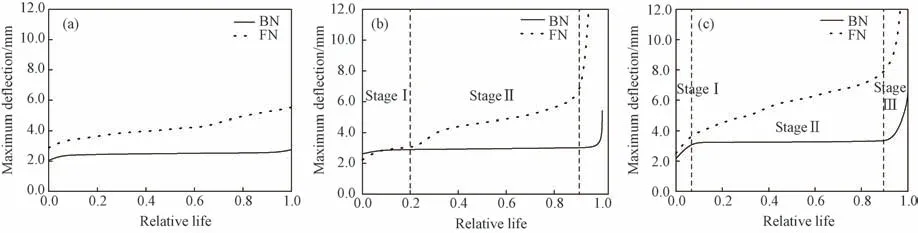

图5展现了试件最大挠度与相对寿命(当前循环与总循环之比)之间的关系。荷载等级为0.6时,加载到破坏过程中夹芯试件的挠度变形很小,介于3~5 mm之间,试件刚度基本未发生变化。荷载等级分别为0.75和0.9时,跨中挠度呈三阶段变化:加载初期,挠度呈现迅速增长的趋势;很快就进入挠度平稳变化阶段,挠度增速放缓,基本呈线性。在此阶段试件内部损伤不断出现和累积,表现在出现细小裂纹且裂纹不断扩展,直至面板与芯材的界面粘结处发生局部脱层剥离,但试件仍能保持一定的刚度。这一阶段占了试件寿命的90%,而挠度变化只占全寿命的10%~20%;经历一段时间后,试件挠度迅速增加,出现贯穿芯材的裂纹或是发生大面积的界面脱粘,直至破坏。此阶段只占全寿命的10%,却产生80%~90%的挠度变形。同种芯材结构试件,荷载等级越高,第一阶段挠度增长越快;相同荷载等级下,泡沫夹芯试件的挠度明显大于巴沙木夹芯试件,发生疲劳破坏时,泡沫夹芯试件的挠度也远大于巴沙木夹芯试件。可见聚氨酯泡沫夹芯试件具有较强的变形能力。

图5 无格构复合材料夹芯试件的竖向位移曲线 (a)r=0.6;(b)r=0.75;(c)r=0.9Fig.5 Displacement evolution of specimens without lattice-web (a)r=0.6;(b)r=0.75;(c)r=0.9

3.3 格构增强复合材料夹芯梁疲劳破坏形态

静载试验结果表明,纵向格构的设置可有效提高结构的抗弯刚度和剪切强度,也影响结构的破坏模式。纵向格构增强巴沙木夹芯试件的破坏模式为底层受拉区GFRP面板的纤维断裂和上部受压区GFRP 面板的屈曲(图6a)。其中大部分试件均发生纯弯段的下面板断裂,同时伴随芯材的碎裂、飞溅。荷载等级为0.9时,部分试件跨中上面板发生屈曲(图6b)。格构增强的聚氨酯泡沫芯材试件在0.6荷载等级下循环加载106次未发生疲劳破坏;荷载等级0.75时,表现为面板的屈曲破坏和芯材的受剪破坏,切掉试件破坏处的泡沫,发现纵向格构出现了分层和断裂,下面板和格构之间的纤维布也出现了分层,可见格构的屈曲引起整体结构的界面剥离破坏(图6c)。荷载等级0.9时,试件弯剪段面板发生屈曲破坏(图6d)。

图6 格构增强复合材料夹芯试件的破坏模式 (a)下面板拉断;(b)上面板屈曲;(c)格构屈曲引起界面剥离;(d)上面板屈曲Fig.6 Fatigue failure modes of sandwich specimens with lattice-webs (a)fiber tensile failure of the bottom GFRP face sheet;(b)buckling failure of the upper face sheet;(c)interface debonding;(d)local buckling failure of the upper face sheet

疲劳试验结果表明,两种芯材试件的破坏均具有典型的脆性破坏特征。加载初期,格构增强试件的变形规律与无格构试件相似,无肉眼可见的裂纹,挠度变形增长缓慢;随加载次数的增加,弯剪段出现第一条裂纹并迅速扩展,随后两端的弯剪段出现多条裂纹,扩展后导致面板和芯材界面脱粘;随挠度的增加,试件发出清脆的断裂声,直至面板中的纤维被拉断或折断。结果表明,格构增强试件可带裂纹工作,从芯材产生微裂纹至试件破坏的服役时间较长,与无格构试件相比,表现出较好的延性。图7是格构增强夹芯试件的最大挠度-相对寿命曲线,挠度变化与无格构夹芯试件相似,也呈三阶段变化特征。第一、三阶段共占据总寿命的10%左右,第二阶段持续时间较长。结果表明,格构增强夹芯试件在芯材出现裂缝时仍可持续性加载,表现出很好的延性;荷载等级较低时,格构增强泡沫夹芯复合材料梁的挠度小于巴沙木夹芯梁,说明纤维腹板的设置对泡沫夹芯梁刚度的提升效果更显著;荷载等级较高时,加载后期,格构增强泡沫夹芯复合材料梁挠度变化平稳,表现出较好的延性。

图7 格构增强复合材料夹芯试件的竖向位移曲线 (a)r=0.6;(b)r=0.75;(c)r=0.9Fig.7 Displacement evolution of sandwich specimens with lattice-webs (a)r=0.6;(b)r=0.75;(c)r=0.9

4 疲劳寿命分析

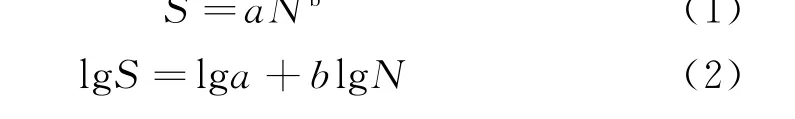

绘制S-N曲线能够直观地反映结构的疲劳性能。本研究选取精度较高的幂函数S-N曲线模型(式(1)),幂函数模型中,S和N的对数呈线性关系(式(2)),在坐标系中表达更加简洁直观。计算得到四类试件的疲劳寿命如图8所示。

式中:S为荷载水平;N为疲劳加载破坏时循环次数;a、b为与材料特性、荷载参数、格构布置、环境等相关的参数。

从图8可以看出,巴沙木、聚氨酯泡沫两种夹芯梁的疲劳寿命受格构设置的影响较大,其中巴沙木夹芯结构受到的影响更为显著。格构增强后试件的S-N曲线斜率均小于无格构夹芯试件,在较高荷载等级的作用下,有格构增强的试件荷载循环次数更高,耐疲劳性能更好;在较低荷载等级的作用下,无格构试件疲劳寿命更长,耐疲劳性能更好。

图8 不同芯材复合材料夹芯试件疲劳寿命曲线Fig.8 S-N Curves of Composite Sandwich specimen with different core materials

无格构巴沙木夹芯和聚氨酯泡沫夹芯试件的S-N曲线斜率相近,相同荷载等级下,聚氨酯泡沫夹芯试件的疲劳寿命更长。对于格构增强型试件,荷载等级较低时,聚氨酯泡沫夹芯试件的疲劳寿命比巴沙木夹芯试件长;在高荷载等级下(0.9)格构增强两种芯材试件疲劳寿命接近,聚氨酯泡沫夹芯复合材料结构的疲劳寿命更长。

四种试件的疲劳寿命还可以结合试验中试件的破坏形态来分析。无格构试件发生疲劳破坏由芯材剪切破坏引起,格构增强试件发生疲劳破坏由裂纹扩展导致面板失效引起。在较高等级荷载作用下,试件产生初始裂纹相对较早。无格构试件产生裂纹后立即发生破坏,格构增强试件因有格构的约束带裂纹工作一段时间后再出现面板破坏,表现出较好的延性。当荷载等级较低时,加载到106次时,两种芯材试件的承载力均未达到试件的极限承载力,裂纹的萌生持续时间较长,是否设置格构对试件的疲劳寿命影响不大。

5 结 论

本研究选取聚氨酯泡沫、巴沙木夹芯复合材料梁为研究对象,通过4组试件的弯曲静载试验和疲劳试验,对比研究了格构增强前后两种芯材梁的静力性能和疲劳性能,并进行了寿命预测。

1.静载作用下,巴沙木夹芯复合材料梁的极限承载力远大于聚氨酯泡沫夹芯梁的极限承载力;未设置格构的巴沙木夹芯梁的极限承载力是未设置格构的聚氨酯泡沫夹芯梁极限承载力的15倍,纵向格构增强的巴沙木夹芯试件的承载力是同种方法格构增强聚氨酯泡沫夹芯结构的2.2倍;因此,格构增强方案对提高聚氨酯泡沫夹芯结构的承载力更有效。

2.纵向格构约束了芯材的剪切变形,提高了纤维面层与芯材界面的粘结性能及结构的整体刚度和延性。不同等级疲劳荷载作用下,四种夹芯梁的挠度变化均呈现三阶段特征。随着荷载等级的提高,无格构增强夹芯梁破坏时脆性更为显著。格构布置对巴沙木、聚氨酯泡沫两种夹芯结构的疲劳寿命影响显著,荷载等级越高,格构对结构的耐疲劳性能影响越大。

3.格构增强对提高巴沙木夹芯梁疲劳性能更为显著。对于无格构增强夹芯梁,在相同荷载等级作用下,聚氨酯泡沫夹芯结构的疲劳寿命大于巴沙木夹芯结构;对于格构增强夹芯梁,在低荷载等级下,聚氨酯泡沫夹芯结构的疲劳寿命大于巴沙木夹芯结构,在较高荷载等级作用下,两类芯材结构的疲劳寿命接近。