大型车载搜索与跟踪转台U型架的结构设计

张 戈,刘 芬,宋煜明

(1.中国电子科技集团公司第三研究所,北京 100015;2.中煤科工集团重庆研究院有限公司,重庆 400039)

0 引 言

光电搜索与跟踪(以下简称搜跟)系统在侦察、制导与防空等领域已经有了广泛应用[1]。近年来,随着无人机技术的发展和大规模应用,对各种小型空中目标进行光电探测的需求逐渐增加[2]。为了探测到更小的目标,搜跟转台需要搭载更大口径的镜头和更高分辨率的光学传感器。相应地,转台的体积和重量也就随之增大,大型搜跟转台的需求不断被提出。U型转台的光学负载布置紧凑,并且集中在转台的旋转轴附近。因此,U型结构的转台负载转动惯量小,有利于整体结构的轻量化,在相同重量下有更快的相应速度[3]。因此,大型搜跟转台经常采用U型的结构形式。

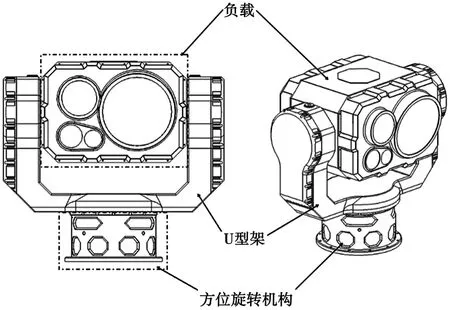

如图1所示,一个典型的U型转台由方位旋转机构、U型架及负载三部分组成。其中,U型架是U型转台的关键结构部件,对结构强度、尺寸公差及轻量化设计的要求较高。中小型的U型架多采用整块材料一体式加工的形式满足以上要求。但大型U型架如果采用一体式设计,则会导致加工成本过高以及加工时间难以控制的问题。而且,一体式设计的U型架加工成型后难以修改,不利于产品的后续升级与改进。因此,本文提出一种组合式的大型U型架设计方案,能在满足结构要求的基础上降低加工材料成本与时间成本,并且提高结构的灵活性。

图1 U型转台结构组成

1 组合式U型架结构设计

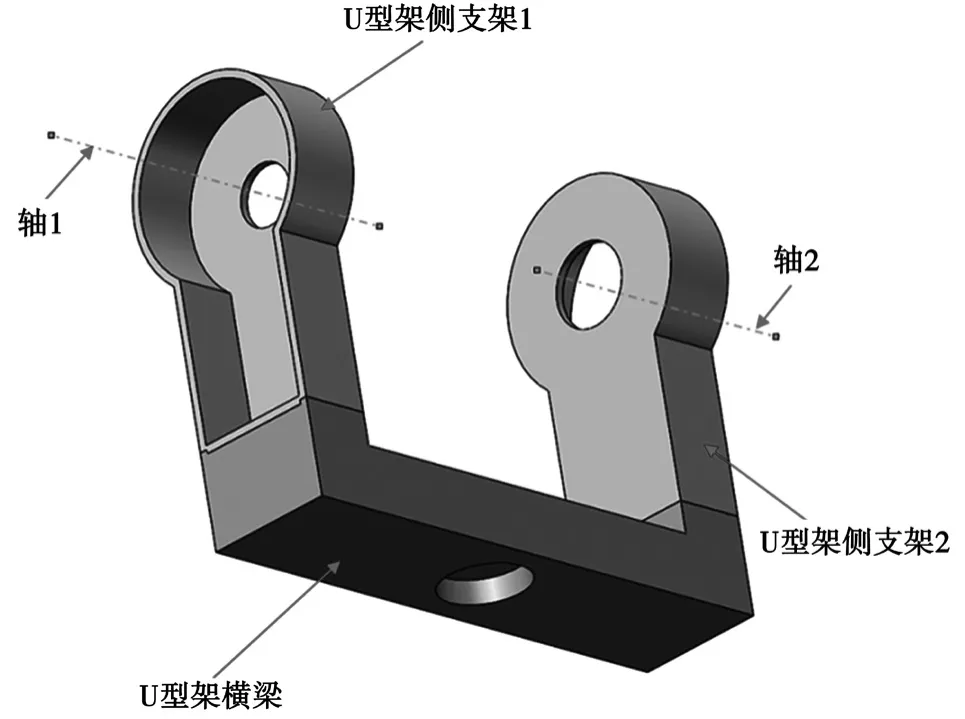

图2为本文设计的组合式U型架的结构示意图。U型架主体结构由U型架横梁、U型架侧支架1以及U型架侧支架2三部分组成。三个部分通过横梁上的凹槽和支架上的凸台进行定位,并通过螺钉进行紧固。U型架侧支架1上布置角度传感器、电磁制动器以及配套的相关轴系。U型架侧支架2上布置俯仰驱动电机和配套的相关轴系。

图2 组合式U型架结构示意图

这种U型架的驱动、测量、制动装置都处于同一轴线上,具有旋转精度高、响应速度快、结构紧凑的特点。采用组合式设计后,U型架主体不需要一整块大材料加工,而是使用三块相对较小的材料加工而成,减少了材料损耗,节约了加工时间。若是需要更改传感器、制动器或是驱动电机的选型,只需要加工新的U型架侧支架进行更换,而不需要重新加工整个U型架,降低了产品升级改进的成本。

2 组合式U型架强度校核

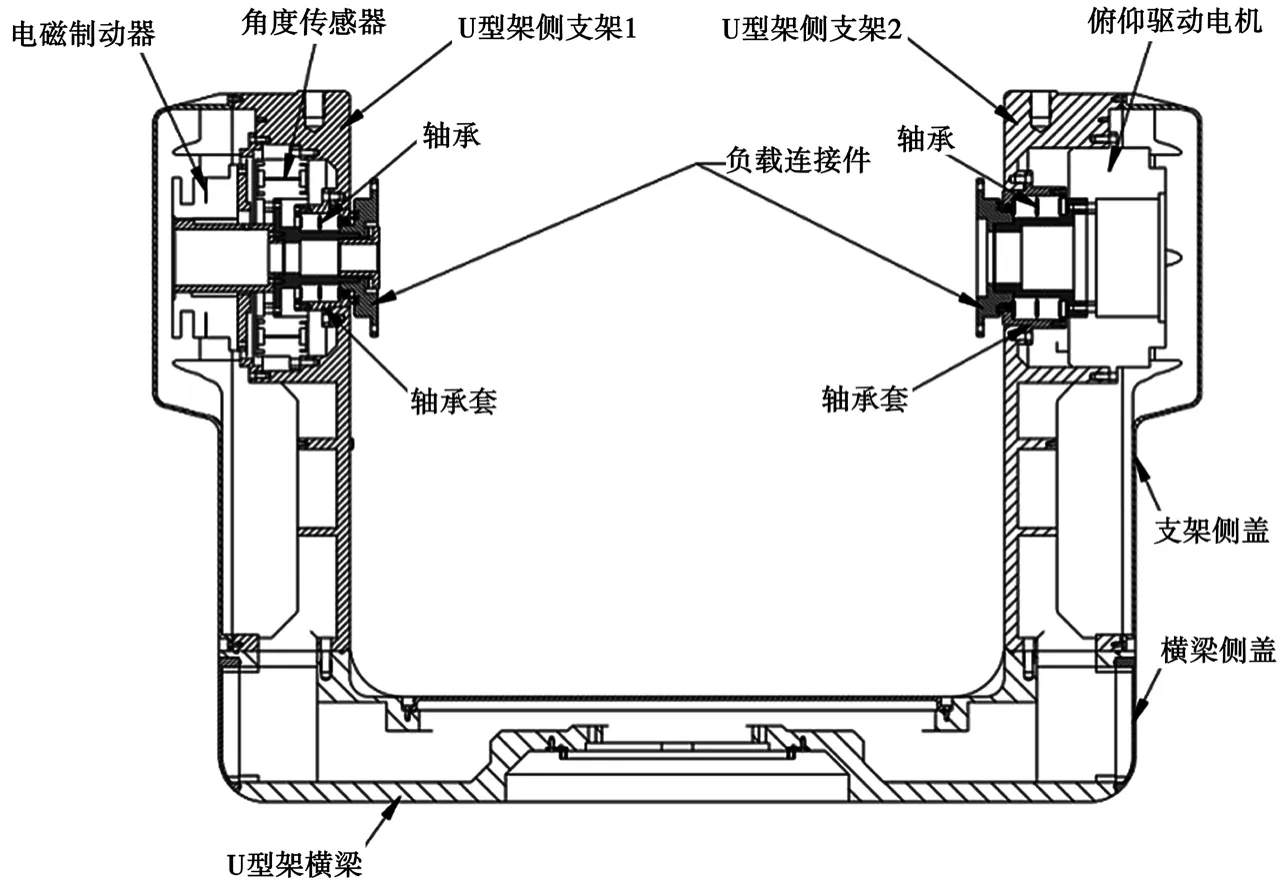

设计要求U型台负载质量为50 kg,能够承受三轴六向峰值加速度为50 g,持续时间为11 ms的半正弦波冲击。本文使用ANSYS Workbench软件对U型架主体结构进行仿真分析。

如图3所示,将U型架主体结构模型导入ANSYS Workbench软件,设置材料为T6状态的6061铝合金。为简化模型,设置point mass(点质量)为50 kg,连接到侧支架来模拟负载质量。

图3 U型架仿真负载质量设置

ANSYS Workbench软件的Transient Structural(瞬态响应)模块可以在载荷不断随时间变化的情况下计算结构随时间变化的力学响应[4]。因此,可以利用该模块进行U型架的冲击响应分析。

峰值加速度为50 g,持续时间为11 ms的半正弦波的加速度表达式为

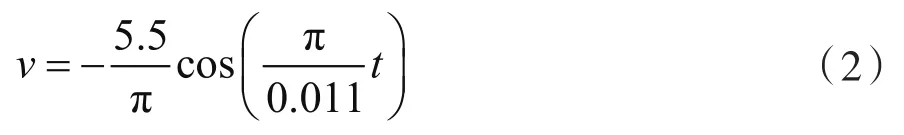

在Transient Structural模块中设置模型的夹具的加速度为式(1)即可模拟冲击工况。但软件中,夹具只可直接设置速度与位移,故本文采用设置速度等效加速度的方法来模拟冲击工况。

对式(1)进行积分,可以得到峰值加速度为50 g,持续时间为11 ms的半正弦波的速度表达式为

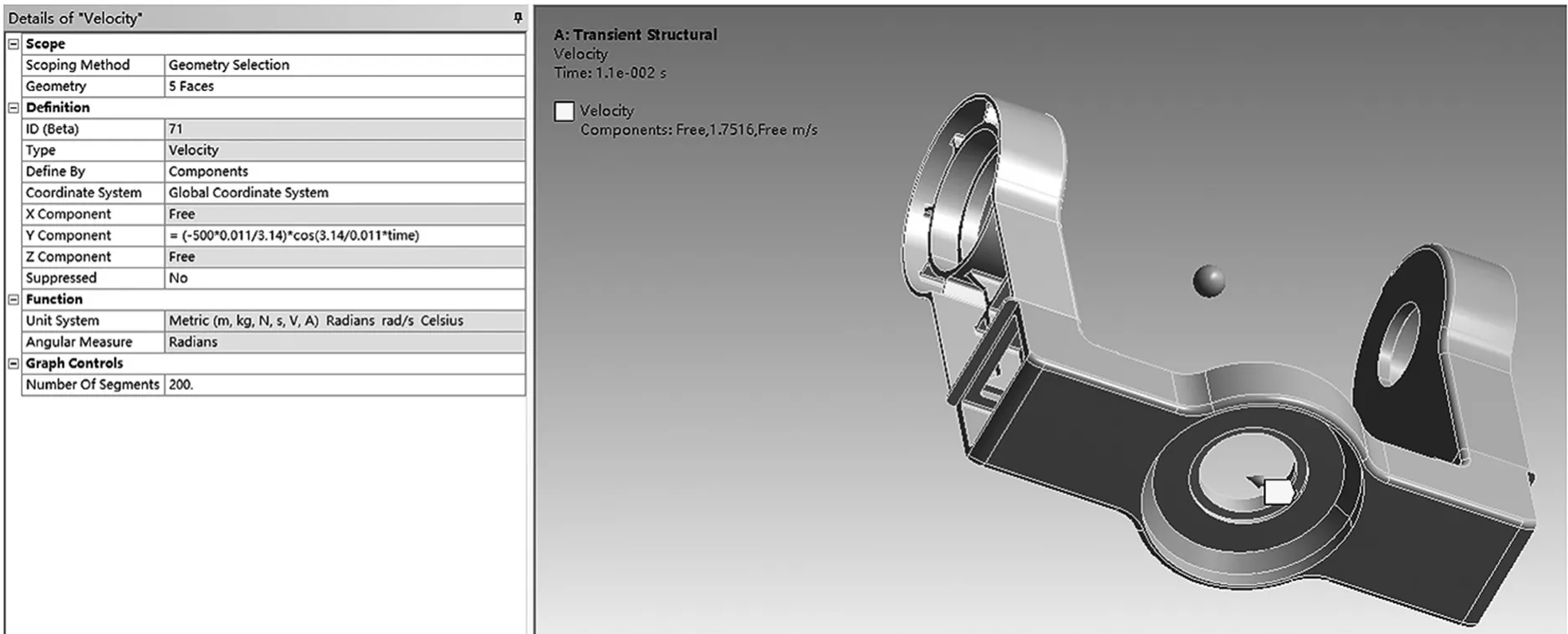

根据式(2),设置夹具如图4所示。

图4 U型架仿真夹具设置

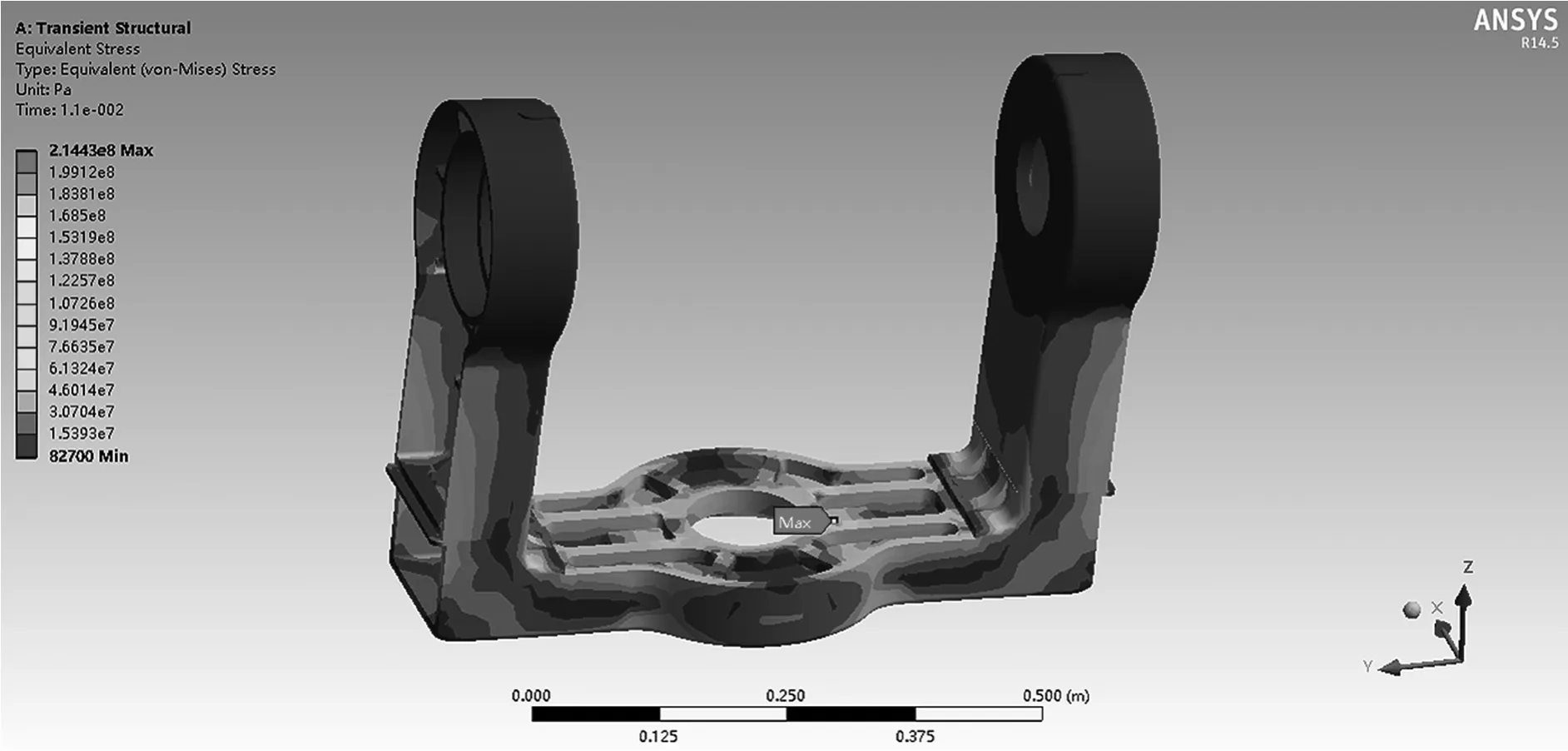

调整夹具速度方向,分别进行±X轴、±Y轴、±Z轴6个方向的仿真,得到U型架产生最大应力的工况如图5所示。当冲击方向为Y轴正向时,结构产生的应力最大,为214 MPa,小于材料的许用应力290 MPa,符合强度要求。

图5 U型架仿真最大应力工况

3 关键尺寸与公差分析

相较于一体式的U型架,由于误差在多个零件间传递与积累,组合式U型架更容易产生整体尺寸的偏差。因此,需要对组成U型架主体结构的主要尺寸与公差进行计算,以保证整体公差的合格。如图2所示,U型架的主体结构由U型架横梁、U型架侧支架1与U型架侧支架2三个零件组成。因此,将U型架结构简化为3个零件进行公差分析,简化模型如图6所示。

图6 U型架尺寸分析简化模型示意图

如图6所示,轴1和轴2共同组成了U型架的俯仰轴。这两个轴的同轴度对整个U型台的受力情况与旋转精度影响很大,因此要做重点分析[5]。要分析轴1和轴2的尺寸偏差,需要构建跨越3个零件的包含尺寸与形位公差的立体尺寸链。对于这种复杂的尺寸链,传统理论计算难以进行,多使用软件进行仿真计算[6]。本文使用Solidworks软件的TolAnalyst工具对两个轴的偏差进行分析,设计要求两轴的统计平方差公差在最大实体要求下为0.05 mm。

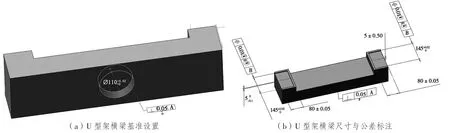

如图7所示,选取U型架横梁底部的圆柱面与平面为公差基准,并设置两端的定位凹槽的尺寸公差与形位公差。

图7 U型架横梁公差设置

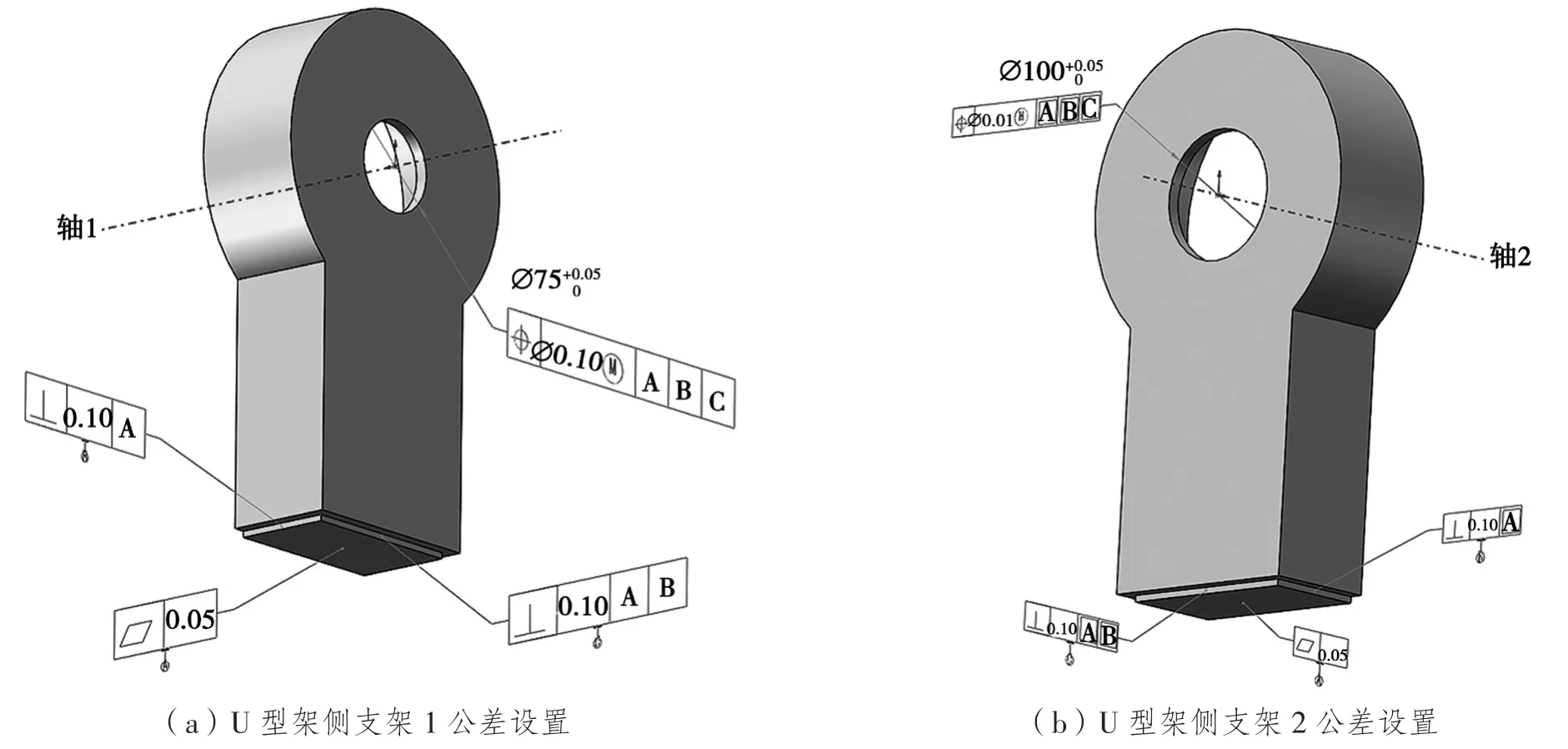

如图8所示,选取U型架侧支架1与U型架侧支架2底部的三个定位平面为公差基准,并设置圆孔的尺寸公差与形位公差。

图8 U型架支架公差设置

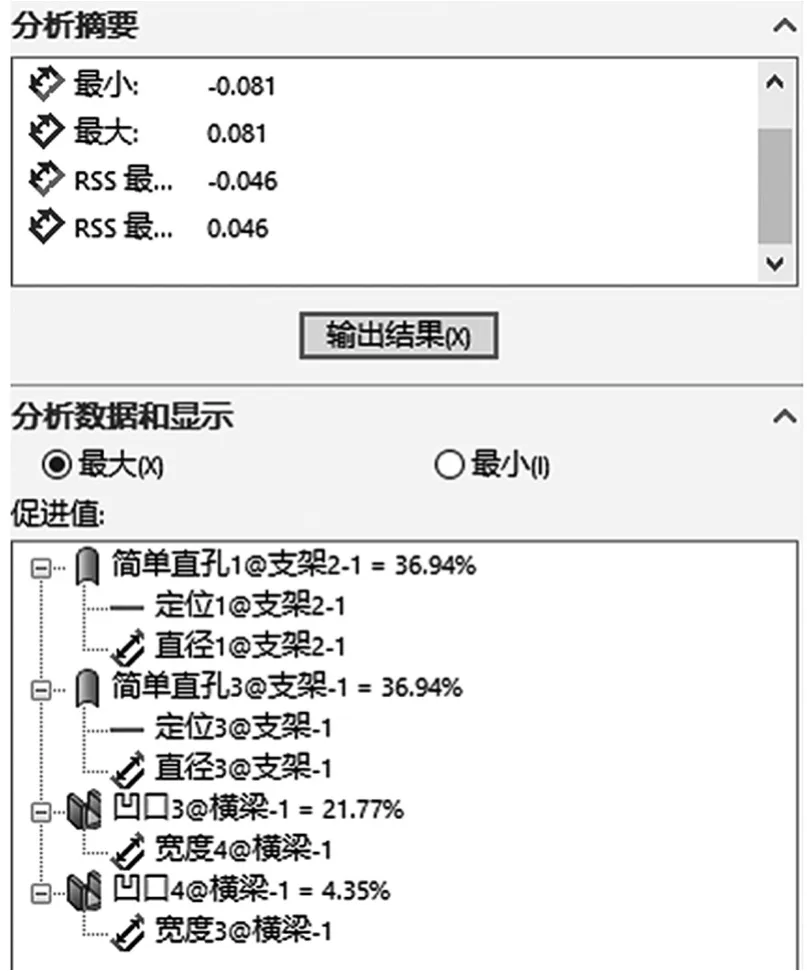

设置完成后,在TolAnalyst工具中计算轴1与轴2的偏差,结果如图9所示。

图9 U型架轴偏差分析结果

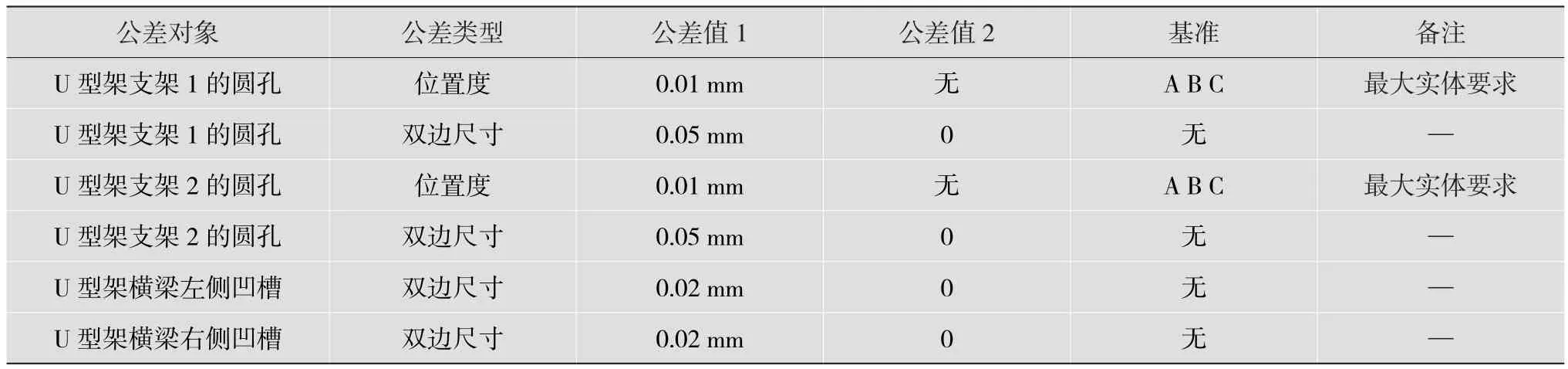

由分析结果可知,影响轴1与轴2偏差的尺寸与公差有U型架侧支架1与U型架侧支架2的圆孔的位置度与直径公差,以及U型架横梁两端凹槽的尺寸公差。当设置上述公差为如表1所示的数值时,轴1与轴2的统计平方差(Root Sum Squares,RSS)公差为0.046 mm,符合0.05 mm的设计要求。

表1 U型架关键尺寸设置

4 实验测试

根据设计制造出样机,并进行了各项测试。冲击试验现场如图10所示。

图10 U型台冲击实验现场

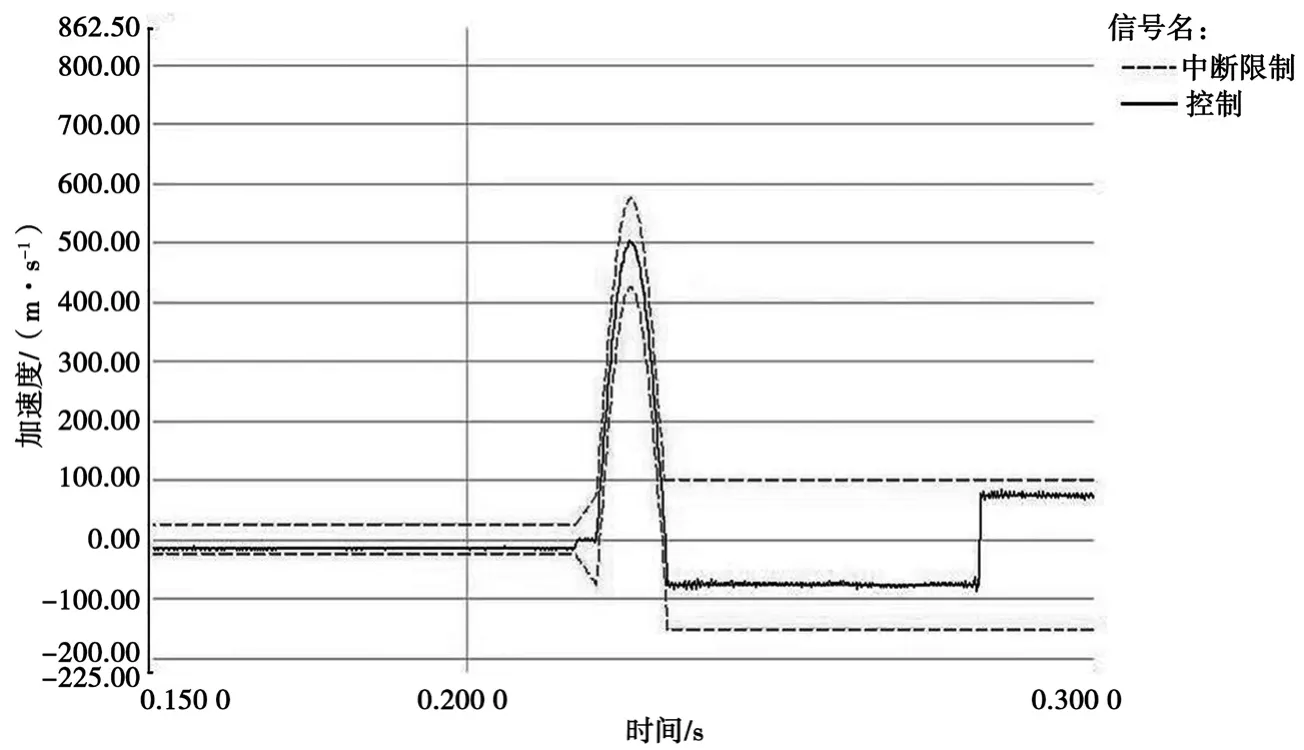

按照如图11所示的曲线对U型台施加三轴六向的冲击载荷。冲击试验完成后,U型架的结构完整,功能正常。整个U型台的结构与功能均未受影响。

图11 冲击试验载荷曲线

完成试验后,U型台与运载车辆进行了安装调试,调试现场如图12所示。

在实际运行中,组合式U型架能够搭载50 kg的负载,结构稳定可靠,旋转精度与响应速度符合设计要求。

图12 U型台调试现场

5 结 语

本文为一种大型车载U型搜跟转台设计了一种组合式U型架。相对于一体式U型架,组合式U型架可以有效降低加工成本、缩短加工时间,并且具有更高的结构灵活性。为验证这种结构的结构强度,本文使用ANSYS Workbench软件的Transient Structural模块对U型架结构进行了冲击仿真,仿真结果符合设计要求。为确定U型架的加工精度,本文使用Solidworks软件的TolAnalyst工具计算出了影响U型架两侧轴偏差的关键尺寸及其具体数值。最后对样机进行了冲击试验与整体测试,结果证明组合式U型架能够满足设计与使用需求。