饱和细粒尾矿砂的物理力学性质

刘静媛,柴修伟

武汉工程大学资源与安全工程学院,湖北武汉430074

当前,由于地区、环境以及选矿方式的不同,导致尾矿砂的物理力学性质存在较大差异。在研究尾矿坝的稳定性前,对其基本力学性质进行研究尤为重要。

针对尾矿砂的物理和力学性质,赵怀刚等[1]、王凤江等[2]从尾矿的堆存特征角度进行研究,结果表明增大尾矿砂的相对密度或者减小其孔隙比,坝体的抗剪强度将得到提高。文献[3-4]通过室内土工试验和激光粒度分析指出,细粒尾矿含量越高黏聚力越强,内摩擦角和渗透性越小;并借助Slide 软件建立直观的尾矿坝模型,发现中值粒径较大条件下其最小安全系数相应较大,坝体稳定性明显较高,进一步证实了细粒含量对尾矿库稳定性的重要性。朱仁玉[5]认为尾矿砂在饱和状态下,随着细粒含量比占比增大,在同一围压下应力应变曲线呈现应变硬化型、应变稳态型和应变软化型3 种状态。尾矿的沉积和固结是形成强度的重要依据[6],此外,文献[7-8]指出,在相同干密度、相同围压的情况下,细粒砂的偏应力峰值较粗粒砂大,黏粒含量小于10%时,随黏粒含量增大,试样压缩性增强。文献[9-10]通过强度试验得出:随着干密度的增大,试样密实度增大,在发生破坏时,外力克服骨料间的摩擦力所做的功将增大,使得黏聚力、内摩擦角呈现增大的趋势。

目前,已有学者对尾矿的物理力学性质进行了一些研究,但对于粒径对其影响仍存在一定不足。以程潮铁矿尾矿为实验材料,针对不同粒度条件下其物理力学性质进行室内试验和分析,从受力情况和抗剪强度等方面研究,为提高尾矿强度提供参考。

1 实验材料及其物理性质

1.1 现场取样

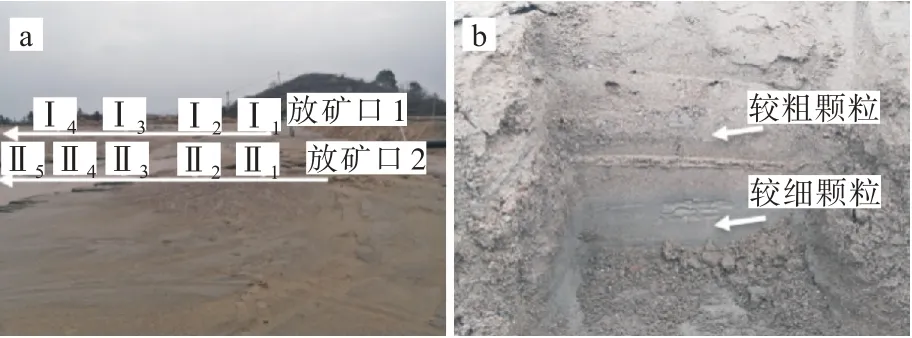

该尾矿砂取自宝武集团程潮铁矿,沿放矿方向,根据与放矿位置的距离确定采样点。现场取样如图1 所示,距放矿口1 处0、20、40、60 m,记为Ⅰ1、Ⅰ2、Ⅰ3、Ⅰ4;距放矿 口2 处20、40、60、70、80 m,记为Ⅱ1、Ⅱ2、Ⅱ3、Ⅱ4、Ⅱ5。

图1 现场取样示意图:(a)取样方向,(b)取样点分层现象Fig.1 Schematic diagrams of on-site sampling:(a)sampling direction,(b)stratification of sampling points

1.2 含水率试验

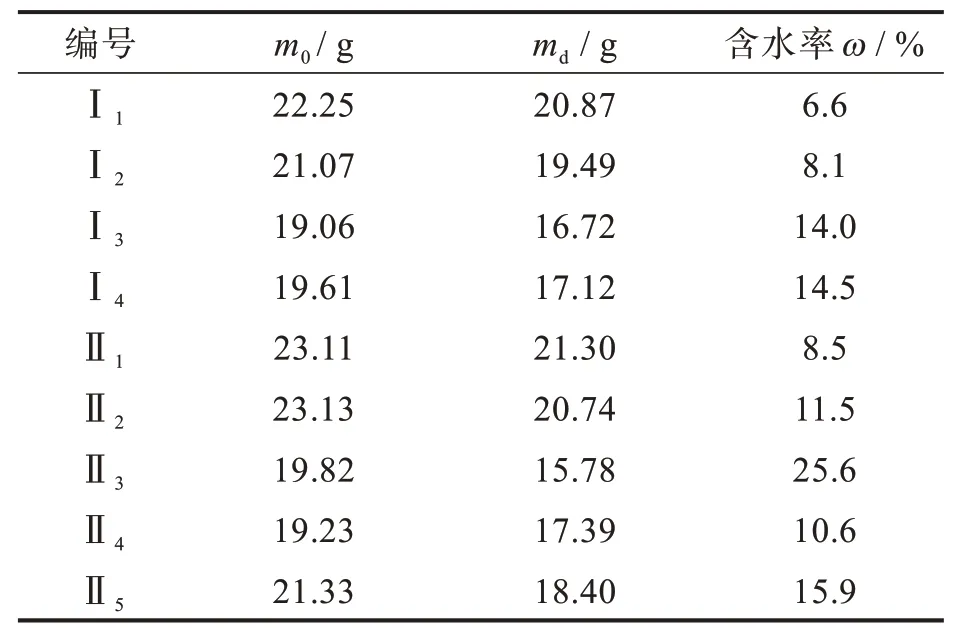

采用烘干法测定尾矿含水率,试验需要的仪器设备有烘箱、电子秤、铝盒等。将装有试样的铝盒放入烘箱中,在105~110 ℃下,烘干时间不得小于6 h 至恒重,待冷却干燥后按公式计算含水率,见表1。

表1 含水率测定Tab.1 Percentage of moisture content

由表1 可知,随着沉积时间和渗流作用,距离放矿口越远尾矿含水率越大,尾矿砂粒径越小;并且各取样点上层粒径较下层大,分层现象明显。在Ⅱ3处,地形凹陷,大量水份无法流通,汇聚在此处,因此测得含水率为25.6%,出现明显差异。

2 试验方法

2.1 尾矿砂的颗粒分析

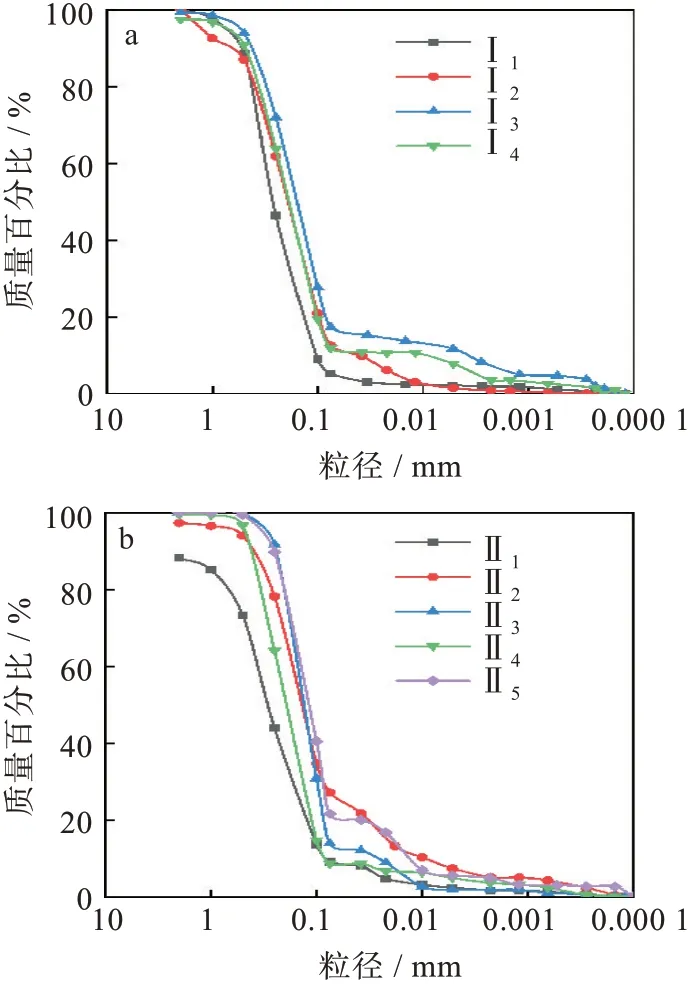

参照《土工试验方法标准》(GB/T 50123—2019)[11]对尾矿砂进行颗粒分析试验,图2 为各取样点的原始颗粒级配曲线。由于尾矿砂粒径较小,所以粒径在0.075 mm 以下的采用激光粒度分析仪进行检测,粒径在0.075 mm 以上的采用筛分法。由筛分结果得出,全尾矿粒径大于0.074 mm的颗粒质量占总质量的88.33%、85.96%,超过总质量的85%,故采样处所取尾砂属于尾细砂[12]。

图2 各取样点全尾砂的颗粒级配曲线:(a)放矿口1,(b)放矿口2Fig.2 Grading curves of all tailings at each sampling point:(a)drainage port 1,(b)drainage port 2

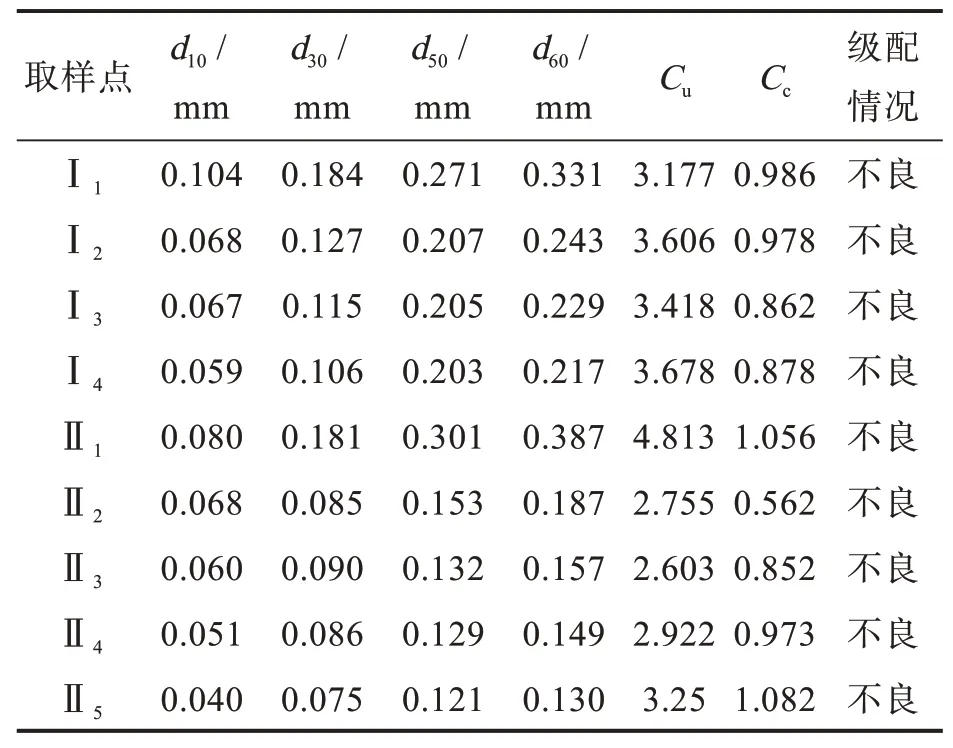

判别级配优劣的指标有不均匀系数Cu和曲率系数Cc,通常也通过平均粒径d50联合不均匀系数和曲率系数进行判别。Cu越大表示粒径分布越广,Cc在1~3 范围内表示粒径分布均匀且连续,因此,同时满足Cu≥5,1≤Cc≤3 时尾矿级配良好。该尾矿各项级配参数见表2。

由表2 可知:随距放矿口的距离逐渐增大,有效粒径d10、平均粒径d50、限制粒径d60均呈现减小的趋势;不同取样点颗粒分析结果显示Cu约为3.765,Cc约为0.932,粒径分布不均匀且不连续,级配不良。

表2 尾矿各项级配参数Tab.2 Various grading parameters of tailings

2.2 尾矿砂的成分分析

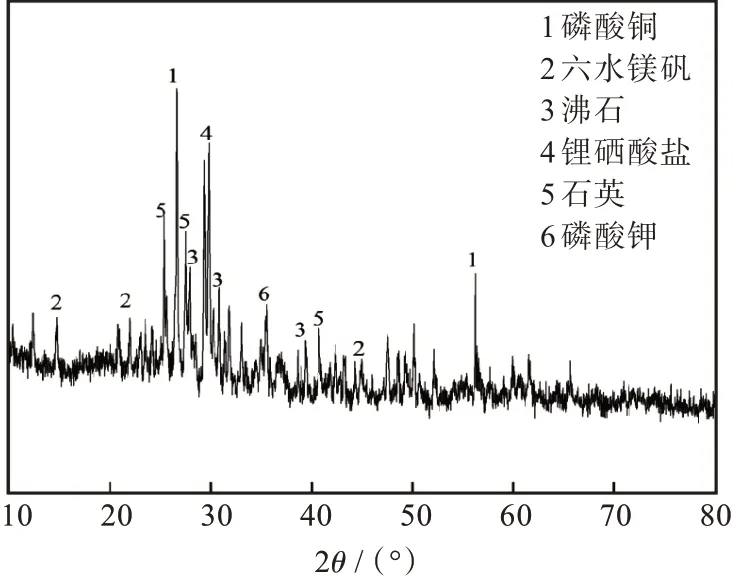

除了颗粒分布形态会对尾矿强度特性造成影响,其组成成分也会影响在承载过程中尾矿的力学行为、变形规律和声学特征等[13]。对试样进行X 射线衍射(X-ray diffraction,XRD)实验,分析其矿物组成。采用MDI jade 软件对XRD 数据进行处理,图3 为全粒径尾矿的衍射图谱与物相分析。

图3 全粒径尾矿XRD 图谱Fig.3 XRD pattern of full size tailings

矿物的硬度在一定程度上可以反映其抗剪强度的大小[14],分析发现该尾矿中的主要矿物成分为石英、铁、沸石、硫酸铜等。并且随粒径的减小石英含量也呈减小趋势,而石英的硬度相对其他矿物成分较高,这也进一步说明了细粒含量不利于尾矿的强度提高。

2.3 尾矿砂的力学特性

抗剪强度的大小取决于砂土的组成成分、颗粒排列方式以及所受的应力组合等,因此,以直剪试验和三轴试验为主,研究不同粒径的尾矿力学参数的变化趋势。

(1)试验设备

为研究尾矿砂在不同受力情况下的抗剪强度,选用ZJ 型应变控制式直剪仪和TSZ-3 型应变控制式三轴仪进行剪切试验。

(2)试验过程

按照《土工试验规程》要求,由<0.075 mm、0.075~0.100 mm、0.100~0.250 mm、0.250~0.500 mm、0.500~1.000 mm 五个粒径组进行试验。

直剪试验分别施加轴向荷载50、100、150、200 kPa,在0.8 mm/min 的剪切速率下进行剪切直至破坏,绘制ΔL-τ曲线和p-S曲线,计算黏聚力c和内摩擦角φ等强度指标。三轴不固结不排水试验在围压分别为50、100、200 kPa 条件下,控制剪切速率ν=0.04 mm/min 进行剪切,至轴向应变达到15%以上,将数据进行处理,绘制应力莫尔圆,得出在不同围压作用下,粒径与抗剪强度之间的关系。

3 结果与讨论

3.1 直剪试验结果分析

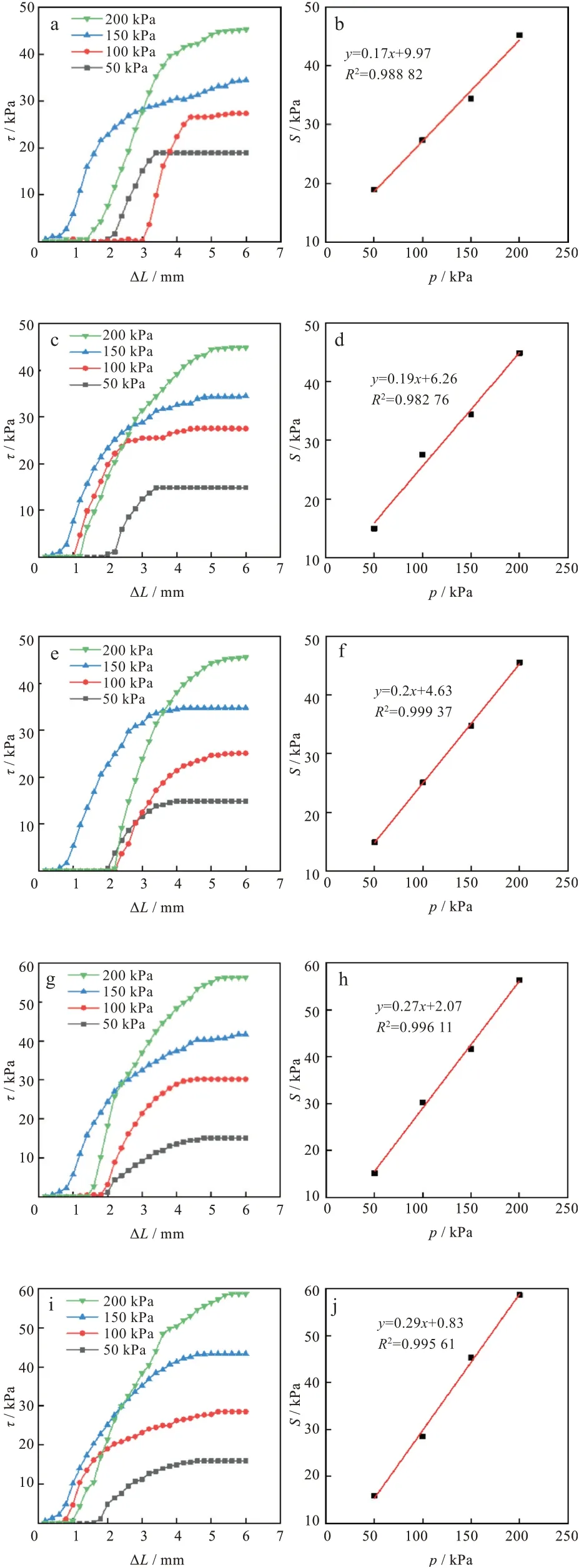

在直剪试验中,取最大剪应力作为该轴向荷载对应的抗剪强度S,并拟合直线,计算得出该粒径组的内摩擦角和黏聚力。图4 为不同粒径组试样直剪试验中的应力应变曲线及强度曲线。

图4 不同粒径组试样应力应变曲线及强度曲线:(a,b)<0.075 mm,(c,d)0.075~0.100 mm,(e,f)0.100~0.250 mm,(g,h)0.250~0.500 mm,(i,j)0.500~1.00 mmFig.4 Stress-strain curves and strength curve of samples with different particle sizes:(a,b)<0.075 mm,(c,d)0.075-0.100 mm,(e,f)0.100-0.250 mm,(g,h)0.250-0.500 mm,(i,j)0.500-1.000 mm

从单一粒径组的试验结果曲线图中得出:随着剪切位移的增大,试样的剪应力逐渐增大,当剪切位移达到4 mm 时,剪应力增长缓慢并趋于不变,且轴向荷载越大抗剪强度越大。说明轴向荷载在一定时间内对试样有固结效果,在同一时间段内由于轴向荷载的增大固结程度相应增大,颗粒之间的相互作用力增强,表现出的抗剪切能力相应增强。

对比不同粒径组试样,试样所达到的最大剪应力随粒径增大而增大,大颗粒具有较高的强度,不易发生破碎,但是颗粒较大的同时表面无黏性砂附着,会造成颗粒间黏聚力减小、内摩擦角增大。

砂样的抗剪强度是通过颗粒间的内摩擦力与黏性物质及水分子间的黏聚力所组成[15-16]。根据图4拟合结果,计算出不同粒径组的c、φ值,见表3。

由表3 可得:随着粒径的增大,尾矿试样的黏聚力保持减小的趋势,相反,内摩擦角一直保持增大的趋势,并且从0.100~0.250 mm到0.250~0.500 mm内摩擦角急剧增大。根据内摩擦角产生的原理,当粒径小于0.25 mm 时,粉性尾矿和细粒尾矿为主导,由于粉粒与细粒表面相对光滑、且颗粒间存在一定的黏聚力,故颗粒间产生相互滑动时需要克服由于表面粗糙不平而引起的滑动摩擦较小,表现为发生剪切时内摩擦角变化较小;当粒径大于0.25 mm 时,试样属于尾中砂、尾粗砂,尾矿颗粒大、颗粒间的间隙较大且透水性好,易产生较大的咬合摩擦,因此与粒径0.25 mm 以下的尾矿相比,该粒径条件下得出的内摩擦角急剧增大,黏聚力也相对最小。

表3 不同粒径组直剪试验抗剪强度指标Tab.3 Shear strength indexes of groups with different particle sizes in direct shear tests

3.2 不固结不排水试验结果分析

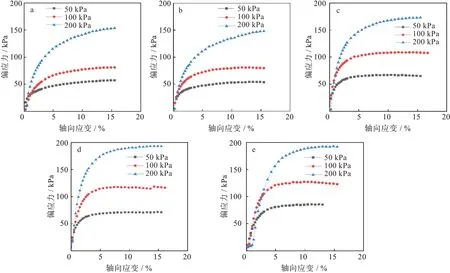

3.2.1 应力应变分析 以不同围压下的主应力差为纵坐标,轴向应变为横坐标,绘制不同粒径相应的应力应变曲线,如图5 所示。

图5 不同粒径试样应力应变曲线:(a)<0.075 mm,(b)0.075~0.100 mm,(c)0.100~0.250 mm,(d)0.250~0.500 mm,(e)0.500~1.000 mFig.5 Stress-strain curves of samples with different particle sizes:(a)<0.075 mm,(b)0.075-0.100 mm,(c)0.100-0.250 mm,(d)0.250-0.500 mm,(e)0.500-1.000 mm

试验结果显示,主应力差随轴向应变的变化急速达到某值时,主应力差开始缓慢增长并随着应变的不断增大而趋于平稳,呈现塑性变形。同时施加围压值越大,试样所达到的最大主应力差也越大。尾矿粒径越大,试样达到破坏时的主应力差越大,剪胀性随之减小,说明较大粒径具有较高的强度,不易发生破坏。

3.2.2 抗剪强度分析 根据要求,破坏点可取轴向应变ε=15%时对应的主应力差作为破坏强度值。对于不固结不排水试验,在横坐标上以为圆心,以为半径绘制破坏总应力圆,并做各应力圆的公切线即应力圆强度包络线。该包络线的倾角为内摩擦角,与纵坐标的截距为黏聚力,如图6(a-e)所示。

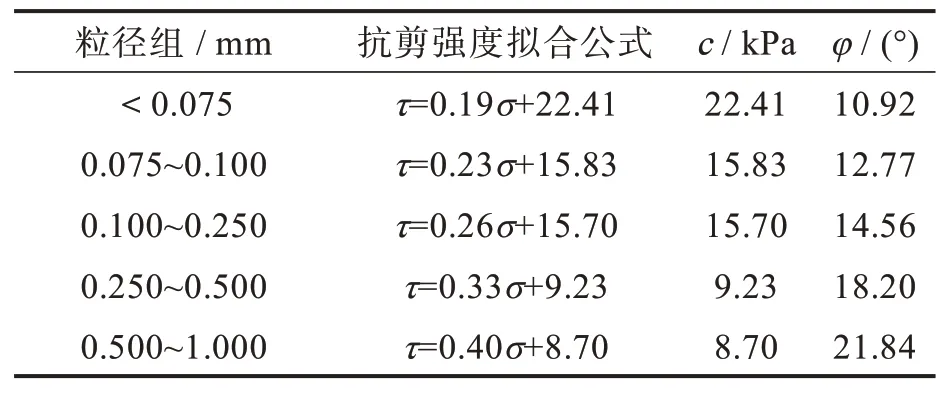

以上5 种粒径尾矿的强度参数c、φ值,见表4。

表4中,粒径<0.075 mm 时,c=22.41 kPa,粒径为0.075~0.100 mm 时,c=15.83 kPa,变化量为6.58 kPa;粒径为0.100~0.250 mm 时,c=15.7 kPa,粒径为0.250~0.500 mm 时,c=9.23 kPa,变化量为6.47 kPa。相较于其它粒径组,由粉粒到细粒、细粒到粗粒时产生的黏聚力变化非常明显。

表4 不同粒径组不固结不排水试验c、φ 值Tab.4 c、φ values of groups with different particle sizes in unconsolidated and undrained tests

在三轴试验中,随着粒径的增大,黏聚力保持下降的趋势,相反,内摩擦角保持增长趋势,这一结果与直剪试验结果保持一致。对比直剪试验,发现在三轴试验中各试验组得出的黏聚力和内摩擦角较大,其中,黏聚力增长幅度比内摩擦角大;在围压作用下,尾矿相应得到固结作用,因此提高了部分抗剪能力。

4 结 论

通过室内土工试验、激光粒度分析和XRD 成分分析,从不同粒径范围研究其物理力学性质对抗剪强度的影响,得出各项强度系数与粒径之间的联系。

(1)该尾矿坝粒径分布不均匀且连续,属于级配不良的尾细矿。

(2)粒径小于0.250 mm 的尾矿颗粒中细粒含量和粉粒含量较多。大于0.250 mm 的颗粒,孔隙较大,石英含量偏多,由于石英硬度偏大,不易发生破坏,其含量有利于提高尾矿强度。

(3)直剪试验中,随着轴向荷载的增大,试样发生破坏时的剪切应力越大,且粒径较大的试样组发生破坏时的剪切应力较大;粒径为0.250~0.500 mm 时,剪切产生的内摩擦角变化明显,变化量为3.8°,而黏聚力呈现逐渐减小的趋势。

(4)三轴不固结不排水试验中,围压越大,试样破坏时达到的偏应力越大;随着粒径的增大,试样发生剪切时黏聚力呈减小趋势,内摩擦角呈增大趋势,粒径为0.25~0.5 mm 时,黏聚力变化明显,变化量为6.47 kPa,且三轴作用下尾矿砂的抗剪强度优于直剪作用。