微硅低密度固井水泥浆力学强度发展规律研究

肖伟,王金星,陈宇,黄峰,田进

(1.中海油田服务股份有限公司油田化学研究院,河北 廊坊 065201;2.中海油田服务股份有限公司油化事业部湛江作业公司,广东 湛江 524057)

近年来,深海油气资源由于储量较大,已成为各国能源勘探和开发的重点与热点[1-3]。我国海洋油气资源十分丰富,南海石油地质资源量在2.3×1010~3.0×1010左右,天然气总地质资源量约为1.6×1014m3,占中国油气总资源量的1/3,其中70%在深水海域[1,4]。对深水油气资源进行高效的开发对于保障国家能源战略安全具有重要的经济价值和社会意义。然而,相比于常规陆上固井,深水表层固井面临低温、低压易漏等问题[5-7]。

针对深水固井作业中所面临的挑战,国内外研究者已经研发出多种深水低密度固井水泥体系,主要包括:快凝石膏水泥体系、紧密堆积水泥体系、高铝水泥体系、泡沫水泥体系、活性减轻剂填充水泥体系(微硅、矿渣、偏高岭土、粉煤灰)和液态胶体填充水泥体系等[7-13]。其中,微硅水泥浆体系由于浆体性能稳定、密度可调节范围大、在低温下有较高强度等优点,因此,适于低压、低温、易漏地层的固井[14]。微硅对波特兰水泥的性能有较好的改善效果,可使水泥孔结构得以加固,基质更加致密化,在与游离石灰(氧化钙)反应后,可产生额外的水化产物[15]。将微硅掺入水泥浆中可提高水泥石的抗渗性能,增加水泥石的强度[16]。Grutzeck 等[16]研究表明,微硅与含氢氧化钙的水接触时会吸水生成一种粘性的胶状硅酸,这种胶状硅酸可与氢氧化钙反应,生成更趋致密的水硬性硅酸钙水合物。Cheng 和Beirute[17]研究发现,微硅主要通过限制水泥体内的孔隙流动,以起到防止气窜的作用。同时,由于微硅颗粒本身较为细小,可聚集充填在水泥孔隙中,改善水泥石的微观结构,形成气密水泥并防止气侵,提高水泥石的抗渗性能。微硅的掺入能起到“成核”作用和“填充效应”[18],对水泥石抗压强度的发展起促进作用[19],对改善水泥基材料性能具有重要意义[20]。

微硅对水泥浆性能的促进作用毋庸置疑。抗压强度作为评价固井质量的重要参数,针对不同微硅掺量与水泥石抗压强度之间的关系展开研究具有重要意义,然而,相关的研究却鲜见报道。为此,本文通过宏观和微观测试,研究了微硅测试了掺微硅低密度水泥浆的抗压强度,结合线性回归对抗压强度与微硅掺量之间的关系进行了拟合,并通过计算机断层扫描(CT)和扫描电镜(SEM)对微硅低密度水泥浆的强度影响机理进行了分析,以期为抗压强度的预测及固井现场作业提供借鉴。

1 实验

1.1 实验材料

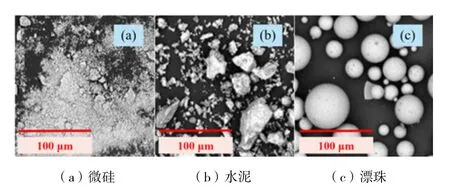

实验用到的材料包括:山东G 级油井水泥(密度为3.15 g·cm-3)、马鞍山漂珠(密度为0.60 g·cm-3)、微硅(密度为2.20 g·cm-3)。其中,漂珠主要起到降低浆体密度的作用。材料的粒度分布由英国马尔文Malvern Mastersizer-3000 型激光粒度分析仪测得,如图1 所示。材料的表面形貌图如图2 所示。

图1 固相粉体材料粒度分布

图2 粉体材料颗粒形貌图

实验用到的液体外加剂包括:降失水剂(G86L)、分散剂(F45L)和消泡剂(X60L),实验用水为人工海水。

1.2 实验方法

1.2.1 样品制备

在进行油井水泥的配方设计时,需要考虑固相粉体材料的影响以及功能性液体外加剂的影响。其中,固相粉体材料影响水泥石的物理力学性能,而液体添加剂主要影响浆体的综合性能。本文主要为探究不同微硅掺量(占水泥质量分数分别为0%,2%,5%,10%,15%)对水泥试样抗压强度和微观结构的影响,在进行配方设计时,保持水泥:漂珠:液体添加剂的比例不变,通过调整微硅(BWOC)和水灰比配制密度为1.50 g·cm-3的水泥浆体系,水泥浆配方如图表1 所示。

表1 水泥浆各材料配比

参照GB/T 19139—2012《油井水泥试验方法》配制水泥浆。在制样过程中,实际搅拌速度为4 000 r·min-1,以防止漂珠剪切破碎。待水泥浆配制好后,一部分浆体用于流变性测试,另外的浆体分别浇筑于50.8 mm × 50.8 mm ×50.8 mm 的带盖板的立方体铜制模具中(用于强度测试)和1 mL 注射器内(用于CT 扫描分析),并放在20 ℃的水浴养护釜中进行养护,待养护至规定龄期(1 天、7 天和14 天)后,进行抗压强度测试和CT 扫描测试分析。

1.2.2 水泥石抗压强度测试

选用力学强度试验机测试标准立方体样品(50.8 mm × 50.8 mm × 50.8 mm)的抗压强度,每次测试4 个样品,并取平均值。

1.2.3 水泥石微观孔隙结构测试

采用数字岩心三维结构透视与分析CT 系统(如图3 所示)扫描测试注射器中样品的微观结构,采用Avizo 软件提取分析水泥石的三维孔隙信息(孔隙率)。

图3 数字岩心三维结构透视与分析CT 系统

1.2.4 水泥石断面形貌显微观测

待强度测试完成,选取部分破碎样品用锤子进一步敲碎。选取相对平整的样品,浸入无水酒精中浸泡7 天。然后取出在50 ℃的真空干燥箱中烘干至恒重,采用SEM 对样品进行显微观测。

2 结果与讨论

2.1 不同微硅掺量对水泥石抗压强度的影响

图4展示了不同微硅掺量条件下水泥石在1天,7 天和14 天的抗压强度。相比于未掺微硅的空白组W1,W2、W3、W4、W5 在1 天的抗压强度分别增加了4.68%、5.57%、39.42%和48.11%,在7 天的抗压强度分别增加了3.46%、6.79%、13.97%和19.49%,在14 天的抗压强度分别增加了0.76%、2.32%、16.60%和17.86%。随微硅的加入,水泥石在不同水化龄期的抗压强度均有明显提高。微硅掺量越高,水泥石抗压强度增长幅度越大。随水化龄期的增加,掺微硅的水泥石的抗压强度相对于空白组的增长率相对下降。由此可以看出,微硅可以增强水泥浆在低温条件下的性能表现,促进水泥石早期力学强度的发展。

图4 微硅对水泥石抗压强度的影响

2.2 抗压强度与微硅掺量的线性回归分析

为进一步探索不同微硅掺量对水泥石抗压强度的影响规律,采用一次线性方程和二次线性方程拟合了微硅掺量和抗压强度的关系,结果如图5 所示。

图5 抗压强度随微硅掺量的变化关系

由图5(a)可知,水泥石的抗压强度与微硅掺量具有很强的一次线性相关性。在1 天水化龄期时,抗压强度和微硅之间的关系可用拟合方程y= 0.159x+ 4.352,R2= 0.927 表示,其中y为抗压强度,单位为MPa;x为微硅掺量(BWOC),单位为%;R2为拟合方差,无量纲。在7 天水化龄期时,y= 0.202x+ 15.671,R2= 0.997。在14 天水化龄期时,y=0.417x+ 29.711,R2= 0.899。抗压强度与微硅质量分数呈正相关。随水化龄期的增加,斜率逐渐增加,微硅对水泥石后期抗压强度的促进作用大于早期龄期。水化龄期越高,促进作用越明显。

同样地,在图5(b)中,也可以得出类似的结论。由图5(b)可知,水泥石的抗压强度与微硅掺量具有很强的二次线性关系。在1 天水化龄期时,抗压强度和微硅之间的关系可用拟合方程y= 0.001 4x2+0.138x+ 4.388,R2= 0.929。在7 天水化龄期时,y=- 0.002 0x2+ 0.232x+ 15.620,R2= 0.998。在14 天水化龄期时,y= - 0.003 1x2+ 0.464x+ 29.711,R2=0.900。随水化龄期的增加,抗压强度随微硅掺量的增加幅度逐渐增大。

2.3 水泥石微观结构变化

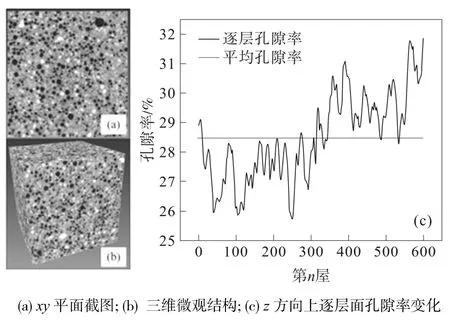

对注射器中的样品W1 和W4 进行了三维重构,截取边长为600 个体素的立方单元体(实际扫描分辨率为3.38 μm),分析了单元体在z轴上的逐层面孔隙率变化,并与平均孔隙率进行了比对,结果分别如图6 和图7 所示。

图6 W1 样品在14 天水化龄期的三维微结构信息

由图6 可知,W1 样品的孔隙在XY 截面上的分布相对比较均匀。但在z轴上不太均匀,且存在明显的不均匀沉降,上部孔隙率含量较高,下部孔隙率相对较低,沿z轴孔隙率逐渐呈逐渐增大趋势。由图7 可知,W4 样品的孔隙在XY 截面和z方向上的分布皆相对比较均匀。在W4 中存在个别大孔隙,但大孔含量较低。结合图6 和图7 分析可知,W1 的孔隙率为28.5%,而W4 的孔隙率较高,为23.9%。W4 的孔隙率低于W1,说明微硅的加入可以有效降低水泥石的孔隙率。

图7 W4 样品在14 天水化龄期的三维微结构信息:

2.4 抗压强度与微观结构变化机理探讨

图8 显示了水泥石样品W1 和W4 水化14 天后的断面形貌图。从图8a 可以看出,未掺微硅的W1样品呈现出疏松多孔的微观结构,断面可见大量的片状氢氧化钙。相比于未掺微硅的空白对照组W1,掺10%微硅的W4 样品的微观结构更加致密,且表面未见明显的片状氧化钙(图8b)。

图8 水泥石断面形貌显微观测

随着微硅的掺入及掺量的增加,氢氧化钙逐渐被消耗。微硅含量越高,火山灰效应越明显,CH消耗越快,水化生成的C-S-H 凝胶相对越多,水泥石抗压强度越高。一方面,细小的微硅颗粒可以填充在水泥颗粒和漂珠的空隙之中,起到良好的填充效应。同时,微硅中的活性二氧化硅可以与水泥水化生成的氢氧化钙发生火山灰反应,生成相比于传统C-S-H 更趋致密的火山灰水化硅酸钙水合物(C-S-H)。此外,具有高比表面积的微硅颗粒还可以充当水化产物的成核位点,从而促进水泥颗粒的水化及火山灰反应的进行。上述三种效应有效提高了水泥石的致密性,这一结果也很好地解释了抗压强度随微硅掺量的增加而增大的现象(如图4 和图5),以及水泥石的孔隙率随微硅掺入而降低(如图6 和图7)。

3 结论与展望

1)微硅的掺入可以消耗水泥水化产生的氢氧化钙,提高水泥石的致密性,降低水泥石的孔隙率,促进水泥石力学强度的发展。微硅掺量越高,对强度的促进作用越明显。且微硅对水泥石后期水化龄期的强度的促进作用大于早期龄期。

2)水泥石的抗压强度和微硅掺量具有明显的一次线性关系和二次线性关系。在1 天水化龄期时,水泥石抗压强度和微硅掺量之间的关系可用拟合方程y= 0.159x+ 4.352,R2= 0.927 和y= 0.001 4x2+ 0.138x+ 4.388,R2= 0.929 表示;在7 天水化龄期时,y= 0.202x+ 15.671,R2= 0.997 和y= -0.002 0x2+ 0.232x+ 15.620,R2= 0.998;在14天水化龄期时,y= 0.417x+ 29.711,R2= 0.899和y=-0.003 1x2 + 0.464x+ 29.711,R2= 0.900。

3)所得线性回归方程预测精度比较准确,可为水泥石力学强度的预测提供借鉴,对于微硅低密度固井水泥浆的研究具有一定参考价值。