不同含水率下木构件起裂荷载试验研究

李猛,陈迪,田康,何佳明,佘艳华

(长江大学 城市建设学院,湖北 荆州 434023)

0 引言

作为一种天然建筑材料,木材在家具装修、房屋支架和模板支撑等方面应用十分广泛[1],使用过程中,也经常会遇到木构件损伤等现象。木材裂纹的萌生、扩展是木构件损伤的重要原因[2-5],木材内部纤维结构导致其具有较强吸水性[6],内部水循环加速会使木材内部产生裂纹。断裂韧性是评价木材初始裂纹破坏行为的重要指标,其准确度取决于起裂荷载大小的确定。含水率对木材力学性能有较大影响,研究不同含水率对木材初始裂纹的影响对提高断裂韧性评价标准、加强建筑预防性保护具有重要意义。

目前,国内外对木材起裂荷载检测研究主要以顺纹断裂方面为主[7],对不同含水率下木材裂纹扩展规律及起裂荷载研究较少。常见的木材损伤断裂原位检测手段包括光学显微镜法[8]和图像处理法[9]。林兰英等[10]利用Matlab软件对木材表面裂纹图像进行分割处理,通过统计裂纹数量、距离等以实现对木材表面裂纹的科学动态评价;但这些检测手段只能呈现木材表面裂纹形态,对木材内部微观的定量应力应变信息缺乏统一标准。程丽婷等[11]采用应力波技术[12]和微钻阻力检测技术[13]对不同含水率落叶松(Larixgmelinii)的材性进行原位检测研究,探讨含水率与木材材性的关系;但这2种检测技术只能宏观分析含水率对木材力学性能影响的变化规律,无法提供原位应力应变信息探究木材初始裂纹的扩展行为。因此,为了实现木材微观裂纹损伤演变变化和起裂荷载的精确分析,迫切需要发展一种新型可靠的方法原位检测不同含水率下木材裂纹产生的微观过程。

众所周知,数字图像相关(Digital Image Correlation,DIC)技术是一种非接触式现代光学测量试验技术,是选定基准图像后根据数学算法得出试件在试验过程中的应变位移信息,从而研究材料受力过程中的变形行为,广泛用于检测岩石的弹性模量[14]、压缩应变[15]等。声发射(Acoustic Emission,AE)有时也称为应力波发射,其根据材料损伤时产生的瞬时弹性波现象,可以对材料损伤进行定性分析,一般用于研究木材断裂损伤具体位置方面的问题[16-17]。由于DIC只能观察试件表面应变变化情况[18],AE只能对试件内部损伤程度进行定性分析,因此,如何结合二者优点进行原位检测是研究的重点。涂郡成等[19]利用AE和 DIC技术研究含LT型裂纹的木梁起裂荷载问题,结果表明,AE技术可在木材宏观变形前检测木构件内部微损伤,DIC技术能够宏观评价木材的应变大小分布和位置,可见,AE和DIC技术可以实现优势互补。

鉴于此,本研究利用AE和DIC技术原位检测荷载作用下不同含水率木构件裂纹的萌生规律,基于AE波形数据分析木构件内部起始裂纹的扩展声学特征,根据DIC技术分析木构件表面裂纹的应变场信息,二者结合探究含水率对木构件损伤演变的规律,以准确判定木构件起裂荷载,有效评估木材损伤程度。

1 试件与设备

1.1 试件设计

采用4组尺寸相同(60 mm×200 mm)的圆柱体杉木(Cunninghamialanceolata)试件,每组3根,树龄15 a,密度0.365 g/cm3,预制含水率为0%、20%、40%和60%,为便于区分不同含水率试件,分别编号为W-MC-0、W-MC-20、W-MC-40、W-MC-60。试件如图1所示。

图1 木材试件Fig.1 Wood specimen

1.2 试验设备

试验加载设备包括力学加载试验机、数字图像系统和声发射系统,如图2所示。

图2 试验装置Fig.2 Wood specimen

2 试验方法

2.1 木材干燥

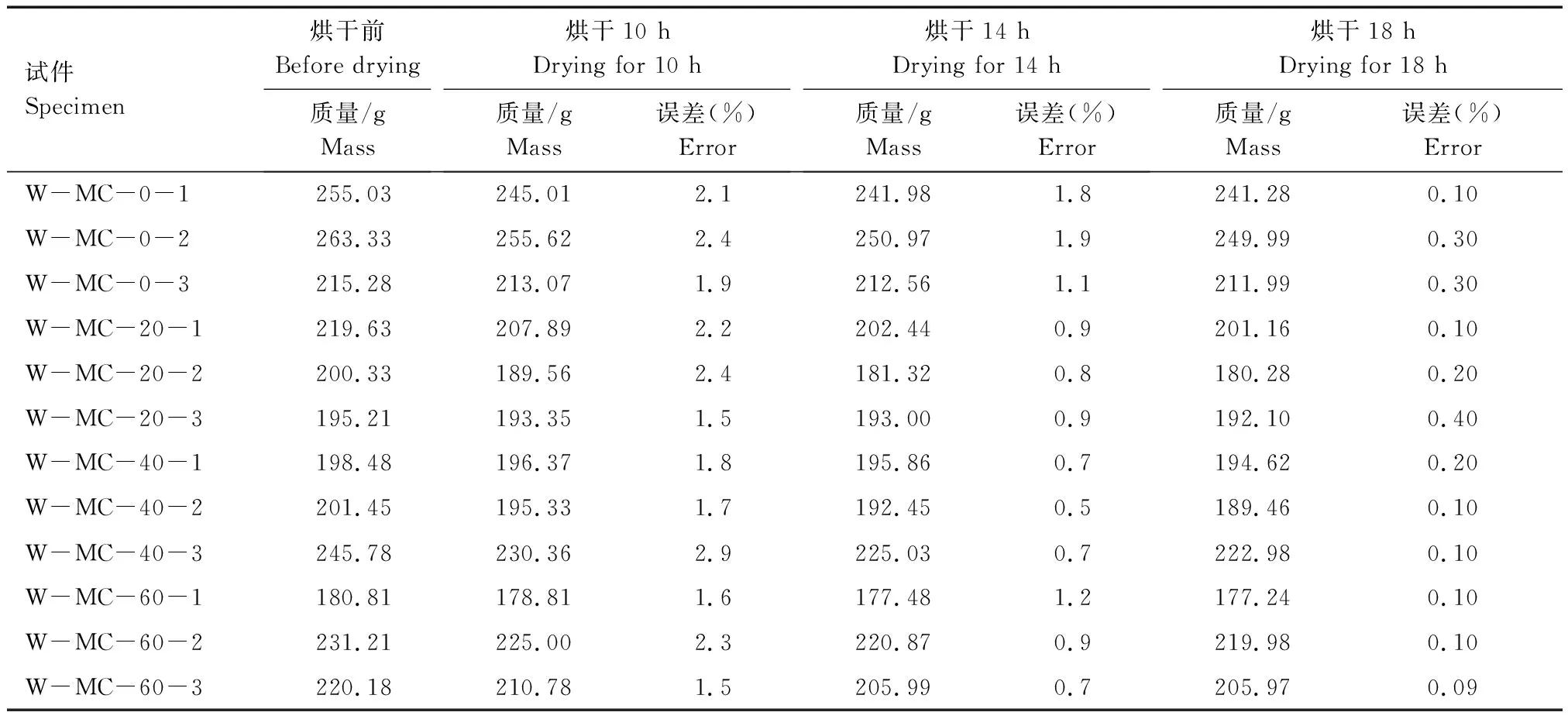

为减少影响试验结果误差因素,含水率测定时需提前对木材进行干燥处理。根据木材干燥规范要求,将试件置于(80±0)℃烘箱中烘干,累计烘干时间18 h,干燥过程如图3所示。待木材冷却后称重并记录,误差小于0.5%说明木材达到绝干状态,木材干燥情况见表1。

图3 干燥过程Fig.3 Drying process

表1 木材干燥情况

2.2 试件浸泡与称重

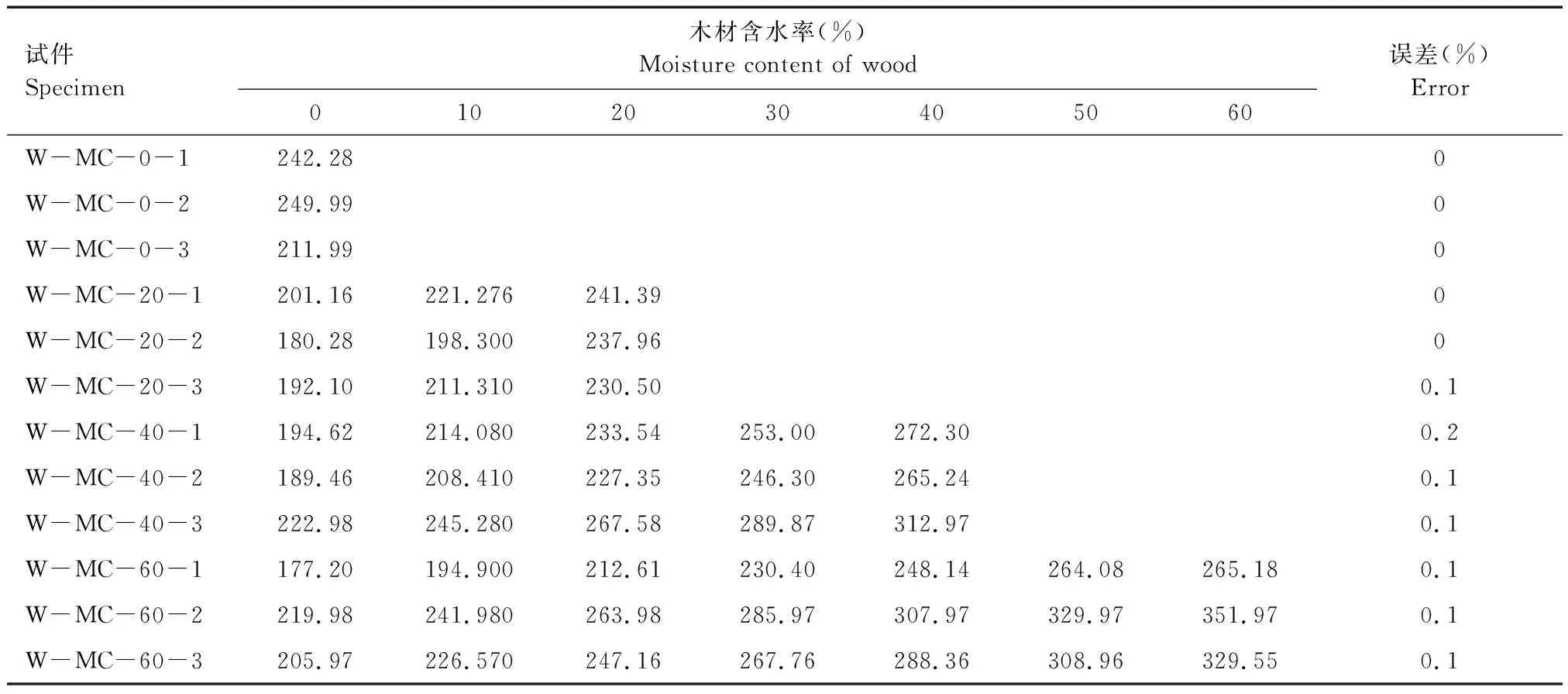

依据《木材含水率测定方法》(GB/T 1931—2009)测定4组试件含水率,结果见表2。

表2 木材浸泡后质量测定结果Tab.2 Quality determination results of after soakin g

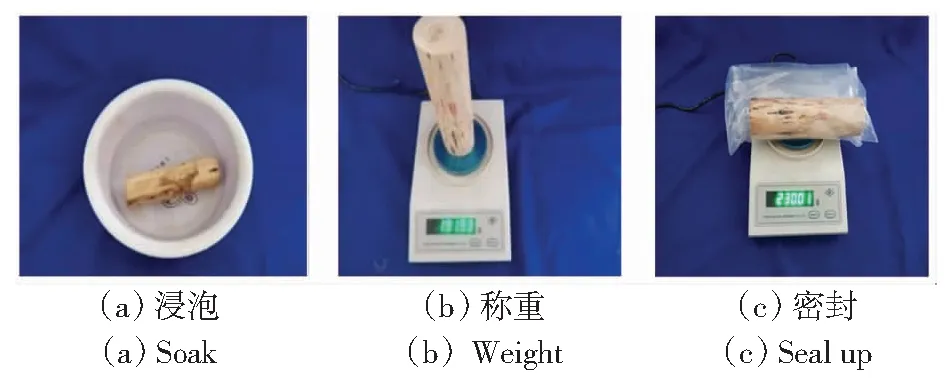

室温下,将试件按W-MC-0(0 h)、W-MC-20(2.5 h)、W-MC-40(4.5 h)、W-MC-60(6.5 h)时间间隔进行浸泡,每次浸泡后利用电子秤测量,如图4所示。

图4 含水率测定Fig.4 Determination of moisture content

2.3 加载设计

试验加载装置如图5所示。采用位移加载方式,加载速率0.2 mm/s,绘制荷载(P)位移(δ)曲线。为减少压力机与木材间的摩擦噪声,避免声发射采集到过多噪声影响试验结果,提前对木材施加一定预荷载。声发射传感器布置如图6所示,通道门限值为20 mV,传感器频率为50~400 kHz,6通道同步采集,前置放大器增益为40 dB,采样频率为2.5 MHz/s。数字图像系统由CCD相机和记录分析系统组成,CCD相机置于试件正前方250 mm处,采集木材损伤破坏时的完整图像。启动试验机的同时,触发声发射系统和数字图像系统,三者进行同步采集。

图5 加载装置Fig.5 Loading equipment

图6 传感器布置Fig.6 Sensor layout

3 结果与分析

3.1 裂纹扩展与声学参数之间的关系

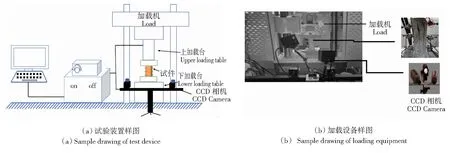

含水率0%的木材试件加载过程中,声发射累计振铃计数、振幅、加载荷载(P)和加载点位移(δ)如图7所示。试件在50 s时裂纹扩展很明显,可见加载时间50 s前木材已发生起裂。根据声学参数和振幅与荷载变化曲线关系,将木材损伤过程分为弹性、起裂和裂纹扩展3个阶段。当δ<6.75 mm时,累计振铃曲线与横轴近似平行(累计振铃计数<7 000、振幅<3 500 mV);荷载曲线(P-δ)近似斜直线(P<80 kN),说明此时木材处于弹性阶段,还未发生起裂。从图7(b)看出,当δ=6.75 mm(t=35 s)时,振幅产生第一个峰值(最大振幅>3 500 mV),对比图7(a)发现,t=35 s时累计振铃曲线斜率有增大趋势(Pmax=81 kN),说明此时木材处于起裂阶段。当δ>6.75 mm时,荷载曲线由最高峰开始下降,可知木材内部损伤加剧,同时振幅快速增加(最大振幅在2 000~10 000 mV),说明木材内部裂纹快速增加,直到加载时间t=50 s时木材出现可被观察的宏观裂纹,处于裂纹扩展阶段。基于以上分析,t=35 s为木材起裂荷载产生时间,对应P=81 kN。同理,对于W-MC-0-2,当δ<6.75 mm时,累计振铃计数<5 000、振幅<200 mV;荷载曲线(P-δ)近似斜直线(P<80 kN),说明此时木材未发生起裂。从图7(d)看出,当δ=6.75 mm(t=30 s)时,振幅产生第一个峰值(最大振幅>450 mV),对比图7(c)看出发现,当t=30 s时振铃曲线斜率有一个增大的趋势(Pmax=79 kN),说明此时木材处于一个起裂阶段。当δ>6.75 mm时,荷载曲线由最高峰值快速下降,说明木材内部损伤加剧,另外同时振幅值快速增加(最大振幅在200~800 mV),说明木材内部裂纹快速增加。直到加载试件t=50 s时木材出现了可被观察的宏观裂纹。综上所述基于以上分析,t=30 s是为木材起裂荷载产生的时间,对应P=79 kN。对于W-MC-0-3中,当δ<10.02 mm时,累计振铃计数<7 000、振幅值<200 mV;荷载曲线(P-δ)近似斜直线(P<80 kN),说明此时木材此时未发生起裂。从图7(f)看出,当δ=10.02 mm(t=28 s)时,振幅值产生第一个峰值(最大振幅>5 000 mV),对比图7(e)看出发现,当t=28 s时振铃曲线斜率有增大趋势(Pmax=76 kN),说明此时木材处于起裂阶段。当δ>10.02 mm时,荷载曲线由最高峰快速下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅在200~7 000 mV),说明木材内部裂纹快速增加,直到加载时间t=50 s时木材出现可被观察的宏观裂纹。基于以上分析,t=28 s为木材起裂荷载产生时间,对应P=78 kN。

图7 声发射参数(W-MC-0)Fig.7 Acoustic emission parameters (W-MC-0)

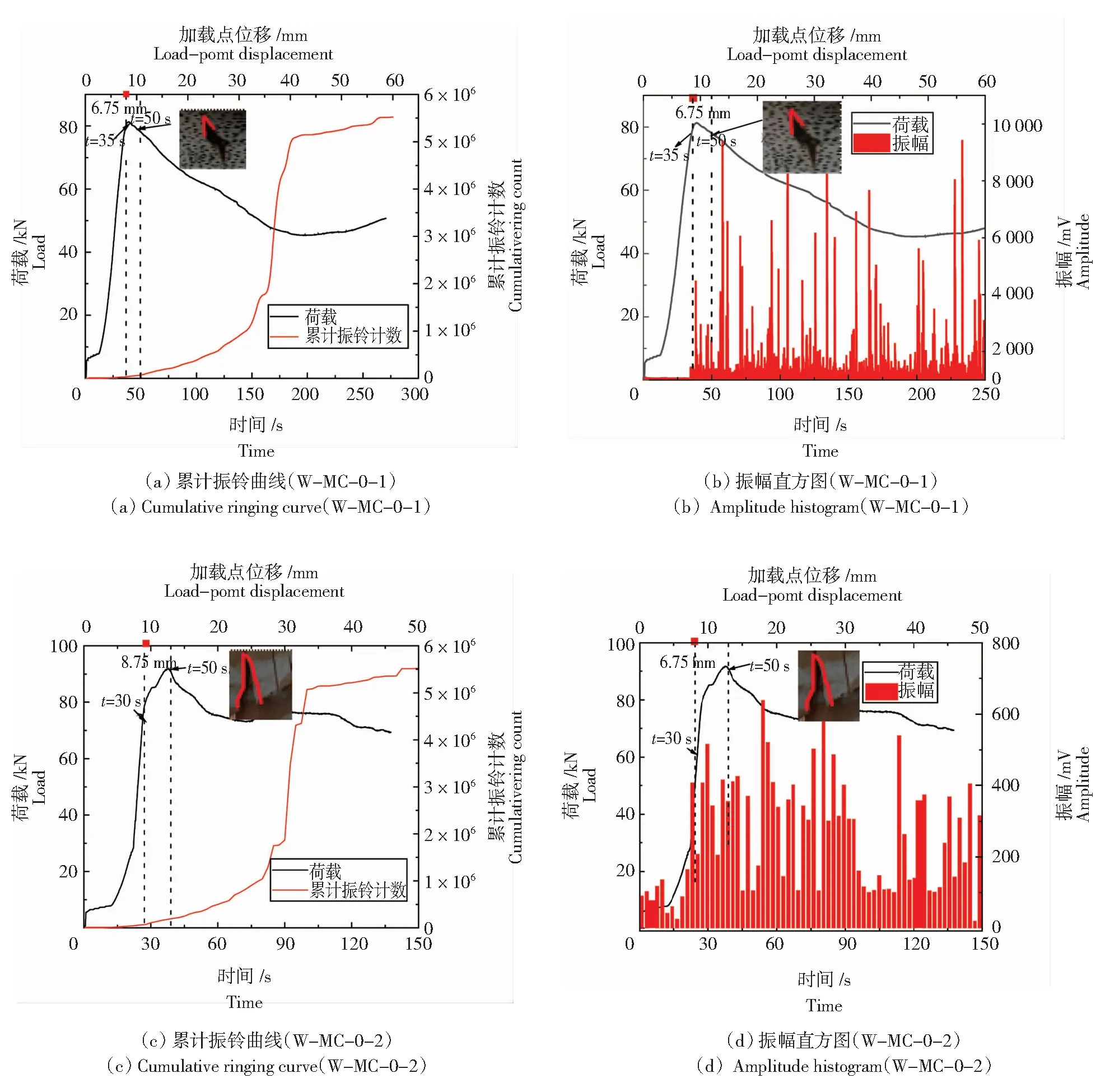

含水率20%的木材试件加载过程中,声发射累计振铃计数、振幅、加载荷载(P)和加载点位移(δ)如图8所示。试件在151 s时裂纹扩展很明显,可见加载时间151 s前木材已发生起裂。根据声学参数和振幅与荷载变化曲线关系,将木材损伤过程分为弹性、起裂和裂纹扩展3个阶段。当δ<4.8 mm时,累计振铃曲线与横轴近似平行(累计振铃计数<5 500、振幅<1 500 mV),荷载曲线(P-δ)近似斜直线(P<60 kN),说明此时木材处于弹性阶段,还未发生起裂。从图8(b)看出,当δ=4.8 mm(t=22 s)时,振幅产生第一个峰值(最大振幅>4 000 mV),对比图8(a)发现,t=22 s时振铃曲线斜率有增大趋势(Pmax=59 kN),说明此时木材处于起裂阶段。当δ>4.8 mm时,荷载曲线由最高峰开始下降,可见木材内部损伤加剧,同时振幅在快速增加(最大振幅在1 500~10 000 mV),说明木材内部裂纹快速增加,直到加载时间t=151 s时木材出现可被观察的宏观裂纹,处于裂纹扩展阶段。基于以上分析,t=22 s为木材起裂荷载产生时间,对应P=59 kN。同理,对于W-MC-20-2,当δ<4.5 mm时,累计振铃计数<8 000、振幅<500 mV;荷载曲线(P-δ)近似斜直线(P<60 kN),说明此时木材未发生起裂。从图8(d)看出,当δ=4.5 mm(t=22 s)时,振幅产生第一个峰值(最大振幅>3 000 mV),对比图8(c)发现,t=22 s时振铃曲线斜率有增大趋势(Pmax=58 kN),说明此时木材处于起裂阶段。当δ>4.5 mm时,荷载曲线由最高峰快速下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅为1 500~8 000 mV),说明木材内部裂纹快速增加,直到t=180 s时木材出现可被观察的宏观裂纹。基于以上分析,t=22 s为木材起裂荷载产生时间,对应P=59 kN。对于W-MC-20-3,当δ<4.5 mm时,累计振铃计数<8 600、振幅<650 mV;荷载曲线(P-δ)近似斜直线(P<60 kN),说明此时木材未发生起裂。从图8(f)看出,当δ=4.5 mm(t=20 s)时,振幅产生第一个峰值(最大振幅>3 500 mV),对比图8(e)发现,t=20 s时振铃曲线斜率有增大趋势(Pmax=56 kN),说明此时木材处于起裂阶段。当δ>4.5 mm时,荷载曲线由最高峰快速下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅为2 000~3 500 mV),说明木材内部裂纹快速增加,直到t=180 s时木材出现可被观察的宏观裂纹。基于以上分析,t=20 s为木材起裂荷载产生时间,对应P=58 kN。

图8 声发射参数(W-MC-20)Fig.8 Acoustic emission parameters (W-MC-20)

含水率40%的木材试件加载过程中,声发射累计振铃计数、振幅、加载荷载(P)和加载点位移(δ)如图9所示。试件在176 s时裂纹扩展很明显,可见加载时间176 s前木材已发生起裂。根据声学参数和振幅与荷载变化曲线关系,将木材损伤过程分为弹性、起裂和裂纹扩展3个阶段。当δ<4.95 mm时,累计振铃曲线与横轴近似平行(累计振铃计数<100、振幅<500 mV),荷载曲线(P-δ)近似斜直线(P<49 kN),说明此时木材处于弹性阶段,还未发生起裂。从图9(b)看出,当δ=4.9 mm(t=25 s)时,振幅产生第一个峰值(最大振幅>4 500 mV),对比图9(a)发现,t=25 s时振铃曲线斜率有增大趋势(Pmax=49 kN),说明此时木材处于起裂阶段。当δ>4.95 mm时,荷载曲线由最高峰开始下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅为500~12 000 mV),说明木材内部裂纹快速增加,直到加载时间t=176 s时木材出现可被观察的宏观裂纹,处于裂纹扩展阶段。基于以上分析,t=25 s为木材起裂荷载产生时间,对应P=49 kN。同理,对于W-MC-40-2,当δ<4.95 mm时,累计振铃计数<10 000、振幅<2 000 mV;荷载曲线(P-δ)近似斜直线(P<60 kN),说明此时木材未发生起裂。从图9(d)看出,当δ=4.95 mm(t=18 s)时,振幅产生第一个峰值(最大振幅>4 000 mV),对比图9(c)发现,t=18 s时振铃曲线斜率有增大趋势(Pmax=52 kN),说明此时木材处于起裂阶段。当δ>4.95 mm时,荷载曲线由最高峰快速下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅为2 000~10 000 mV),说明木材内部裂纹快速增加,直到t=119 s时木材出现可被观察的宏观裂纹。基于以上分析,t=18 s为木材起裂荷载产生时间,对应P=52 kN。对于W-MC-40-3,当δ<4.95 mm时,累计振铃计数<8 000、振幅<1 200 mV;荷载曲线(P-δ)近似斜直线(P<60 kN),说明此时木材未发生起裂。从图9(f)看出,当δ=4.95 mm(t=18 s)时,振幅产生第一个峰值(最大振幅>2 000 mV),对比图9(e)发现,t=18 s时振铃曲线斜率有增大趋势(Pmax=51 kN),说明此时木材处于起裂阶段。当δ>4.95 mm时,荷载曲线由最高峰快速下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅为1 000~3 000 mV),说明木材内部裂纹快速增加,直到t=119 s时木材出现可被观察的宏观裂纹。基于以上分析,t=18 s为木材起裂荷载产生时间,对应P=51 kN。

图9 声发射参数(W-MC-40)Fig.9 Acoustic emission parameters (W-MC-40)

含水率60%的木材试件加载过程中,声发射累计振铃计数、振幅、加载荷载(P)和加载点位移(δ)如图10所示。试件在265 s时裂纹扩展很明显,可见加载时间265 s前木材已发生起裂。根据声学参数和振幅与荷载变化曲线关系,将木材损伤过程分为弹性、起裂和裂纹扩展3个阶段。当δ<5.25 mm时,累计振铃曲线与横轴近似平行(累计振铃计数<100、振幅<200 mV),荷载曲线(P-δ)近似斜直线(P<46 kN),说明此时木材处于弹性阶段,还未发生起裂。从图10(b)看出,当δ=5.25 mm(t=51 s)时,振幅产生第一个峰值(最大振幅>3 500 mV),对比图10(a)发现,t=51 s时振铃曲线斜率有增大趋势(Pmax=46 kN),说明此时木材处于起裂阶段。当δ>5.25 mm时,荷载曲线由最高峰开始下降,可见木材内部损伤加剧,同时振幅在快速增加(最大振幅为3 500 ~12 000 mV),说明木材内部裂纹快速增加,直到加载时间t=265 s时木材出现可被观察的宏观裂纹,处于裂纹扩展阶段。基于以上分析,t=51 s为木材起裂荷载产生时间,对应P=46 kN。同理,对于W-MC-60-2,当δ<5.95 mm时,累计振铃计数<300、振幅<1 000 mV;荷载曲线(P-δ)近似斜直线(P<50 kN),说明此时木材未发生起裂。从图10(d)看出,当δ=5.95 mm(t=30 s)时,振幅产生第一个峰值(最大振幅>1 000 mV),对比图10(c)发现,t=30 s时振铃曲线斜率有增大趋势(Pmax=48 kN),说明此时木材处于起裂阶段。当δ>5.95 mm时,荷载曲线由最高峰快速下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅为1 000~1 800 mV),说明木材内部裂纹快速增加,直到t=130 s时木材出现可被观察的宏观裂纹。基于以上分析,t=30 s为木材起裂荷载产生时间,对应P=48 kN。对于W-MC-60-3,当δ<5.95 mm时,累计振铃计数<2 000、振幅<2 000 mV;荷载曲线(P-δ)近似斜直线(P<50 kN),说明此时木材未发生起裂。从图10(f)看出,当δ=5.95 mm(t=30 s)时,振幅产生第一个峰值(最大振幅>2 200 mV),对比图10(e)发现,t=30 s时振铃曲线斜率有增大趋势(Pmax=49 kN),说明此时木材处于起裂阶段。当δ>5.95 mm时,荷载曲线由最高峰快速下降,可见木材内部损伤加剧,同时振幅快速增加(最大振幅为2 000~8 000 mV),说明木材内部裂纹快速增加,直到t=130 s时木材出现可被观察的宏观裂纹。基于以上分析,t=30 s为木材起裂荷载产生时间,对应P=49 kN。

图10 声发射参数(W-MC-60)Fig.10 Acoustic emission parameters (W-MC-60)

3.2 数字图像系统分析结果

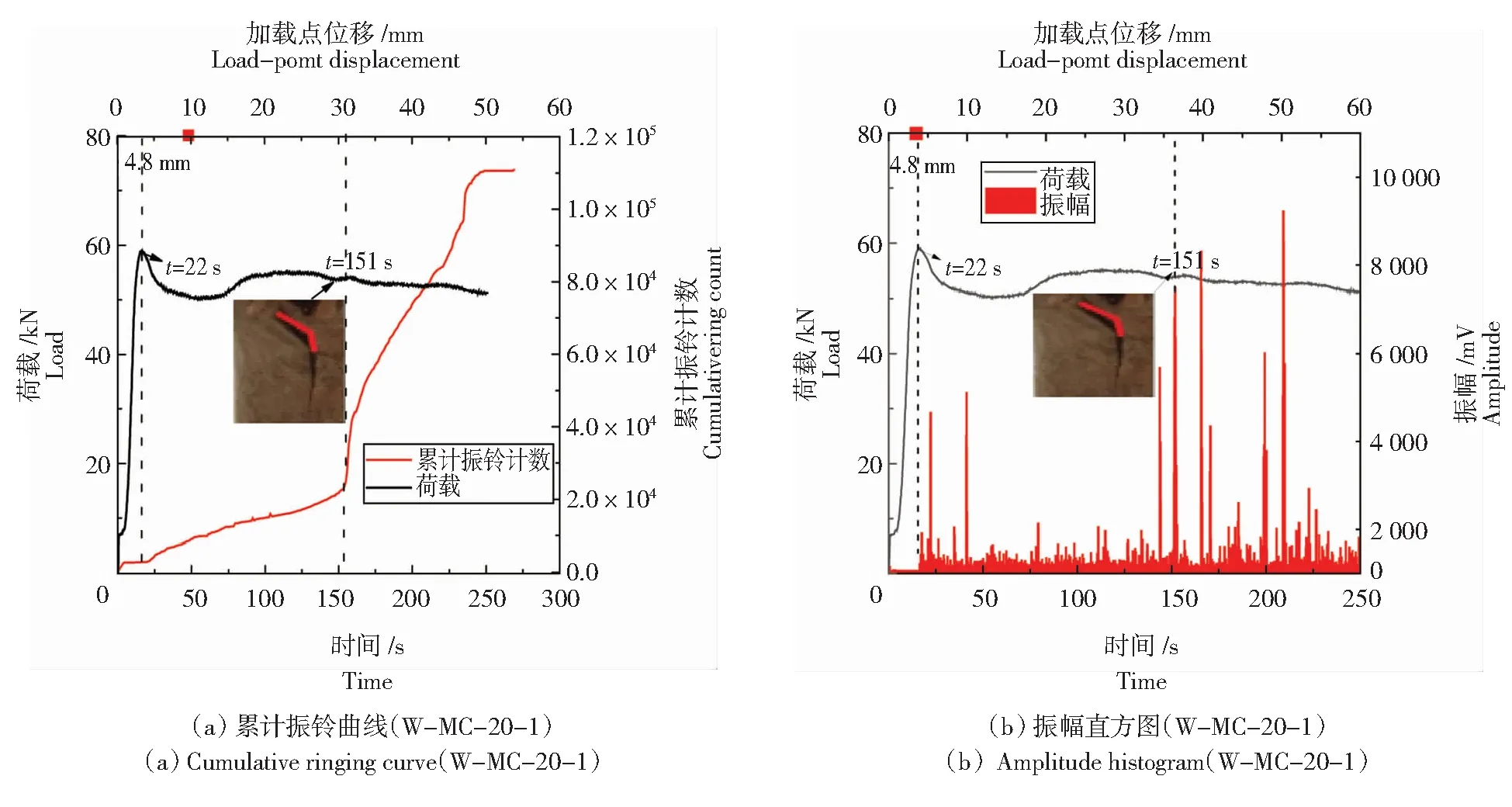

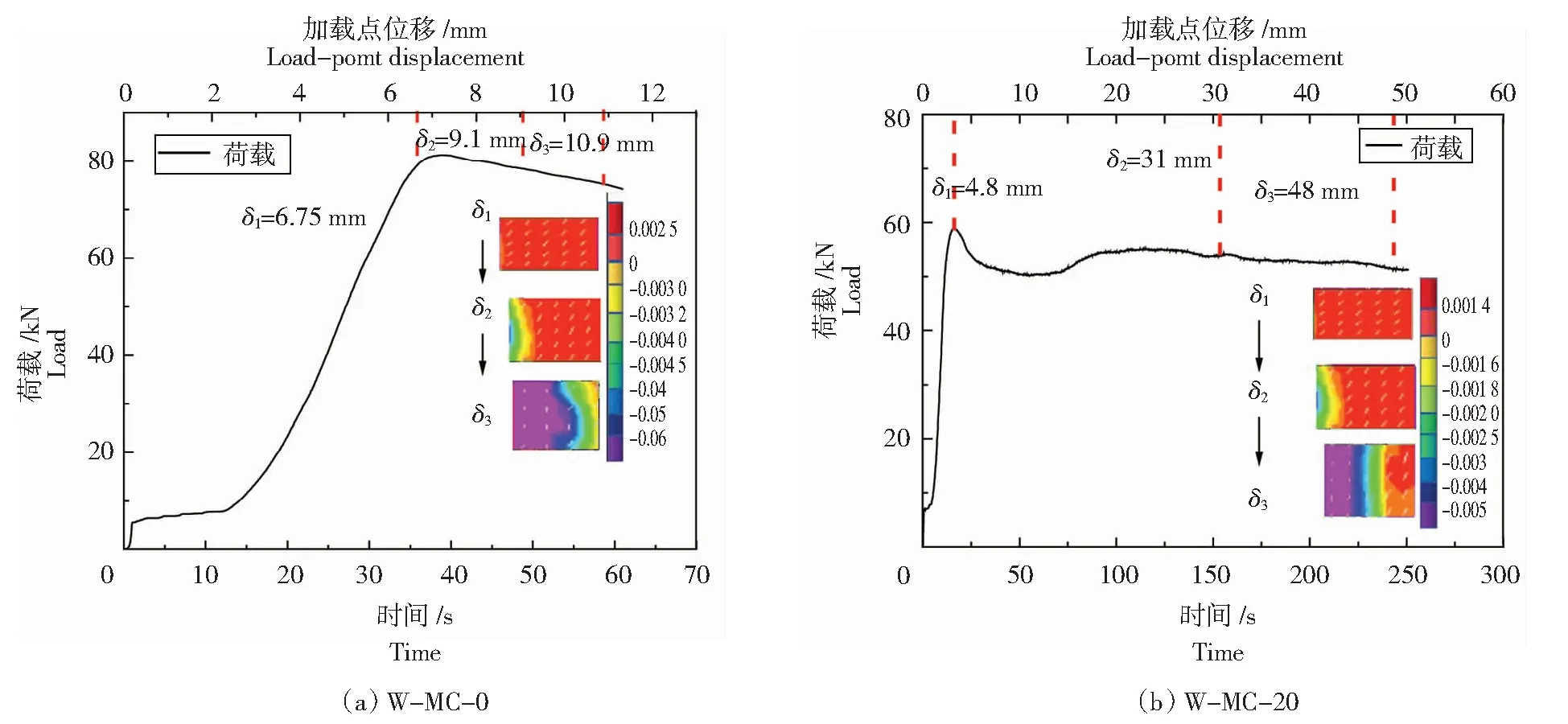

试件起裂实际上是表面应变发生的一种突变现象。应用DIC观测木材裂纹尖端表面应变变化,如图11所示。根据选取的不同加载点位移对应的木材表面应变云图可以看出,当δ1=6.75 mm时,含水率0%的木材试件表面最大应变为0.002 5,应变未出现明显变化。由图11(a)可知,随着荷载增加,当δ2=9.1 mm时,试件表面出现部分应力集中区域,最大应变为0.004 5;当δ3=10.9 mm,试件表面应力集中区域色块出现明显加深现象,变形集中区域的应变量为0.06,该区域为木材损伤区域(紫色区)。同理,由图11(b)可知,含水率20%的木材试件,当δ1=4.8 mm时,最大应变为0.001 4(红色区);当δ2=31 mm时,最大应变为0.002 5(绿色区);当δ3=48 mm时,最大应变为0.005(紫色区)。由图11(c)可知,含水率40%的木材试件,当δ1=4.95 mm时,最大应变为0.001 2(红色区);当δ2=31 mm时,最大应变为0.004 8(绿色区);当δ3=60 mm时,最大应变为0.007(紫色区)。由图11(d)可知。含水率60%的木材试件,当δ1=5.25 mm时,最大应变为0.001 0(红色区);当δ2=32 mm时,最大应变为0.006 0(绿色区);当δ3=40 mm时,最大应变为0.009 0(紫色区)。基于以上分析可知,DIC能够对木材裂纹扩展规律进行实时监测。

图11 木材表面应变云图Fig.11 Cloud diagram of wood surface strain

4 结论

(1)含水率0%、20%、40%和60%木材对应的起裂荷载强度代表值分别为78.6、58.3、50.6、47.6 kN。同一树龄下,木材内部含水率越高,木材承载能力越低,且含水率越低的木材在压缩作用下劈裂现象越明显。当木材含水率处于40%以上时,在压缩破坏情况下木材表面裂纹几乎未出现,说明含水率对木材裂纹扩展具有抵抗作用。

(2)声发射参数可将木材损伤过程分为弹性、起裂和裂纹扩展3个阶段,同时可具体分析木材在不同阶段的损伤变化特征。

(3)数字图像系统能够有效测量木材表面应变分布情况,根据应力集中区域演变可提前预测裂纹产生位置,验证了声发射参数(累计振铃计数、振幅)对木材裂纹变化规律的预判。

(4)结合声发射与数字图像相关技术能够原位检测木材损伤过程,为木结构建筑物的维修、保护提供了可靠的方法依据。