基于LabVIEW-RT飞机电力系统主回路过压保护的研究

张 萌,王智慧

(1.陆军装备部驻西安地区军事代表室,陕西 西安 710075;2.陕西航空电气有限责任公司,陕西 西安 710075)

0 引 言

多电、全电飞机作为新一代飞机的重要特征,多年来得到了快速发展,其核心是:“飞机系统化的研究理念和集成化的技术思想”。将飞机的发电、电力、用电集成在一个系统内,实行统一规划、统一管理和控制。在民用和军用飞机上得到了广泛应用,如B787、A380以及F-35战斗机等。目前,国内也进行了很多探索和研究,但是技术积累匮乏。目前,一些高等院校、中航工业发展研究中心、中国商飞等企业都在积极推进大型民用客机多电、全电技术的研究工作。航空电力系统作为多电、全电飞机的重要组成部分,负责向飞机用电设备连续提供满足规定要求的电能。电力系统的质量和可靠性尤为重要,关系到飞机的飞行安全。随着机载设备的数量越来越多,总功率也在不断增加,甚至达到兆瓦级,飞机电力系统的架构和控制系统也越来越复杂,开发难度越来越大。

目前,在飞机电力系统的研制过程中,前期需要进行以数学模型为依据的全数字仿真,验证系统开发指标及方案可行性;后期则需要进行大量实物测试,为产品改进提供可靠数据。但是,全数字仿真技术已很难满足当前多电、全电飞机电力系统开发的复杂任务,对于一些非线性、复杂的部件,难以用数学方程精确建模的系统,全数字仿真的结果只能提供一定的理论参考,可信度较低。其次,后期需要进行大量的实物测试试验,根据试验数据反复修改设计,不断迭代、优化,将会造成更多人力、物力和财力的浪费,而且开发周期较长、风险较大,甚至失败。因此,需要更加可信、高效的仿真技术来参与产品全生命周期的设计、开发及验证过程。

半实物仿真技术与传统的全数字仿真技术相比,它可以将系统中的部分实物接入整个仿真回路中进行物理电气信号连接,这部分子系统无需建模,仿真过程更加逼真,试验结果的可信度与参考价值更高。半实物仿真能够参与飞机电气系统设计的全生命周期。如:理论设计、全数字仿真验证、控制系统验证、被控对象验证、加载测试、集成测试等。通过此举可以及早发现系统各环节设计中存在的缺陷并改进,保证每个环节设计准确,降低实物集成测试风险,缩短产品研制周期、节约研发成本。而且有利于多学科大型复杂系统的联合仿真及新思路与新技术在多电、全电飞机电力系统探索和设计中的应用与推广。

半实物仿真技术作为近年来新兴的仿真技术,已经在航空、航天、船舶、汽车、电网等领域得到了广泛应用,但在航空电力系统的开发中应用较少。为此,本文基于NI LabVIEW-RT实时系统及平台对28 V飞机主电路系统的过压保护进行半实物研究,并设计了优化模型,解决了信号干扰、传感器精度不足、采样电阻精度不足带来的保护时间误差较大等问题,为未来多电、全电飞机电力系统的研究及大系统的联合仿真奠定了基础,具有较强的工程实践意义。

1 过压保护要求

飞机电力系统作为飞机的关键设备,其电力系统的可靠性直接影响飞机的飞行安全,目前飞机的电力系统除电能分配功能外,还包含许多保护功能,过压保护就是其中一项重要保护措施。电压过高将导致后一级用电设备无法正常工作,严重时甚至会烧坏用电设备。如果系统电压过高且不能及时切断或者隔离故障,那么待故障进一步扩大后还将产生更为严重的后果。因此,在飞机的电力系统设计中必须具备过压保护功能。GJB181A—2003对飞机电力系统过压保护有严格的要求,所有设备必须按照相应的要求进行设计。

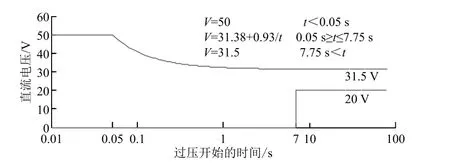

如图1所示,GIB181A—2003过压保护的要求具有反延时的特性,即电压超出规定越多,产生的危害也就越大,要求的保护时间也越短,需要快速切断和隔离故障通道,保护用电设备。电压超出规定越少,产生的危害也就越小,为防止尖峰、干扰等引起的电力系统误动作,要求的保护时间也越长。

图1 过欠压极限曲线

2 半实物仿真系统

2.1 系统硬件组成

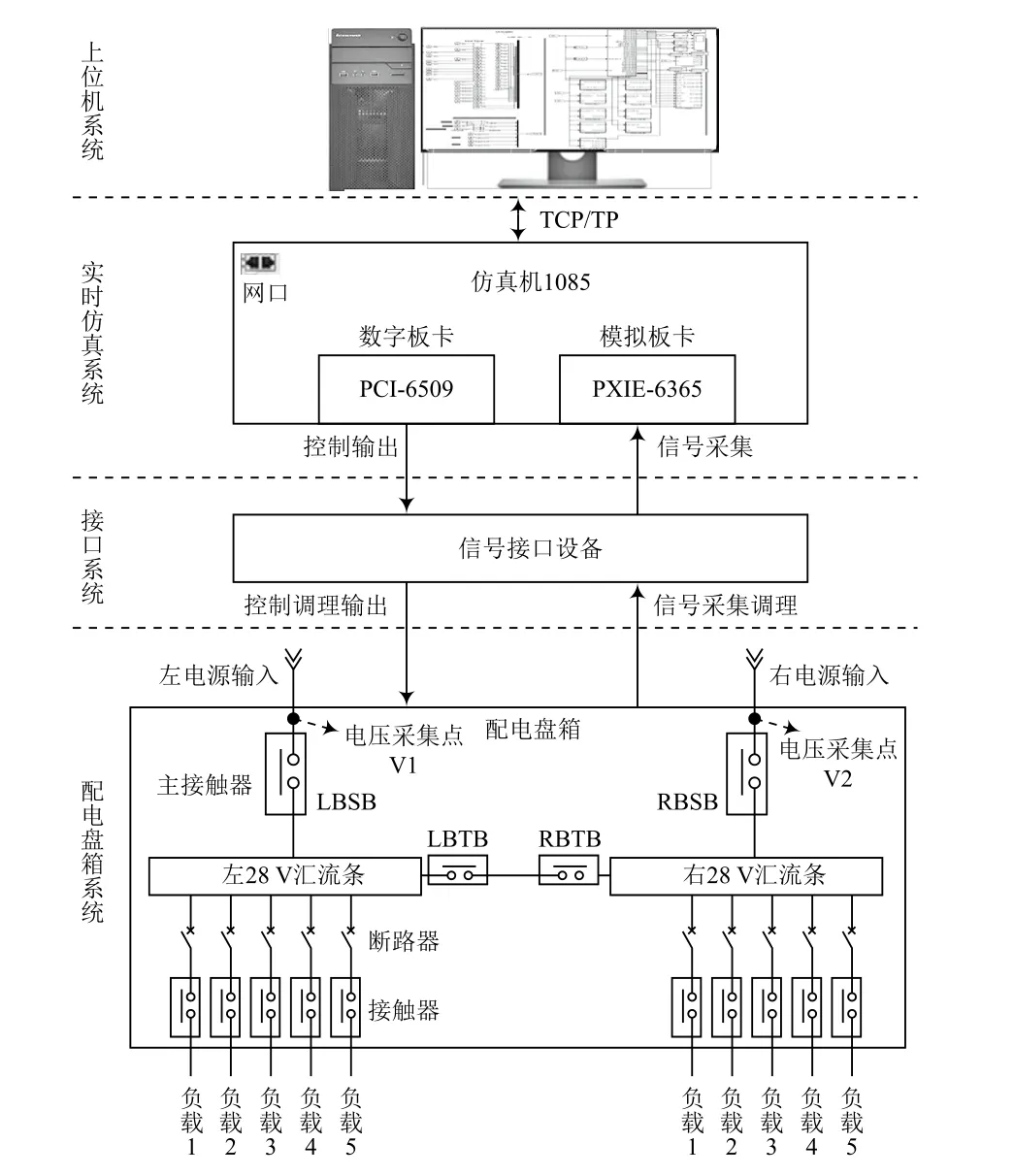

如图2所示,本文采用NI半实物仿真平台架构,系统主要包含:上位机系统、实时仿真机、接口系统、配电盘箱(被控系统)。

图2 系统硬件架构

上位机系统为一台高性能计算机,用来开发控制算法模型,并运行NI VeriStand开发软件编译、下载模型,实时监控系统状态。

仿真机系统为美国NI公司出品,包含主机箱1085和控制器8840,控制器内部安装LabVIEW-RT实时操作系统,其为半物理仿真的核心设备,仿真步长可达毫秒级,最小可达20 μs;另外,还安装了模拟量I/O板卡,用来采集系统中的电压信号值;安装的数字量I/O板卡,主要用来发送离散控制信号控制接触器动作。

信号接口系统用来匹配与实物配电盘箱对接的信号类型及大小,将电压传感器输出的信号匹配为仿真机系统板卡可接受的电压或者电流信号,将仿真机系统输出的控制信号转化为可以直接驱动真实接触的功率信号。

配电盘箱系统为被控对象,主要包含主接触器、电压传感器、汇流条、断路器等硬件设备。

2.2 系统软件流程

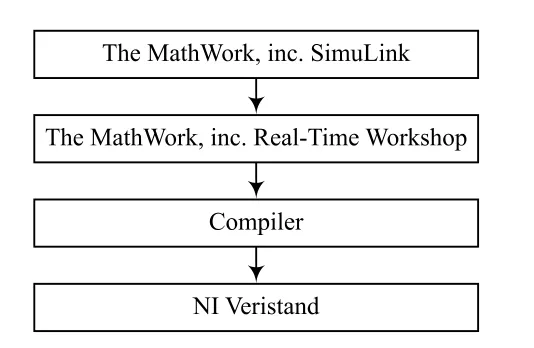

如图3所示,在MATLAB/SimuLink的环境当中创建过压保护系统模型,利用MATLAB RTW将SimuLink模型编译成C代码,利用VC将C代码编译为Model_name.dll,在NI VeriStand 中直接添加*.dll 文件。

图3 软件流程

2.3 系统工作原理

(1)上位机系统编译和加载过压保护模型,并实时监控系统状态,用来替代真实控制系统;

(2)设置外部电源电压值(用来模拟真实的机上电源)为正常工作电压28 V;

(3)接口系统接收来自配电盘箱系统的电压传感器采集的电压信号(电流型),并将其调理为实时仿真系统硬件可接受的幅值(±10 V)和信号类型(电压型),接收来自实时仿真系统输出的接触器控制信号(5 V),并将控制信号调理为接触器的驱动控制信号(28 V);

(4)实时仿真系统通过6365模拟量板卡采集电压信号,并实时判断系统电压状态。当系统发生过压故障时,实时仿真系统通过数字量板卡6509输出主接触器关断信号,执行过压保护动作,保护时间按GIB181A—2003过压保护的反延时特性曲线进行。

3 系统实时化建模

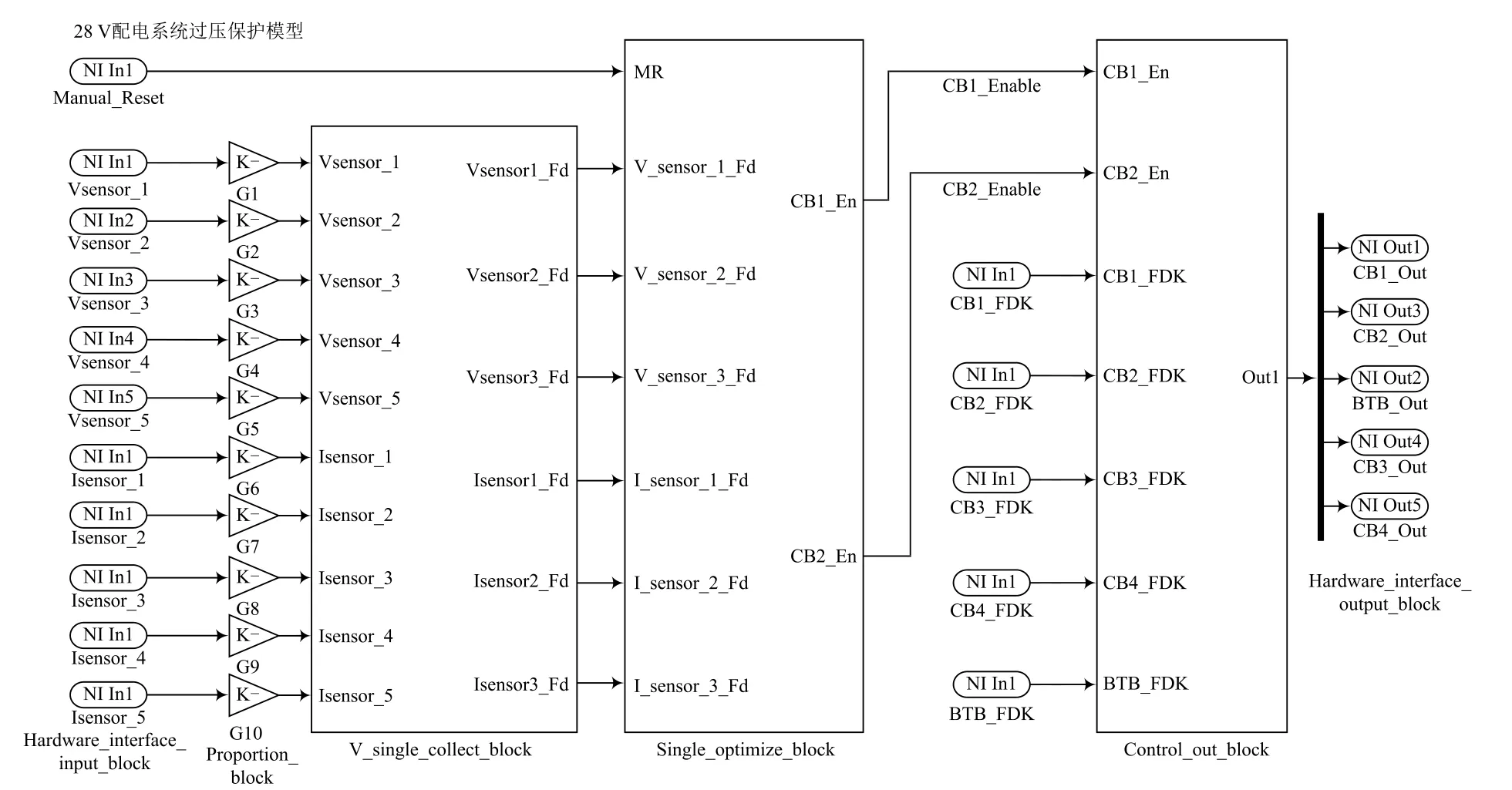

28 V主电路过压保护系统模型如图4所示,系统主要包含6个子系统。

图4 过压保护系统仿真模型

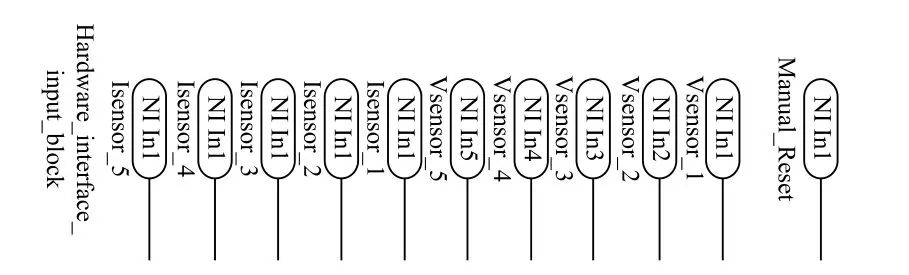

(1)输入接口模块(Hardware_interface_module)

如图5所示,输入接口模块主要用来完成模型与外部硬件接口的一一映射。读取28 V飞机主电路系统中的电压值。

图5 硬件接口模型

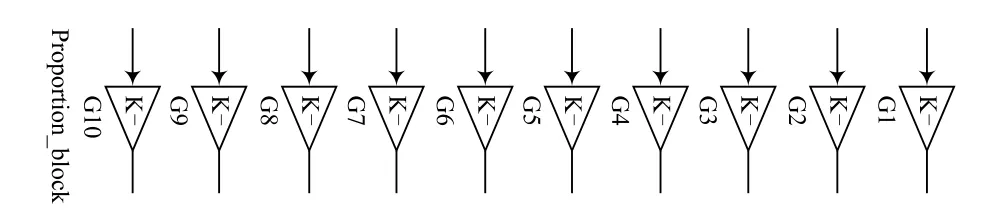

(2)变比模块(Variable_scale_module)

如图6所示,变比模块主要用来恢复真实的电压值,主要因为接口系统在采集电压值时将高压信号转化为低压信号,需满足实时仿真系统硬件板卡采集的电压范围(±10 V)要求,因此模型需要根据硬件的变比系数将采集的电压转化为真实的电压值。

图6 变比模型

(3)过压保护(Overvoltage_protection_module)

如图7所示,过压保护模块主要判断系统是否存在过压情况,并根据GIB181A—2003过压保护曲线的要求对系统实现反延时保护功能。

图7 过压保护模型

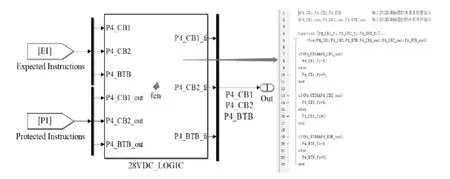

(4)控制模块(Control_module)

如图8所示,控制模块主要是根据上一级判断的结果输出相应接触器的关断与接通信号,如果发生过压故障,控制输出模块输出逻辑0(接触器断开命令),反之则输出逻辑1(接触器接通命令)。

图8 控制输出模型

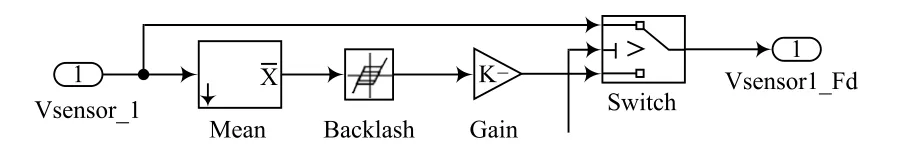

(5)优化模块(Signal_optimization_module)

如图9所示,优化模块主要用来处理信号干扰、修正传感器及采样电阻误差,使系统能够得到一个波动小的信号。

图9 优化模型

(6)输出接口模块(Output_interface_module)

如图10所示,输出接口模块主要用来完成模型与外部输出硬件6509板卡的一一映射,输出接触器控制逻辑信号。

图10 优化模型

4 测试结果与分析

为验证优化模型的效果,本文进行了未优化和优化的过压保护模型半物理仿真测试。由于国军标的过压保护在过电压较低时,反延时时间差别较大,为秒级,系统保护应该更灵敏。在过电压较大时时间差别较小,为毫秒级,因此在选取过压测试点时,过电压较低时选取的测试点较密集,在过电压较大时选取的测试点较稀疏。具体过压测试点选取为31.5 V、31.55 V、31.6 V、31.65 V、31.7 V、32 V、35 V、40 V、50 V。图11为现场测试实物。

图11 现场实物

4.1 未优化模型测试结果

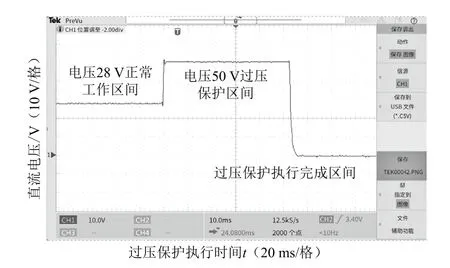

由于测试点较多,本文只给出了2个点的测试波形。图12、图13所示为未优化的模型在31.5 V、50 V的过压保护波形。

图12 模型未优化31.5 V过压保护曲线

图13 模型未优化50 V过压保护曲线模型

由图11可以看出,当电压输入达到31.5 V时,按照GIB181A—2003的要求,系统应该延时7.76 s之后切断过压通道的电源。

由图12可以看出,当电压输入达到50 V时,按照GIB181A—2003的要求,系统应该延时50 ms后切断过压通道的电源,真实测试时间为53 ms,误差为3 ms。

分析上述结果产生的主要原因,发现是受电压传感器采集精度的影响。本系统选择的电压传感器精度为0.5%,电压在过压临界值31.5 V时产生误差0.157 5 V;采集得到的电压信号叠加了干扰信号产生的误差。按照GIB181A—2003的过压保护要求,31.5 V对应保护时间为7.758 s,3.16 V对应保护时间为4.231 8 s,电压相差0.1 V,但时间相差3.526 3 s。较小的电压波动对系统的保护时间影响较大,电压传感器的误差及干扰信号的影响不能忽略。

本文提出了一种优化方案,将原始信号分两步进行优化,最后得到与实际电压值接近的信号,再进行过压保护判断。

如图14(a)所示,当电压输入为31.5 V,原始采样的电压信号较大,波动达到(31.5±0.3)V时,先对原始信号求平均值,此处平均值时间不宜过长。过长的时间滤波效果虽然较好,但同时延时较长,部分区间的电压点将不能正常保护,尤其在电压较高时,过长的延时无法忽略。但时间也不宜过短,否则滤波输出的波形虽有所改善,但波动仍然较大。本文经过反复论证,取平均值时间为10 ms。经过半实物仿真测试,如图14(b)所示,滤波输出的电压信号波动为(31.5±0.05)V,采用平均值法可以使精度提高6倍。

图14 31.5 V电压采样优化与未优化信号对比图

经过上一步优化,虽然使误差系统电压采集误差修正在±0.05 V范围内,但在过电压较低时,0.05 V的电压误差仍然会造成保护时间存在约2.3 s的误差。因此,本文进一步对信号进行了间隙非线性优化,选择间隙±0.075 V,主要目的是在一个仿真步长内,当信号波动未超过±0.075 V时,输出值与上一个仿真步长的输入值保持一致,当波动超过±0.075 V时,在下个仿真步长输出当前值,起到平波作用,使采样电压保持定值。

4.2 优化后模型测试结果

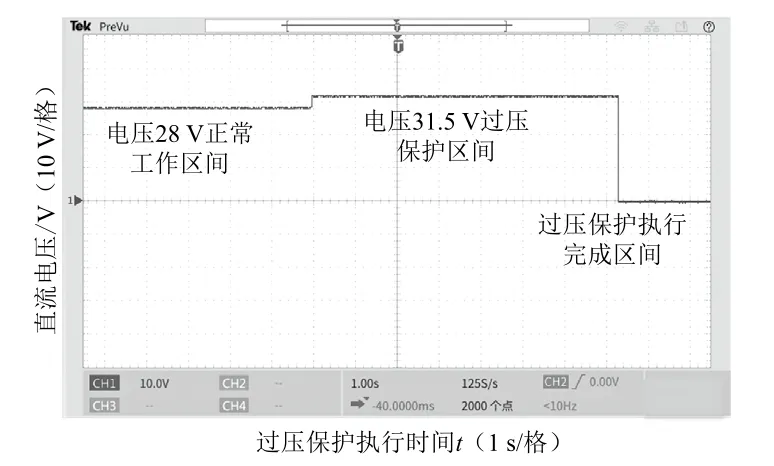

图15、图16给出了优化后的模型在31.5 V、50 V时的过压保护波形图。

图15 模型优化后31.5 V过压保护曲线

图16 模型优化后50 V过压保护曲线

由图15可以看出,当电压输入达到31.5 V时,系统在经过7.3 s的延时之后切断了过压故障通道的电源,完成了过压保护动作。

由图16可以看出,当电压输入达到50 V时,系统经过52 ms的延时之后切断了过压故障通道的电源,完成了过压保护动作。

因此,在模型优化后,无论在过压较低或过压较高时,半实物仿真控制系统均能按照要求执行保护动作,并且精度较高。

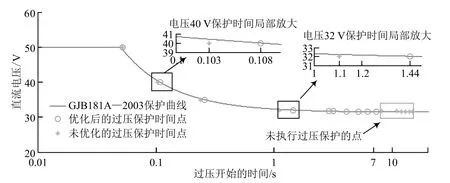

4.3 其他测试点与GIB181A—2003对比分析

为了更加直观地分析及验证系统设计和优化的效果,本文将未优化、优化模型的测试结果与GIB181A—2003的过压曲线进行对比分析,结果如图17所示。

图17 优化与未优化仿真结果对比

未优化的模型,当电压输入在3.15 V与3.17 V之间的区间点时均为执行保护动作,电压信号误差较大(31.5±0.3)V。当波动在31.5 V以下时,控制系统误以为系统未发生过压故障,所以无动作。当电压较高时,结果与GIB181A—2003的过压曲线一致,最大误差为0.002 s,误差比例为4%。

优化后的模型测试结果:9个测试点均执行保护动作,拟合的曲线基本与GIB181A—2003的过压曲线一致,过压较高时最大误差为0.001 6 s,过压较低时最大误差为0.358 3 s,误差比例分别为3.2%和4.6%。

5 结 语

本文基于NI LabVIEW-RT实时系统及平台对28 V飞机主电路系统的过压保护进行半实物研究,并对保护时间不理想的问题进行了平均值和非线性间隙的优化,通过设计参数、半物理仿真验证,使得控制系统判断电压准确、执行过压保护动作迅速,达到了GIB181A—2003的要求。本文为未来多电、全电飞机的电力系统开发和集成实验提供了一条新的途径。