涡轴发动机腐蚀敏感性试验设备初步研究

陈武 陈玮 邹宝军 韦海龙 傅佩颖

(中国航发湖南动力机械研究所,湖南株洲 412002)

0.引言

直升飞机在沿海地区/海域上空执行任务时处于海洋大气环境中。此种环境下的腐蚀破坏己成为影响涡轴发动机性能、寿命、成本和安全的主要问题之一[1]。海洋环境适应性是评价舰载武器装备的重要要素[2],长期工作于海洋环境的发动机明显较同型别的非海洋环境下工作的发动机腐蚀严重。《航空涡轮螺桨和涡轮轴发动机通用规范》(GJB242-87)对我国的军用航空涡轮轴发动机腐蚀敏感性试验提出了一般要求[3]。本文对航空涡轮轴发动机腐蚀敏感性试验设备进行了初步探索,未涉及试验设备的详细设计。

1.国军标试验要求及其解读

1.1 国军标要求

试验要求详见《航空涡轮螺桨和涡轮轴发动机通用规范》(GJB242—87)4.6.4.3节。本文只对试验流程相关的部分进行描述。

试验过程中,发动机需要在运转状态下吞入一定盐雾浓度/湿度/温度的气体,并在不同盐雾浓度/湿度/温度环境下存放。

含盐的空气应通过发动机燃气流路和发动机的外表面。

发动机吸入的盐液浓度稳定在重量的200PPb。

1.2 国军标解读

国军标规定的试验流程及要求是模拟海军用舰载机在服役过程中面临的全工况条件,即飞行执行任务、甲板停放、机库停放等的综合使用过程。其中关于盐浓度、温度、湿度等的规定是为模拟典型太平洋海面环境。通过该试验的发动机即表明具备在海面服役的能力。

1.3 试验方案的选定

在本文之前,中国航发湖南动力机械研究所的科研人员提出了一套简易的腐蚀敏感性试验方法,即制作一套盐雾喷洒装置,将其喷口连接在发动机进气导流盆上进行试验。此方法存在多种不足,如未考虑国军标中对温度与湿度的要求,发动机外表面未被盐雾气流覆盖,吞入的盐雾量基本一定,而发动机状态变化导致吞入的盐雾浓度发生变化,不是恒定的200PPb等,与国军标要求差距较大。

试验的重点及难点在于无论发动机是何种工况,在特定阶段,其吞入的盐雾气体的浓度、湿度及温度需保持恒定,也即要求发动机处于一股源源不绝的“海风”之中。因此试验人员继续提出两种方案:在海边建设试车台,或者在已有试车台模拟出海风。前者的优点在于模拟环境更为真实,但因车台所有设备均处于海风腐蚀环境下,且需要抽调人手在海边建立、维护试车台,故人力物力成本投入巨大,且海风的盐雾浓度/湿度/温度不一定符合国军标要求。后者的优势是成本较低,但需要设计一套精密的“海风”发生装置以便源源不绝地给发动机提供气源,并制作一个隔离舱将腐蚀气体及发动机与外界隔离。考虑成本因素及对军标的符合性,本文选取后者。

2.试验设备

2.1 腐蚀性气体发生装置

该装置用于向发动机提供满足国军标温度、湿度与盐雾浓度要求的空气。系统主要由进气单元、温度模拟单元、湿度模拟单元、盐雾模拟单元、防护舱单元和测试控制单元组成。

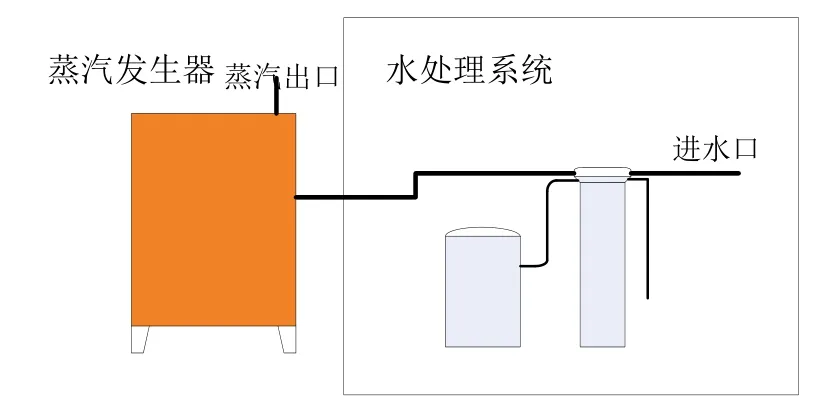

发动机的腐蚀性试验装置中气源由进气单元提供,考虑盐雾试验要求发动机内外表面均处于盐雾环境,按最大进气流量的1.5倍设计供气;温/湿度条件由温湿度模拟单元提供;盐雾条件由盐雾单元提供。装置原理如图1所示,其具体工作原理为:气源供气经过温度模拟单元调节至设定温度后,进入温湿度混合器;同时湿度模拟单元向温湿混合器喷入水蒸气,使空气充分混合吸收,形成满足条件的温湿气体;随后盐雾模拟单元向盐雾混合器中来流温湿气体喷入盐雾并混合均匀,形成满足盐浓度要求的温湿盐气体。发动机包含在防护舱内,混合后气体经过导流由发动机吸入。经试验后气体直排到试验间外大气中。通过温、湿度模拟单元、盐雾单元及管路阀门调节后,温湿度、盐雾条件可达到要求指标。

图1 腐蚀性气体发生装置原理图

因国军标未规定腐蚀气流的速度与压力,研究人员拟将速度限制在8.5m/s以下(对应台湾海峡与吕宋海峡上0空年平均风速[4]),压力控制在大气压±500Pa。

2.1.1 进气单元

进气单元由变频风机、干燥过滤器(含制冷装置)等组成。

变频风机与电动进气流量调节阀共同作用,控制供气流量。

干燥过滤器用以除去压缩空气中水、水蒸气、垃圾、油污等有害物质,保障系统正常运转。

2.1.2 温度模拟单元

温度模拟单元由加热器、送气管道等组成,用于模拟发动机的进气温度。气源供气至管路内,经过温度模拟单元中电加热器的升温调节至目标温度,系统根据温度闭环反馈调节实时改变加热功率,提高进气温度的控制精度。设计加热系统的热功率可满足设计流量下常温气体温升至50℃的要求。

加热器采用高效开路镍铬合金电子加热器。控制使用无触点控制方式(SSR),由各自的智能温度控制仪配合温度传感器进行自动调节与控制,其加热功率无级连续可调。采用SSR(固体继电器)无触点全程控温,可以防止产生火花和静电。配置双重可调超温保护装置,确保系统安全。

加热过程闭环控制原理为:通过PLC控制器发送4mA~20mA控制信号给可控硅,控制可控硅输出给电加热器的功率,从而控制电加热器输出的热量,控制管路中气体的温度。控制点处的热电阻将闭环控制温度反馈值送至PLC控制器,并与当前温度设定值进行比较,通过PID控制算法计算后,当控制点温度低于当前温度设定值时提高可控硅功率输出,当控制点温度高于当前温度设定值则降低可控硅的功率输出,从而实现升温过程的温度闭环控制。

2.1.3 湿度模拟单元

湿度模拟单元由水处理器、蒸发器、温湿度混合器、加湿管道等组成。

蒸汽发生发器作用是将水塔输送过的水汽化为水蒸气。在供水进入蒸汽发生器前,设计经过水处理器将水进行软化处理,防止长期工作后蒸发室内结成水垢影响其加热效率。

如图2所示,水蒸气与来流热空气在温湿度混合器内进行充分混合,达到设定湿度。温湿度混合器为静态混合器,混合器内没有运动部件,可靠性较高,其依靠组装在管内混合单元使互不相容的流体在混合器内流动时发生分流、合流、旋转等运动,促使每种流体都达到良好的分散,流体间达到良好的混合。

图2 电加热蒸汽发生器

2.1.4 盐雾模拟单元

盐雾模拟单元主要由盐水箱、微量盐雾输送混合装置、调节阀、相应管路组成,用于模拟发动机进气的盐雾环境。

根据标准GJB242-1987可知,在循环过程中盐溶液浓度稳定在重量的200PPb,换算可得盐雾浓度约为0.24mg/m3。依据供气量可算出盐溶液的质量流量,再结合总试验时间可得所需盐水量。

盐溶液的配置根据GJB242-1987,配试验盐水需使用去离子水或蒸馏水。将配置好的盐溶液放置在溶剂槽内,盐水箱由耐盐水腐蚀的材料CPVC板制成,设计微量液体输送混合装置将盐雾喷射至主流气体中并进行均匀混合,从而向发动机进行供气。

为保证实际供气中盐雾浓度满足试验要求,在试验前对试验系统供气中盐雾含量进行检测标定。标定采用如下方法:在送气管路靠近箱体位置处设置取气管进行采样,将采样所得气体溶于蒸馏水中,然后对溶液进行关键元素分析检测,进而计算得出发动机入口的气流的含盐浓度值,同时将结果与盐雾喷射流量进行对比标定。此后在试验过程中即可通过控制盐雾喷射流量来控制供气中的盐雾浓度。

2.1.5 系统管路设计

加热器后所有管路做硅酸铝棉保温处理。

微量盐雾混合装置以及之后的管路均采用PP管,管路外加伴热带进行自加温防止管路中含盐湿气进行冷凝结晶。

排水管路材质采用防酸、碱的PP管做排水管路。

温湿混合器后主管路上设置一路支管路,主、支管路上均配置调压阀以达到调节气体压力的目的。

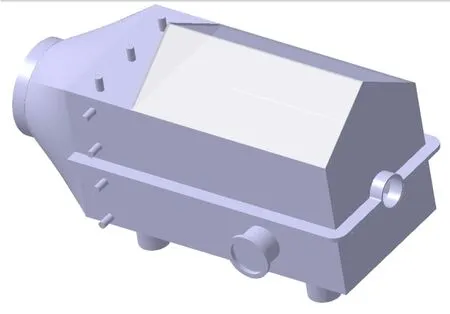

2.2 防护舱

防护舱用于将发动机与车台设备(飞轮、测功器等)隔离开来,以使腐蚀性气体不对车台设备产生腐蚀。

如图3所示,上半舱由一部分由硬质透明(方便观察监控)PVC塑料板制成,为三棱柱结构,顶部夹角110°,可避免冷凝水滴落;一部分为长方体结构,内外壳体均采用PP塑料板拼接而成。下半舱为长方体结构,底部设置穿舱口,为发动机安装架支撑腿通路,内外壳体均采用PP塑料板拼接而成,底部设置钛合金铠装式电加热管的加热层(防止冷凝)及排水装置。舱壁内表面带电镀膜装置,可除雾防冷凝水,并做耐热隔热处理。上下半舱之间采用充气式硅橡胶密封。

图3 防护舱示意图

下半舱左侧与排气引射筒相接,在附近开法兰孔连接管路通大气,管路上设置抽气装置,以将进入舱内又未被发动机吸入的气体抽离至室外大气(通过监测舱内压力,当舱内压力大于500Pa时自动开启,当舱内压力回复至大气压时停止)。

舱内与舱外分别安装开启压力为1kPa的安全阀。

下半舱右侧留孔供发动机轴系通过,并做好密封。其他箱体密封采用耐高温、耐腐蚀硅胶条密封方式,保证箱内腐蚀气体不泄露。

每个半舱适当位置安有起吊螺栓。

支撑腿与安装平台加厚橡胶垫以隔振。

2.3 试车台防护工作

应将防护舱内除发动机以外的试验设备采用热浸镀锌的表面防腐蚀处理,关重件如连接轴等制作备件以便试验过程中进行更换。

考虑到防护舱内的密封效果不可能达到100%,故试车台的舱外设备如水力测功器、仪器、仪表等采用简易防护罩/油纸等进行覆盖,且试验中控制防护舱内的压力为轻微负压,以使舱内气流不外溢至舱外而腐蚀其余设备。

3.结论与建议

本文对涡轴发动机腐蚀敏感性试验的试验设备展开了初步研究,为该试验的开展提供了技术储备。

该方案的缺点是试验方案/设备建立在常规科研试车台之上。建议可对腐蚀敏感性专用试车台的建设展开研究。