二维弹道修正引信冲压成形导转翼面设计方法

陈 超,张 英,肖晨星

(西安机电信息技术研究所,陕西 西安 710065)

0 引言

二维弹道修正引信具有低成本精确打击的优势。无需全新研制弹药,仅通过更换修正引信即可对大量库存无控弹药进行低成本灵巧化改造,在同样毁伤概率条件下大幅减少弹药消耗量[1]。目前国际上技术较为先进的二维弹道修正引信方案大都采用在引信头部安装两对翼面来进行修正控制:一对升力翼面进行弹道修正,一对导转翼面对引信头部进行滚转控制。滚转控制主动力矩有电磁力矩和气动力矩,典型代表分别为美国的PGK[2],英国BAE的银弹引信[3]和以色列的Top GUN等。

可动翼二维弹道修正引信通过减旋机构实现修正组件相对弹丸整体减旋,通过导转翼面产生气动导转力矩进行滚转姿态稳定控制,而减旋机构与制式弹丸间的摩擦力矩会对修正组件滚转稳定控制产生干扰。现有导转翼面大多是菱形翼面,为适应摩擦力矩的干扰,一般通过舵机传动机构设计使得导转翼面反偏角度大于正偏角度,以对摩擦力矩进行等效补偿,对引信总体设计和控制算法均提出较高的要求;同时,菱形导转翼面采用切削加工工艺制造,前期加工过程表明,单片导转翼面的切削加工需在四轴数控机床耗时2 h以上,对量产后的进度及成本控制带来挑战。

本文针对以上需求并结合二维弹道修正引信气动控制特点提出一种采用冲压成形工艺的导转翼面设计方法,并对其气动特性进行了仿真分析。

1 导转翼面应用工况分析

1.1 引信滚转角动力学模型

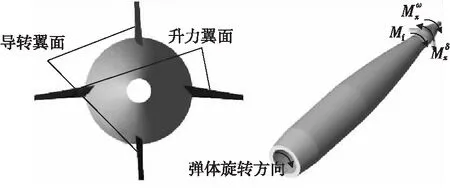

采用可动翼二维弹道修正引信的修正弹如图1所示。

图1 二维弹道修正引信的修正弹Fig.1 Correction projectile with two-dimensional trajectory correction fuse

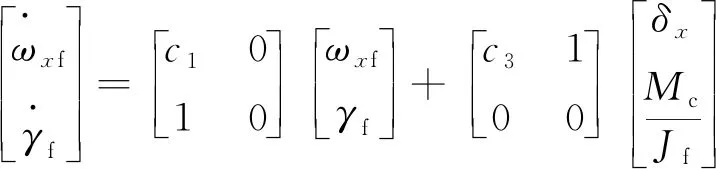

(1)

式(1)中,Jf为引信极转动惯量,ωxf为引信滚转角速率,γf为引信滚转角,δx为引信导转翼面偏转角,Mc为弹丸与引信之间的耦合力矩,c1和c3为引信滚转角运动动力系数,c1和c3可表示为:

(2)

由式(1)及式(2)可以看出,引信的滚转角控制与导转翼面偏转角及单位舵偏角产生的气动导转力矩相关。因此,在导转翼面偏转角一定的情况下,导转翼面应提供较大的导转力矩才能对引信头部进行有效的滚转角控制。

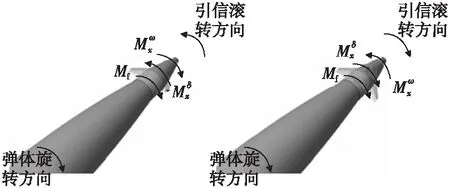

1.2 引信不同滚转方向下的导转控制力矩

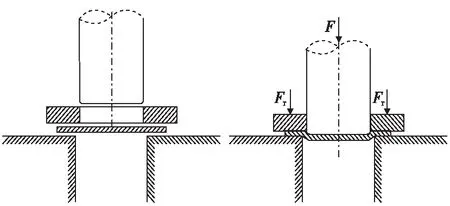

对于采用可动导转翼面的二维弹道修正引信来说,导转翼面的偏转方向不同所产生的导转控制力矩方向不同,即可以控制引信头部与弹体同向滚转或反向滚转,如图2所示。

图2 引信滚转方向与弹体旋转方向Fig.2 The fuze direction and the projectile body rolling direction

当需要控制引信头部与弹体反向滚转时,导转翼面所产生的导转控制力矩大小需要满足:

(3)

当需要控制引信头部与弹体同向滚转时,由于引信在飞行过程中通过减旋机构减旋至较低的转速,弹体保持原有转速旋转,转速可达300 r/s,故弹丸转速高于引信转速,而减旋机构摩擦力矩方向始终是阻碍相对运动的[5],故导转翼面所产生的导转控制力矩大小需要满足:

(4)

由式(3)及式(4)可以看出,控制引信头部与弹体反向滚转时所需导转控制力矩较大,控制引信头部与弹体同向滚转时所需导转控制力矩较小。为保证引信滚转控制的稳定高效,在设计导转翼面时应考虑不同滚转方向下的导转控制力矩不同。

2 冲压成形导转翼面设计

2.1 冲压成形用于弹道修正引信的优势

二维弹道修正引信部件设计应面向大规模批量化、机械化生产,并且降低制造成本,以保持其效费比高的优势。冲压成形技术属于金属无切削加工工艺,利用各种板类材料制造出任何几何形状的冲压产品。冲压成形在金属加工方法中是比较经济的,加工方法简单,消耗工时少,材料利用率可达到70%~80%,相比传统金属切削加工生产效率提升5倍以上。随着冲压技术的发展以及金属材料品种不断扩大,机械物理性能不断提高,冲压制品代替金属切削加工制品的趋势越来越大[6]。

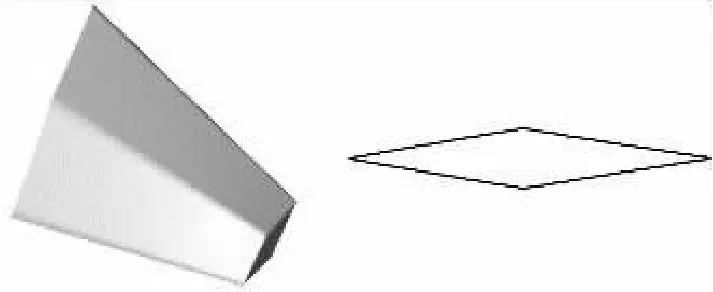

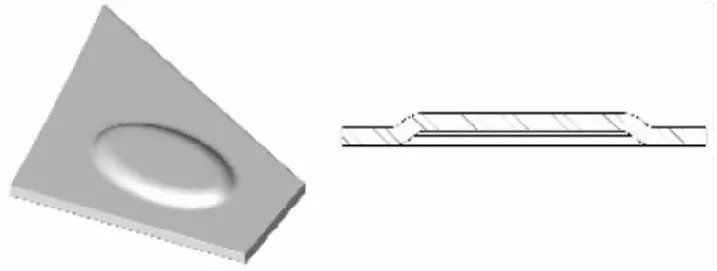

现有二维弹道修正引信翼面都为金属切削加工而成,且多采用菱形翼型,如图3所示。基于上述冲压成形技术的优势,本文将冲压成形技术用于二维弹道修正引信导转翼面设计。

图3 切削加工的菱形翼型翼面Fig.3 Diamond wing formed by metal cutting

2.2 冲压成形导转翼面外形设计

菱形翼型的波阻系数最小[7],但对于导转翼面来说,其仅提供一个绕弹轴方向的气动力矩,这个力矩仅影响引信相对弹体的旋转,对于弹道的影响很小[8]。故可以适当增加导转翼面的翼型弯度以提高单个翼面的升力系数[9],进而提升导转控制力矩。

冲压成形加工导转翼面采用模具和冲压设备对板材施加压力,使板材产生塑性变形,从而获得具有一定形状和气动特性的导转翼面,加工过程如图4所示,成形后翼面如图5所示。

通过冲压成形加工,翼面截面由对称翼型变为了有弯度翼型,翼面弯度的增加进而增加了上下翼面压强差,增大了单个翼面的升力系数。当两个所述导转翼面对称的布置在引信头部时,能产生较大导转控制力矩。

图4 翼面冲压成形过程Fig.4 Stamping forming process of the wing

图5 冲压成形的翼面Fig.5 Wing formed by stamping

3 气动特性分析

3.1 计算模型及网格化分

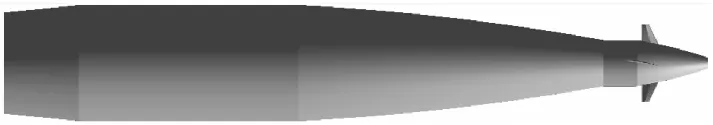

为对比分析冲压成形导转翼面的气动特性,本文分别对配用传统切削加工菱形翼型导转翼面和配用冲压成形加工导转翼面二维弹道修正引信的155 mm底凹弹进行数值模拟仿真,计算模型如图6所示。两种计算模型弹体及升力翼面完全相同,导转翼面的平面形状及面积相同,偏转角度都为10°,仅翼面截面不同。冲压成形导转翼面为有弯度非对称翼面,其正偏与反偏所产生的气动力不同,故配用冲压成形导转翼面的计算模型有两种导转翼面偏转状态。

图6 全弹计算模型Fig.6 The simulation shape of whole projectile

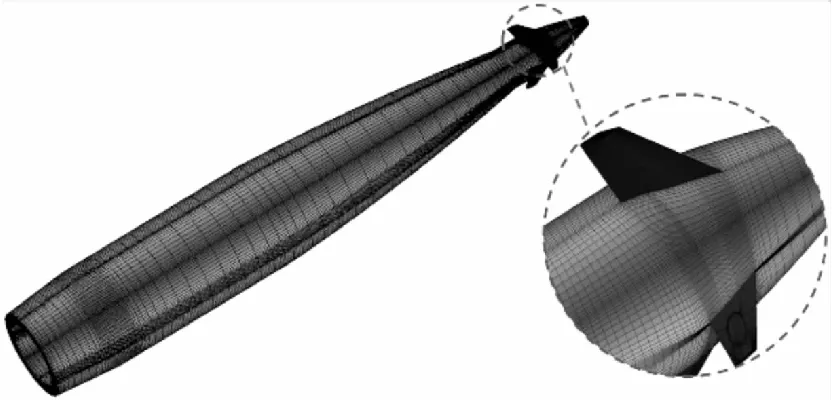

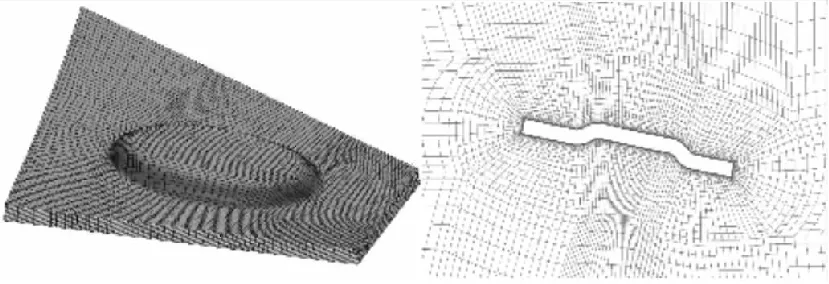

对全弹计算模型进行空间结构网格划分。采用ANSYS ICEM CFD生成多块结构化网格,网格量约为710万网格单元,弹体距远场边界约20倍弹长距离。配用切削加工菱形翼型导转翼面二维弹道修正引信弹体的计算网格较为简单,且相关文献较多,此处只展示配用冲压成形加工导转翼面二维弹道修正引信弹体的计算网格。全弹表面网格如图7所示,导转翼面网格细节如图8所示。

图7 全弹表面网格Fig.7 The surface grid of whole projectile

图8 导转翼面网格细节Fig.8 Grid distribution of roll wing

3.2 边界条件及求解器设置

数值模拟计算采用雷诺时均N-S方程方法(RANS方法),Spalart-Allmaras(SA)湍流模型求解流场,该方法适用于飞行器扰流流场计算,湍流模型适用于具有壁面限制的流动问题,计算量较小并且稳定性较好[10]。

计算边界条件参数设置:密度为1.225 kg/m3,压力为101 325 Pa,温度为288.15 K。

3.3 数值模拟仿真结果

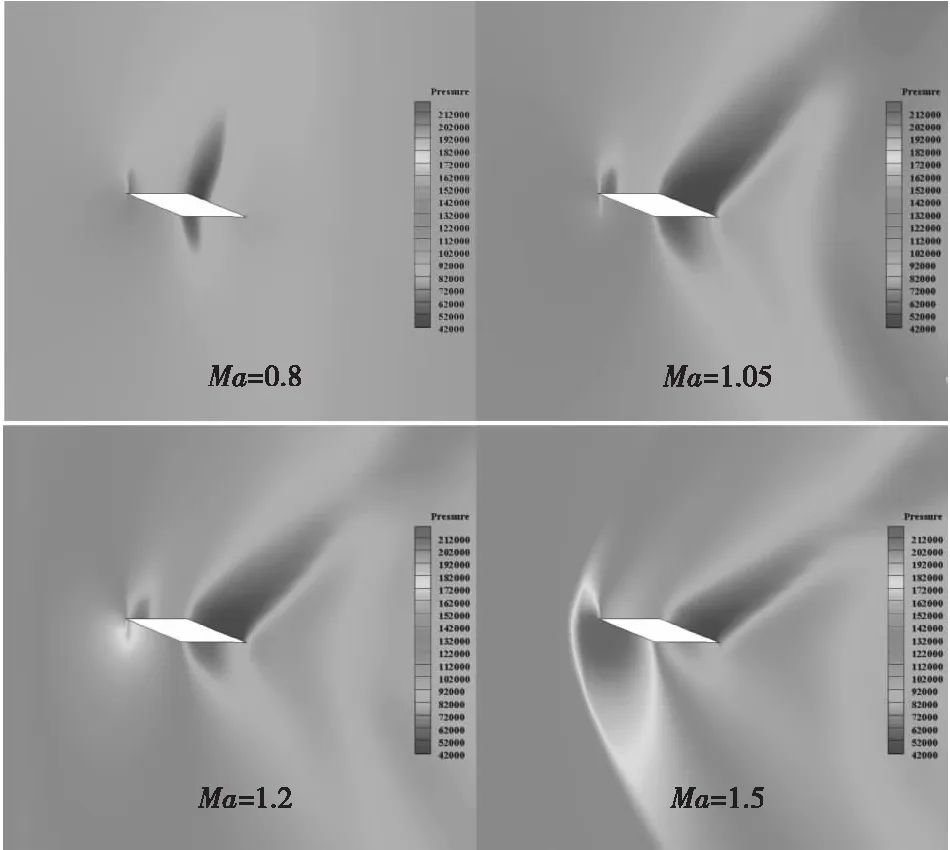

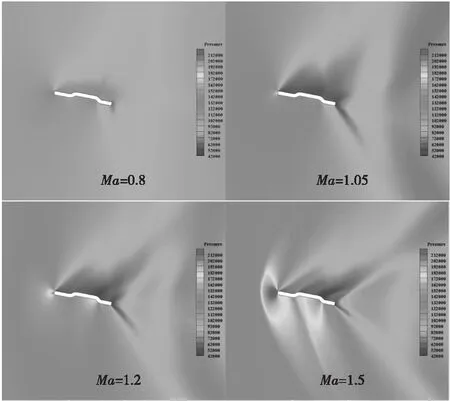

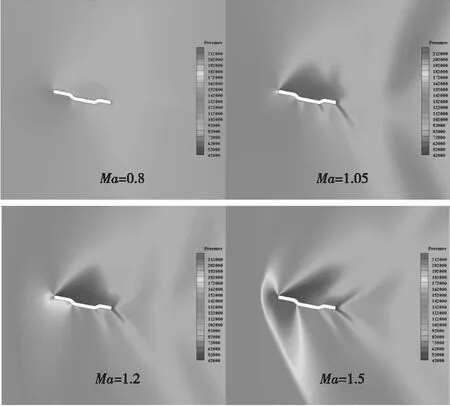

计算工况:来流马赫数为0.8、1.05、1.2、1.5,攻角为0°。

图9给出了切削加工菱形翼型导转翼面截面的流场压力云图,图10给出了冲压成形导转翼面正偏时翼面截面的流场压力云图,图11给出了冲压成形导转翼面反偏时翼面截面的流场压力云图。对比图9—图11可以看出,冲压成形导转翼面下部的高压区域及上部的低压区域在各马赫数下都要大于菱形翼型导转翼面,上下翼面的压差的增大导致单个导转翼面的升力增加,从而增加了导转力矩。对比图10及图11可以看出,冲压成形导转翼面正偏时翼面下部有翼面前缘和靠近后缘的凹陷处两个高压区域,冲压成形导转翼面反偏时翼面下部只有翼面前缘一个高压区域,因此冲压成形导转翼面正偏产生的导转力矩大于负偏产生的导转力矩。

图9 菱形翼型导转翼面截面流场压力云图Fig.9 The pressure nephogram in slice plane of diamond roll wing

图10 冲压成形导转翼面截面流场压力云图(正偏)Fig.10 The pressure nephogram in slice plane of roll wing formed by stamp(positive deflection)

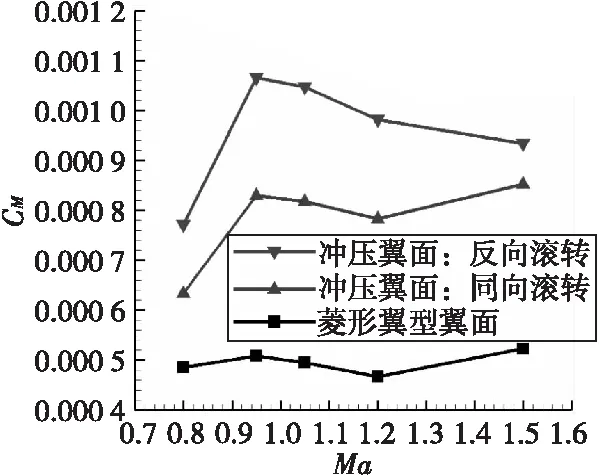

图12给出了导转力矩系数随马赫数变化曲线,图13给出了阻力系数随马赫数变化曲线。由图12可以看出,冲压成形的导转翼面相比切削加工菱形翼型导转翼面大幅提升了导转力矩,最大提升幅度可达110%,表明冲压成形导转翼面产生导转控制力矩能力更强;并且冲压成形导转翼面在偏转角度相同但偏转方向相反的情况下产生的导转力矩大小不同,使引信头部与弹体反向滚转的导转力矩大于使引信头部与弹体同向滚转的导转力矩,表明冲压成形导转翼面能够补偿减旋机构摩擦力矩,对引信头部的滚转控制效率更高。

图11 冲压成形导转翼面截面流场压力云图(反偏)Fig.11 The pressure nephogram in slice plane of roll wing formed by stamp(negative deflection)

图12 导转力矩系数随马赫数变化曲线Fig.12 The change curve of rolling moment coefficient with Mach number

图13 阻力系数随马赫数变化曲线Fig.13 The change curve of drog coefficient with Mach number

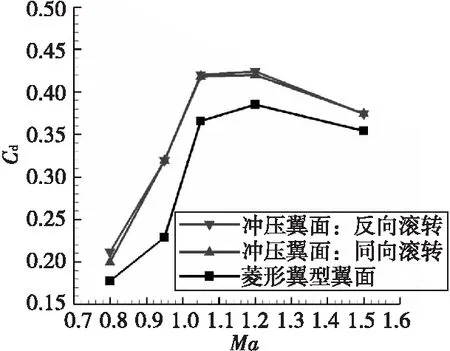

由图13可以看出,冲压成形的导转翼面相比切削加工菱形翼型导转翼面阻力系数较大,且冲压成形导转翼面的偏转方向对阻力系数影响不大。虽然将波阻系数较低的对称菱形翼型更换为不规则形状的有弯度翼型会增加阻力,带来射程损失,但相比导转力矩系数的大幅提升,阻力系数增加幅度较小。

4 结论

本文提出一种二维弹道修正引信冲压成形导转翼面设计方法,该方法通过模具和冲压设备对板材施加压力,使板材产生塑性变形,从而获得所需的有弯度翼形。对冲压成形导转翼面的气动特性进行数值模拟仿真分析,结果表明,冲压成形的导转翼面相比切削加工的菱形翼型导转翼面大幅提升了导转控制力矩,且在偏转角度相同但偏转方向相反的情况下产生不同大小的导转力矩,能够补偿减旋机构摩擦力矩,进而提高对引信的滚转控制效率,并且能够降显著提升量产加工效率、降低成本。后续将通过风洞试验进一步验证其气动特性。