云南某铜铅混浮尾矿回收锌铁选矿试验研究*

代生权,周东云,庄世明,孙 吕,陈艳平

(云南黄金矿业集团股份有限公司,云南 昆明 650200)

矿山资源是国家经济建设和社会发展不可或缺的物质基础,而铜铅锌矿产作为我国重要的战略性矿产资源,随着国民经济的高速发展,铜铅锌矿产资源消费速度日增,国内日渐出现资源供应紧张的局面,无论是矿产资源勘查力度,还是矿产资源回收水平,都应尽力提高。

云南某选矿厂采用“铜铅混浮-铜铅分离”的生产工艺回收矿石中的有价元素铜、铅及伴生元素银。随着矿脉的变化,原矿含锌、铁品位有逐渐提高的趋势,生产数据统计表明,目前铜铅混浮尾矿含锌品位1.70%左右,含全铁品位23%左右。试验以铜铅混浮尾矿作为研究对象,就有价金属元素锌、铁回收进行了详细的试验研究,采用绿色环保药剂X-46、BK906分别作为选锌活化剂、捕收剂,降低了生产回水中残留药剂对铜铅混浮的影响、减轻环保压力及有效回收金属元素锌,同时对选锌尾矿进行铁资源的回收,通过“一粗一精”弱磁选工艺流程,达到了铁资源回收利用的目的。

1 原矿性质

试验矿样为铜铅混浮尾矿,金属硫化矿主要为闪锌矿、少量的磁黄铁矿、方铅矿和黄铜矿等,金属氧化矿物主要为磁铁矿和褐铁矿,脉石矿物主要为透闪石和透辉石,其次为方解石和黑柱石,少量的石英、石榴子石、白云母、长石以及磷灰石等。矿样粒度细,小于0.074 mm粒级含量达到83%左右,闪锌矿单体解离度高达到80%。磁铁矿主要以自形、半自形晶产出,部分磁铁矿以集合体的形式嵌布,磁铁矿的整体粒度较细,主要分布在(0.100~0.010)mm之间。矿样主要元素分析结果见表1,锌物相分析结果见表2,选锌尾矿铁物相结果表3。

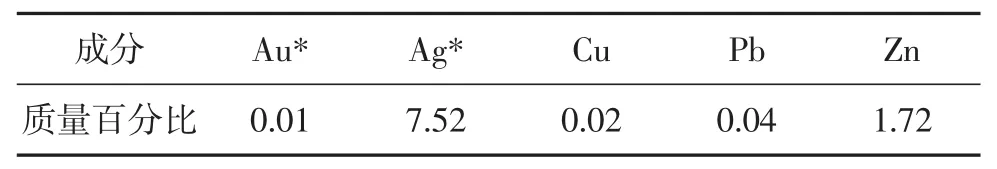

表1 矿样主要元素分析结果Tab.1 Main element analysis results of ore samples %

表2 锌物相分析结果Tab.2 Zinc phase analysis results %

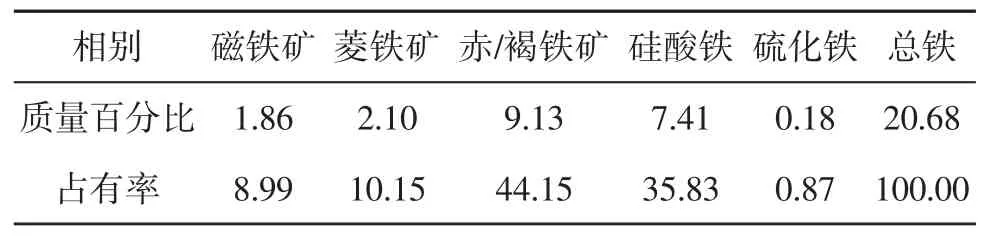

表3 铁物相分析结果Tab.3 Iron phase analysis results %

由表2知,矿样中含锌矿物主要为硫化锌,占比达到93.60%。

由表3知,选锌尾矿中含铁矿物主要为赤褐铁矿,其分布率占总量的44.15%,硅酸铁占35.83,菱铁矿占10.15%,磁铁矿占8.99%,其他铁含量低。可回收利用的铁资源主要为赤褐铁矿、磁铁矿。

2 试验方案确定

试验矿样为铜铅混浮尾矿,含锌矿物主要为硫化锌,且为可浮选性较好的闪锌矿,虽然在铜铅混浮过程中加入锌抑制剂,但易被铜离子活化,采用浮选的方法则可回收金属元素锌[1-3];针对选锌尾矿中的铁资源,主要采用磁选进行回收,磁选过程除用水电外,不加任何物质,而且水可以回收循环利用,因此具有良好的经济效益[4]。

3 结果与分析

3.1 选锌试验

3.1.1 锌活化剂用量试验

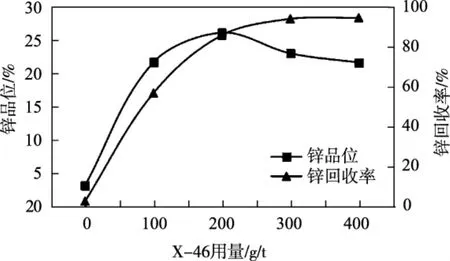

锌矿物在铜铅混浮的过程中受到硫酸锌和亚硫酸钠的抑制,为恢复其可浮性,对其进行活化剂用量试验研究[5]。试验采用新型绿色环保药剂X-46对锌进行活化,通过铜离子吸附在锌矿物表面,借助铜离子与捕收剂的作用,使锌矿物可浮性恢复。硫酸铜作为闪锌矿的传统活化剂,已沿用数十年,通常使用硫酸铜对闪锌矿进行活化,硫酸铜浓度在1×10-6mol/L,氢氧化铜会大量产生,只有表面氢氧化铜转化产生的铜硫化物才能产生有效活化作用,由于转化为铜硫化物的过程与矿物表面氢氧化锌的溶解扩散过程有关[6],其转化过程较缓慢,因此当铜浓度过高时,表面吸附的氢氧化铜在有限的活化时间内来不及转化为铜硫化物,使亲水性氢氧化铜比例增大,从而对闪锌矿产生抑制作用。新型活化剂X-46具有缓释效应,选择性活化效果好。在低碱条件下高效活化闪锌矿的同时,对磁黄铁矿、黄铁矿具有一定抑制作用,对于节能降耗、清洁生产等具有重要的理论意义和实际价值[7]。试验采用一次粗选流程,捕收剂BK906用量为70 g/t,起泡剂BK204用量为20 g/t,试验结果见图1。

图1 锌活化剂用量试验结果Tab.1 Dosage test results of zinc activator

由图1知,随着锌活化剂X-46用量的增加,锌品位呈先升后降的趋势,而锌回收率则呈上升趋势。当X-46用量超过300 g/t时,锌回收率上升幅度较小,综合考虑,X-46用量选择为300 g/t。

3.1.2 锌捕收剂用量试验

常规选锌捕收剂主要使用丁基钠黄药,但丁基钠黄药是一种捕收能力较强的浮选药剂,特别适合于黄铜矿、闪锌矿、黄铁矿等的浮选。考虑到生产回水利用对铜铅混浮的影响及锌精矿品质的问题[8],试验采用北矿院研制的新型捕收剂BK906,前期探索试验结果表明,使用捕收剂BK906可以获得较好的锌技术指标,因此使用BK906进行捕收剂用量试验。采用一次粗选流程,活化剂X-46用量为300 g/t,起泡剂BK204用量为20 g/t,试验结果见图2。

图2 锌捕收剂用量试验结果Tab.2 Dosage test results of zinc collecting agent

由图2知,随着锌捕收剂BK906用量的增加,锌品位呈下降的趋势,而锌回收率则呈上升趋势。当BK906用量超过60 g/t时,锌回收率上升幅度较小,综合考虑,BK906用量选择为60 g/t。

3.1.3 闭路试验

根据药剂用量试验结果,进行试验室小型闭路试验,试验流程及药剂制度见图3,试验结果见表4。

表4 闭路试验结果Tab.4 Closed circuit test results %

图3 闭路试验流程Fig.3 Closed circuit test flow

由表4知,采用图3浮选工艺流程进行闭路试验,获得锌品位48.07%、回收率93.90%的锌精矿。

3.2 选铁试验

针对选锌闭路试验尾矿开展磁选回收铁资源试验研究,主要开展弱磁选回收磁铁矿和强磁选回收弱磁性铁试验。

3.2.1 弱磁选试验

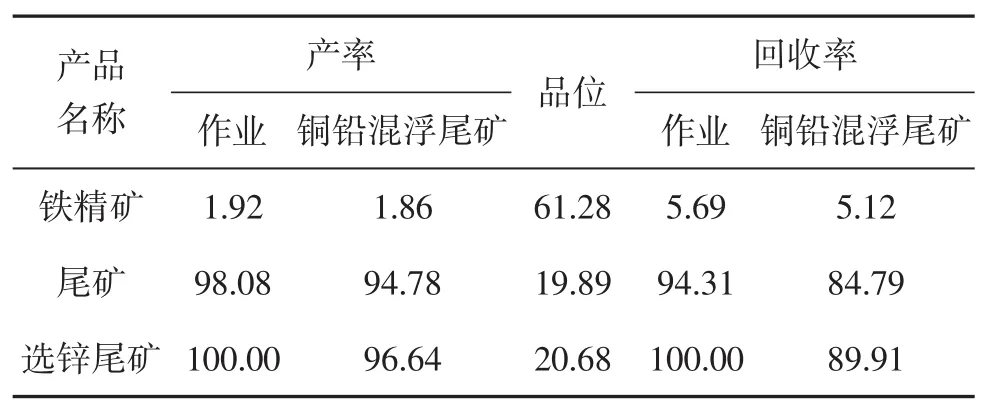

1)弱磁粗选磁感应强度条件试验。合理的选择磁感应强度,有利于提升铁矿的回收及精矿品质,因此进行弱磁粗选磁感应强度条件试验,试验结果见图4。

图4 磁感应强度条件试验结果Fig.4 Condition test results of magnetic induction intensity

由图4知,随着弱磁粗选磁感应强度的升高,铁作业回收率呈上升趋势,而铁品位呈下降趋势。综合考虑,选择弱磁粗选磁感应强度为160 mT。

2)弱磁精选磁感应强度试验。由弱磁粗选磁感应强度条件试验结果可知,一次粗选回收的铁精矿达不到磁铁矿销售要求的品质,为提高铁精矿品位(大于60%),进行弱磁精选磁感应强度试验,试验结果见图5。

图5 磁感应强度条件试验结果Fig.5 Condition test results of magnetic induction intensity

由图5知,随着弱磁精选磁感应强度的增大,铁作业回收率呈上升的趋势,铁品位则呈下降的趋势,当磁感应强度超过100 mT时,铁品位下降幅度大且品位低于60%。综合考虑,选择弱磁精选磁感应强度为100 mT。

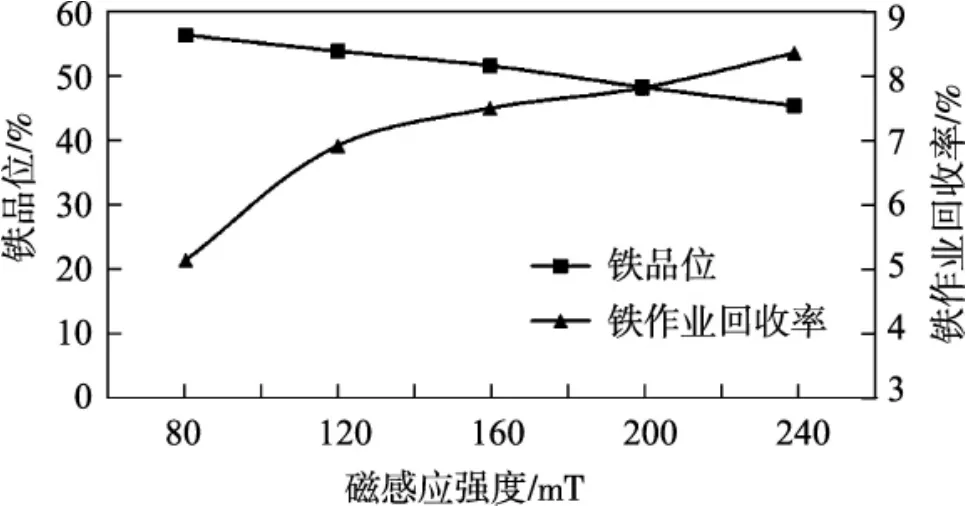

3)综合条件试验。根据条件试验获得的工艺参数,进行综合条件试验,试验流程见图6,试验结果见表5。

图6 综合条件试验流程Fig.6 The comprehensive condition test flow

表5 综合条件试验结果Tab.5 Comprehensive condition test results %

由表5知,采用图6工艺流程进行综合条件试验,获得铁品位61.28%,回收率5.12%的铁精矿。

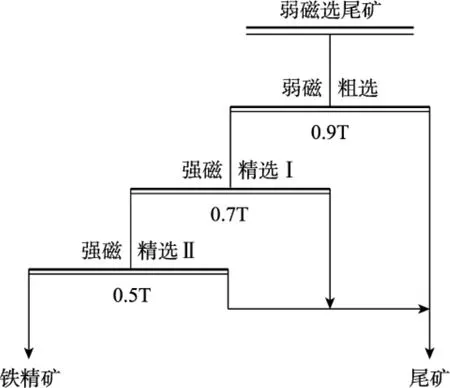

3.2.2 强磁选试验

针对弱磁选尾矿进行了强磁粗选、精选磁感应强度条件试验、并根据试验结果进行“一粗二精”强磁选,试验流程见图7,试验结果见表6。

表6 强磁选试验结果Tab.6 Results of strong magnetic separation test %

图7 强磁选试验流程Fig.7 Strong magnetic test flow

由表6知,采用图7工艺流程进行强磁选试验,获得铁品位32.39%,作业回收率25.58%的铁精矿。

试验过程中,通过“一粗一精”强磁选流程,获得铁精矿品位30.65%,增加一次精选铁品位提高至32.39%,说明以现有条件进行试验,铁品位提升空间较小,原因可能是弱磁性矿物单体解离度偏低,如对弱磁尾矿进行磨矿再选,则增加磨矿成本,回收弱磁性矿物的经济效益低,失去了回收的意义。

3.2.3 弱磁选试验铁回收率低原因分析

磁铁矿的整体粒度较细,主要分布在(0.100~0.010)mm之间。对于微细粒级的磁性铁矿,分选效果主要受以下几个原因影响:①矿粒质量小,在流动场中与捕集磁介质碰撞概率低;②矿粒比表面积大,在水中溶解度大,易与泥质脉石矿物聚团;③矿粒比磁化系数小,在磁场中磁化后所获位能小,与捕集介质粘着概率及牢固度低,与脉石矿物的理化性质差异小,强力捕集时磁性夹杂现象严重[6]。在弱磁粗选磁感应强度条件试验中,当磁感应强度达到240 mT时,铁作业回收率为8.34%,对于磁铁矿,作业回收率则为92.79%,但铁粗精矿品位仅为45.28%,也就表明,对于该微细粒级的磁铁矿,强力捕收能提高其回收率,但磁性夹杂现象严重。

4 结语

1)矿样主要元素分析表明,主要回收利用的有用金属元素为锌,品位为1.72%,其他主要为少量的磁黄铁矿、方铅矿和黄铜矿等;对于选锌尾矿铁物相分析结果表明,铁矿物主要为赤褐铁矿,其分布率占总量的44.15%,硅酸铁占35.83%,菱铁矿占10.15%,磁铁矿占8.99%,其他铁含量低。可回收利用的铁资源主要为赤褐铁矿、磁铁矿;磁铁矿主要以自形、半自形晶产出,部分磁铁矿以集合体的形式嵌布,磁铁矿的整体粒度较细,主要分布在(0.100~0.010) mm之间,属于难选铁矿石;

2) 试验采用新型绿色环保药剂X-46与北矿院研制的新型高效捕收剂BK906组合选锌,大大降低了生产回水利用对铜铅混浮的影响及减轻环保压力;

3) 采用“浮选选锌—弱磁选铁”的工艺流程,只回收铜铅混浮尾矿中的锌和磁铁。闭路试验可获得锌品位48.07%,回收率93.90%的锌精矿;对于选锌尾矿,通过“一粗一精”弱磁选,获得铁品位61.28%,回收率5.12%的铁精矿。该方法回收了铜铅混浮尾矿中的有用金属元素锌、铁,提高了矿山资源的利用效率,同时对类似性质尾矿资源再次回收利用具有重要的借鉴意义。