摇床驱动系统的改进研究与应用*

赛德辉

(云南锡业股份有限公司,云南 个旧 661000)

1 摇床及其工作原理

摇床可用于粗选、精选、扫选等不同作业,选别粗砂 (2~0.5) mm、细砂 (0.5~0.074) mm、矿泥(-0.074 mm) 等不同粒级。也可用于选别铁、锰矿石和煤。当处理钨、锡等矿石时,摇床的有效回收粒度范围为(2~0.037) mm。

摇床的电动机通过皮带传动使皮带轮带动摇床设备的曲轴旋转摇杆随之作上、下运动,摇杆向下运动时,在有来复条的倾斜台面上矿物料通过矿槽进来,摇床水槽提供横向冲击水。这样一边振动,一边冲洗,比重和颗粒大小,密度不同的矿物沿着不同的方向从摇床的床面的精矿口和尾矿口流出,直接形成精矿。

2 摇床的结构及选矿原理

摇床是一种历史悠久的重选设备[1-2],主要由床面、机架和床头三部份组成。大约在1898年由A.威尔弗利(Wilfley)制成,采用偏心肘板机构;1918年普拉特-奥(Plat-O)制成了另一种凸轮杠杆传动机构摇床。这两种摇床结构经过多年改进,现发展为云锡摇床、6-S摇床、弹簧摇床、多层摇床等。

摇床能有效地选别(2~0.037) mm的金属矿石,除广泛用于分选锡、钨矿石外,也应用于铁、猛、砷和含金矿石等选矿中。摇床的特点是富集比高,可以达(100~300) 倍,而且一次选别就可获得粗精矿和尾矿,不消耗药剂,能耗低[3-4]。

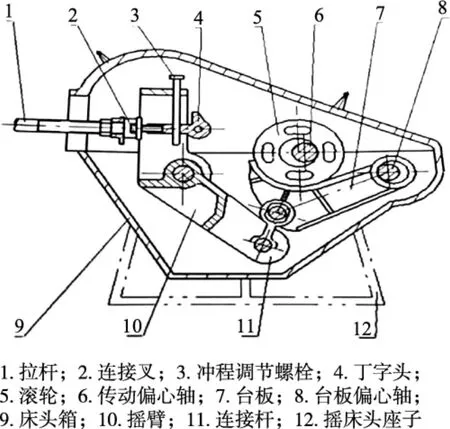

云锡摇床是在普拉特-奥(Plat-O) 凸轮杠杆传动机构基础上改进而成,采用凸轮杠杆式结构,如图1所示,移动滑动头的位置可以调节冲程,更换电机皮带轮可以调节冲次[5-7]。

图1 凸轮杠杆式摇床头示意图Fig.1 Schematic diagram of head of cam lever table concentrator

云锡摇床示意图如图2所示,主要适用于2mm以下锡、钨等矿石的粗选和精选。

图2 云锡摇床示意图Fig.2 Schematic diagram of table concentrator of YunTin

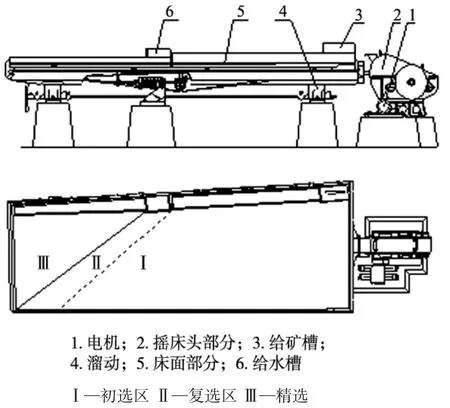

矿粒在摇床床面上受到矿粒在介质中的重力、横向水流和矿浆流的流体动力和床面往复差动的动力三个相互垂直的力的作用。矿粒群根据不同矿物的密度、粒度产生松散、分层、分带而达到选别的目的。床面往复差动的动力产生剪切作用。根据Bagnold剪切松散理论,颗粒在液体介质中受到剪切作用时,垂直于剪切方向将产生一种分散压,从而起到颗粒松散和分层的作用。矿粒按密度分层示意图如图3所示。

图3 沟槽间矿粒分层示意图Fig.3 Schematic diagram of ore particle stratification between grooves

3 影响摇床分选效率的主要因素分析

3.1 影响摇床分选效率的因素

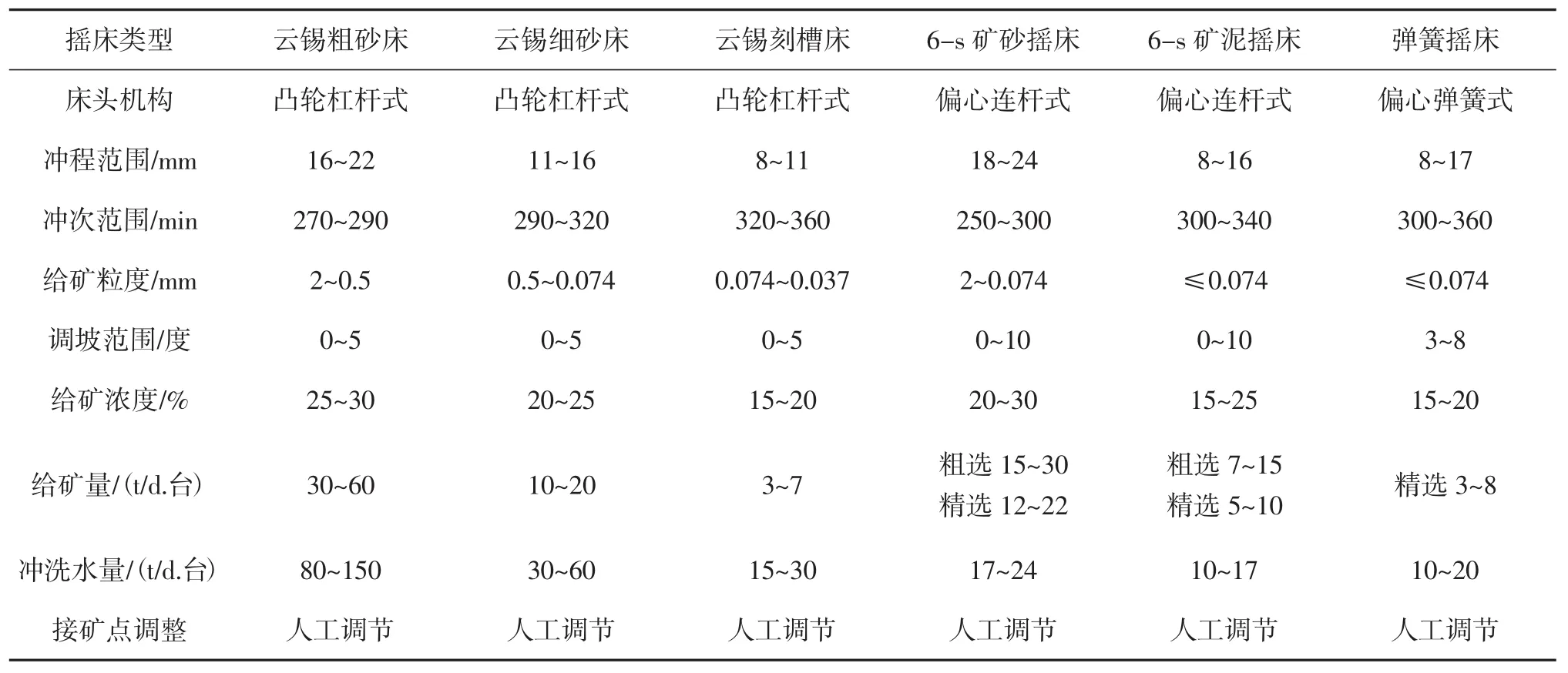

影响摇床分选效率的因素主要有:冲程、冲次、床面坡度、给矿浓度、给矿量、给矿粒度、冲洗水量、接矿点的调整等,最主要的影响因素是冲程、冲次[8-9]。表1列出了几种传统摇床的技术参数。

表1 摇床主要技术参数Tab.1 Main technical parameters of table concentrator

冲程和冲次影响着床面的速度和加速度,因而影响矿粒群的松散度和移动速度。对于粗粒级矿石分选,因床层厚,需要较大的冲程和较小冲次;对于细粒级矿石的分选,需要较小的冲程和较大的冲次。增大床面的横向坡度和冲洗水量均可加大矿粒的横向运动速度。给矿量影响矿浆在床面上的流速,给矿量较大,会使精矿回收率下降。给矿浓度增大,分层速度降低,使精矿回收率降低,较多矿石进入中矿;适当地控制给矿量,增大给矿浓度,可以提高处理量。不同床型有不同的给矿粒度要求,粗砂床适宜选别粒度(2~0.5)mm;细砂床适宜选别粒度(0.5~0.074) mm;刻槽床适宜选别粒度(0.074~0.037) mm;微细泥床适宜选别粒度(0.037~0.019) mm。接矿点接矿槽的调整则影响精矿的品位。

如果摇床的冲程、冲次、床面坡度、给矿浓度、给矿量、给矿粒度、冲洗水量、接矿点的调整等控制好,能有效选别(2~0.037)mm的锡金属矿石,但(0.037~0.019) mm的矿石回收率很低,0.019 mm以下的矿石基本不能回收,主要原因是刻槽床、微细泥摇床的冲程、冲次达不到理想值,0.019 mm以下的矿石粒级较细,需要加大冲次,调小冲程,以使矿石获得较大的纵向移动速度,使其朝精矿端移动。如果摇床冲程、冲次达不到相应要求,矿粒容易在冲洗水橫向水流的作用下进入尾矿。由此可见,冲程、冲次是摇床的关键技术参数,也是影响摇床分选效率的最主要因素。

3.2 冲程、冲次理论计算

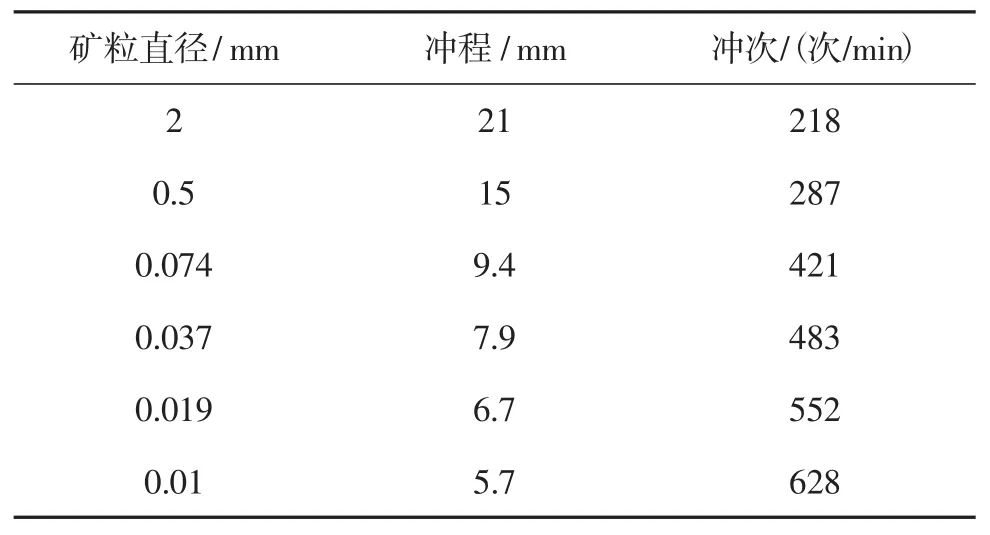

冲程S、冲次n与矿粒最大直径dmax的关系可由式 (1)、(2) 表示。

式中,S:摇床冲程,mm;

n:摇床冲次,/min;

dmax:矿粒直径,mm。

不同矿粒直径下冲程S、冲次n的理论计算结果如表2所示。

表2 不同矿粒直径下的冲程与冲次Tab.2 Stroke and stroke times under different particle diameters

如表2所示,以云锡摇床为例,粗砂床冲程应在 (15~21) mm、冲次在 (218~287) 次/min 范围;细砂床冲程应在 (9.4~15) mm、冲次在(287~421) 次/min范围;刻槽床冲程应在 (7.9~9.4) mm、冲次在 (421~483) 次/min范围;微细泥摇床冲程应在(6.7~7.9) mm、冲次在(483~552) 次/min范围。如果选(0.019~0.01) mm以下矿石,则必须使超微细泥摇床冲程在(5.7~6.7)mm、冲次在 (552~628) 次/min范围。

4 摇床选矿存在的问题

根据计算结果分析,传统的粗砂床、细砂床冲程、冲次在计算合适范围;只要调整好床面的坡度、调整好接矿点,控制好给矿的浓度、给矿粒度、冲洗水量等,能获得很理想的金属矿石回收率。但传统的刻槽床、微细泥摇床和超微细泥摇床则存在以下问题:

1) 传统的刻槽床冲程为 (8.2~11) mm,可调整在理想范围,但冲次仅能达到360次/min,无法达到理论计算值(421~483) 次/min,冲次过低,不利于回收细粒级金属矿石;

2)微细泥摇床由于需要更小的冲程,更高的冲次,冲程在 (6.7~7.9) mm,冲次在 (483~552)次/min是最利于回收(0.037~0.019) mm微细粒级矿石,但传统摇床由于机械传动设计的局限,当冲次达500次/min,摇床头出现发热,难以达到理想冲程冲次,细粒级矿石难以回收;

3) 超微细泥摇床冲程在 (5.7~6.7) mm;冲次在(552~628) 次/min才能有效回收0.019 mm以下的矿石,传统摇床无法达到这一冲程、冲次,所以0.019 mm以下矿石基本不能回收,这部分矿石随尾矿排出进入尾矿库。

5 云锡式摇床的改进

5.1 摇床的改进方向分析

1)根据冲程、冲次计算结果,调整各型号摇床冲程、冲次,使各型号摇床冲程、冲次达理想值,才能有效提高各型号摇床回收率。特别对于提高(0.037~0.019) mm细粒级矿石回收率以及 (0.019~0.010) mm、0.010 mm以下微细粒级矿石回收率,实现较高冲次,较短冲程是关键;

2)实现在一台床头上调整不同床型所需的冲程、冲次,便于互换;

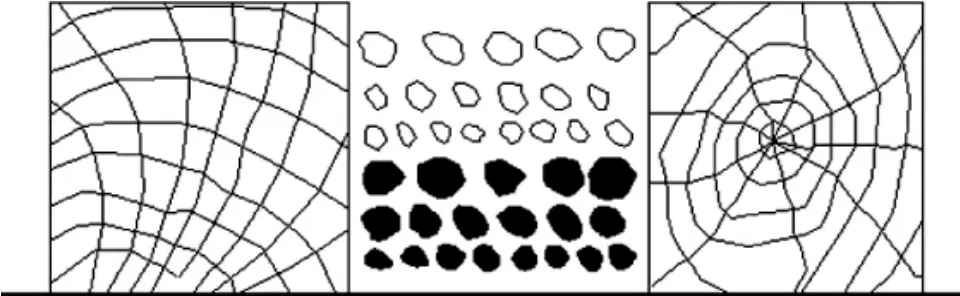

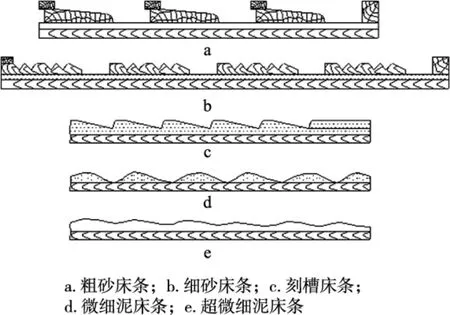

3)设计实用于回收不同粒级的矿石的床面,如图4所示,配合冲程、冲次,实现最佳回收率;

图4 摇床床条断面形状Fig.4 Cross-section shape of strips of table concentrator

4) 设计粗床、细床、刻槽床、微细泥摇床、超微细泥摇床智能驱动系统,当矿石性质变化,需要调整冲程冲次时不须停床调整,可实现适时调整。

5.2 摇床驱动系统的改进

根据前文的分析及生产实践经验,云锡设计出冲程可调整到6 mm左右,冲次最高可达600/min左右的新型摇床驱动系统并进行了锡矿石的分选试验。

摇床驱动系统打破传统的凸轮杠杆式结构,由驱动器和嵌入式PC模块组成,不需要人工调节摇床头移动滑动头的位置,可以自动调节冲程、冲次,不用更换电机皮带轮,调整冲程冲次时不须停床,实现了适时调整。

6 新型摇床驱动系统的应用效果

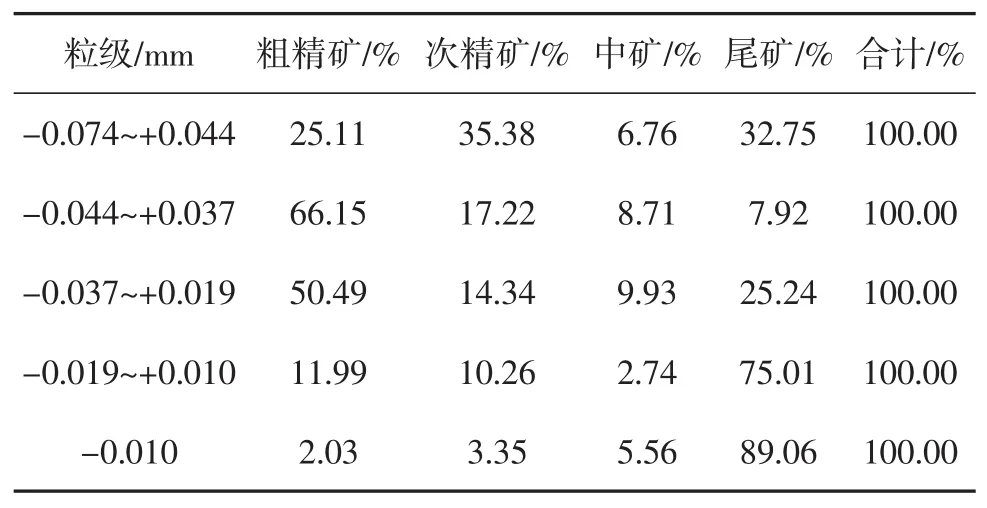

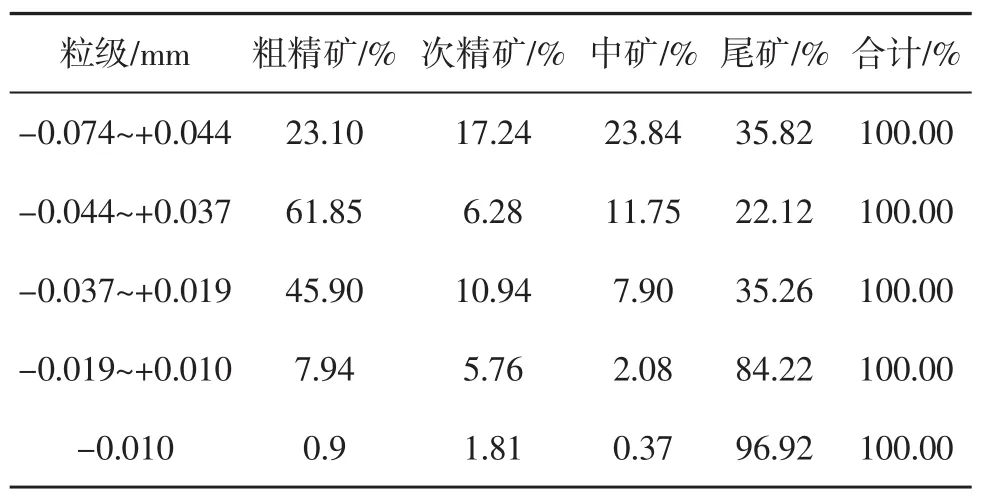

在只改变摇床驱动系统结构、其他条件一致的情况下,采用新设计的驱动系统调节冲程冲次与传统摇床选别的效果进行了对比试验研究。以选锡为例,其结果如表3、表4。

表3 新型摇床粒级回收率统计表Tab.3 Statistical table for particle size recovery rate of new type table concentrator

表4 传统摇床粒级回收率统计表Tab.4 Statistical table for particle size recovery rate of traditional table concentrator

刻槽床冲程调整在 (7.9~9.4) mm、冲次在(421~483) 次/min 范围; (-0.074~0.0440) mm 粗锡精矿回收率从23.1%提高到25.11%、次精矿的回收率从17.24%提高到35.38%;(0.044~0.037) mm粗锡精矿回收率从61.85%提高到66.15%、次精矿的回收率从6.28%提高到17.22%;微细泥摇床冲程调整在 (6.7~7.9) mm、冲次在 (483~552) 次/min范围,(0.037~0.019) mm粗锡精矿回收率从45.9%提高到50.49%、次精矿的回收率从10.94%提高到14.34%,(0.019~0.010) mm粗锡精矿回收率从7.94%提高到11.99%、次精矿的回收率从5.76%提高到10.26%;超微细泥摇床冲程调整在(5.7~6.7)mm、冲次在 (552~628) 次/min范围,0.010 mm以下粒级粗锡精矿回收率从0.9%提高到2.03%、次精矿的回收率从1.81%提高到3.35%;从试验结果看,各细粒级锡粗精矿、次精矿回收率明显提高,进入尾矿中的锡金属明显减少。

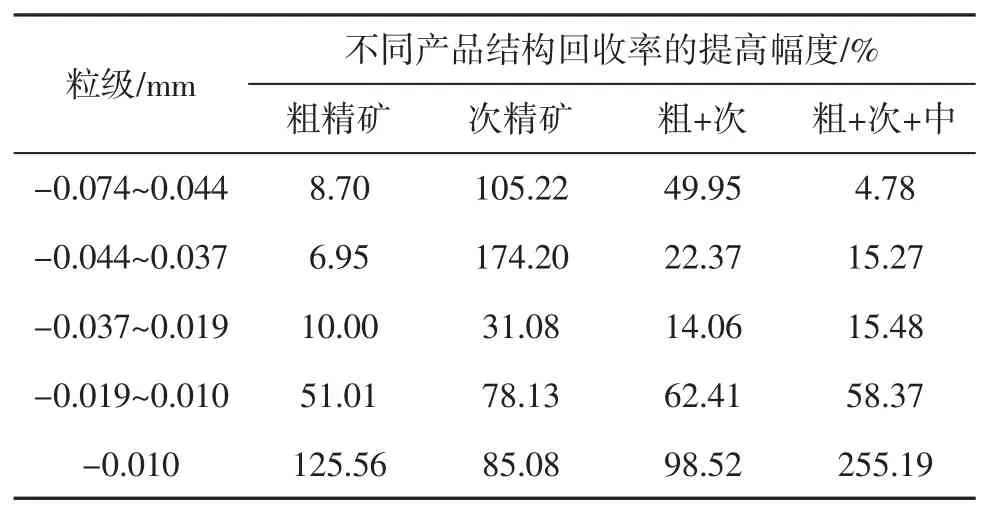

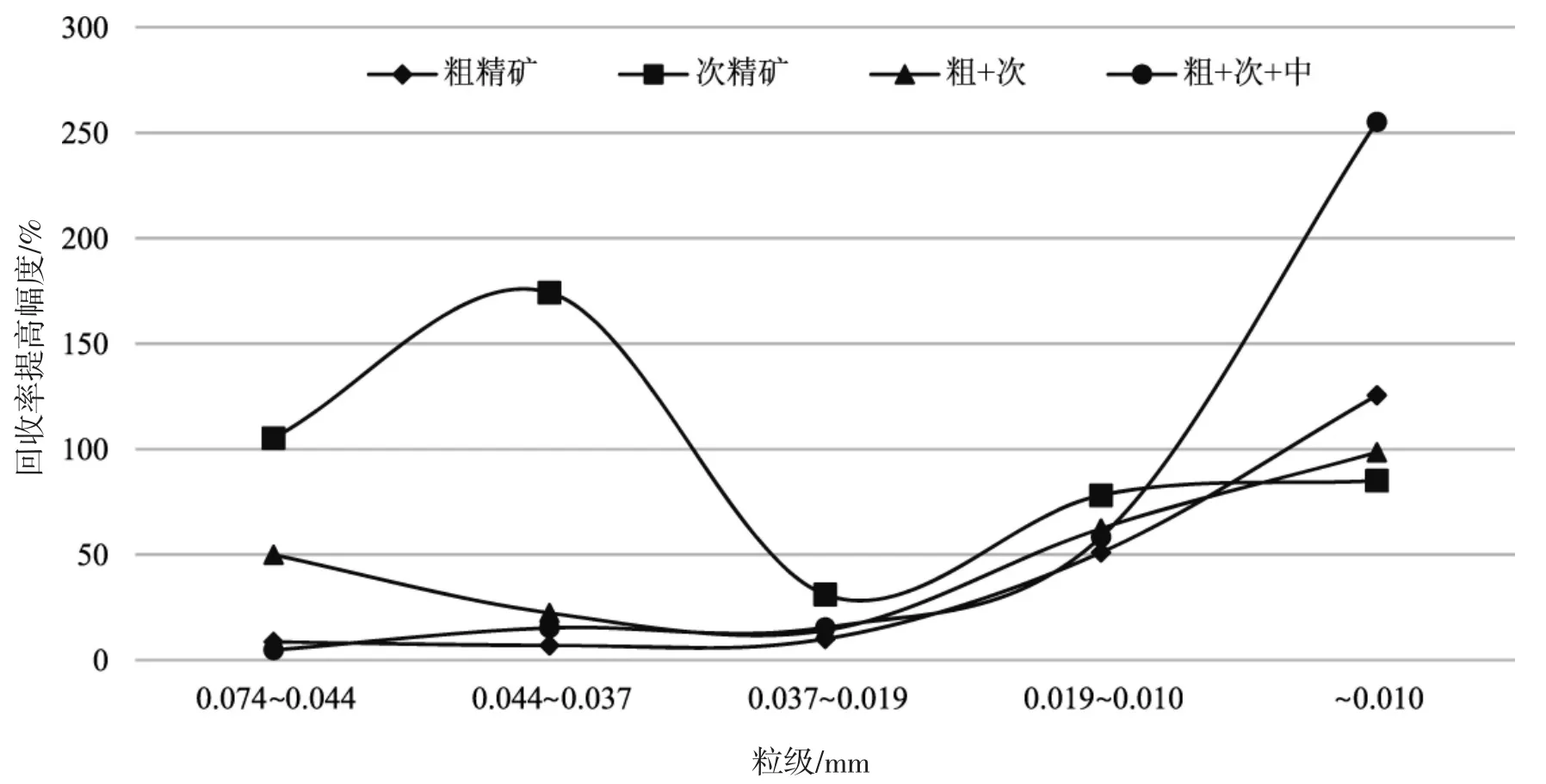

由表5和图5可知:①从粒级来看,新型摇床通过改变冲程和冲次的匹配均能提高不同粒级的回收率,且对(0.019~0.010) mm和0.010 mm以下这两个粒级的回收提高幅度较大,均提高了51%以上,提高幅度较大的原因新型摇床的冲程和冲次更有利于这两个粒级矿石在床面的松散分层及分选;②从产品结构来看,新型摇床通过改变冲程和冲次的匹配均能提高不同产品的回收率,且对次精矿的回收率提高的幅度最大,针对不同粒级均提高了31%以上,提高幅度较大的原因可能是整体选别效率的提高,为次精矿的选别创造了较好的分选条件。

表5 新型摇床比传统摇床对不同产品粒级回收率提高幅度Tab.5 Recovery rate increasing range of particle size of different products by new type table concentrator and traditional table concentrator

图5 新型摇床比传统摇床对不同产品粒级回收率提高幅度Fig.5 Recovery rate increasing range of particle size of different products by new type table concentrator and traditional table concentrator

结合表3、表4、表5和图5的结果,新型摇床通过改变冲程和冲次的匹配对微细粒级(0.019~0.010)mm和0.010 mm以下锡矿石的整体回收率仍较低,特别是在粗精矿中这两个粒级的回收率远远低于其他三个粒级,说明新型摇床在提高微细粒锡石矿的回收率方面仍有较大提升空间。

6 结语

1)影响摇床分选效率的两个主要因素是冲程和冲次;

2)传统摇床不能有效选0.019 mm以下粒径矿石;

3)改进后的云锡摇床最大冲程为6 mm,最大冲次为600次/min;

4) 改进驱动系统后的云锡摇床可将(0.019~0.010) mm粒径的粗锡精矿回收率从7.94%提高到11.99%;0.010 mm以下粒径的从0.9%提高到2.03%。