铝电解预焙阳极生块合格率提升探究*

羊光红,杨传元,田素兰

(云南源鑫炭素有限公司,云南 红河 654300)

随着铝电解槽技术向大型化、高效和节能降耗方向的发展,预焙阳极质量对铝电解的生产影响越来越突出,同时大型化高电流强度的预焙槽对预焙阳极质量也提出了更高的要求。

生块成型是预焙阳极生产的第二道工序,混捏成型工艺是整个预焙阳极生产工艺的核心。高质量的生块是获得合格预焙阳极的首要前提和关键,生块质量的好坏,直接影响预培阳极质量的提高,最终影响预焙阳极在铝电解过程中的使用性能[1]。某炭素公司二期项目成型工序投运以来,生块产品质量缺陷较多,在生产实践中对疏松、裂纹、炭碗缺陷和焙烧后耐压强度低等一系列原因进行剖析,摸索解决方案,提出解决措施以提高生块合格率。

1 成型生产工艺情况

1.1 生产工艺流程

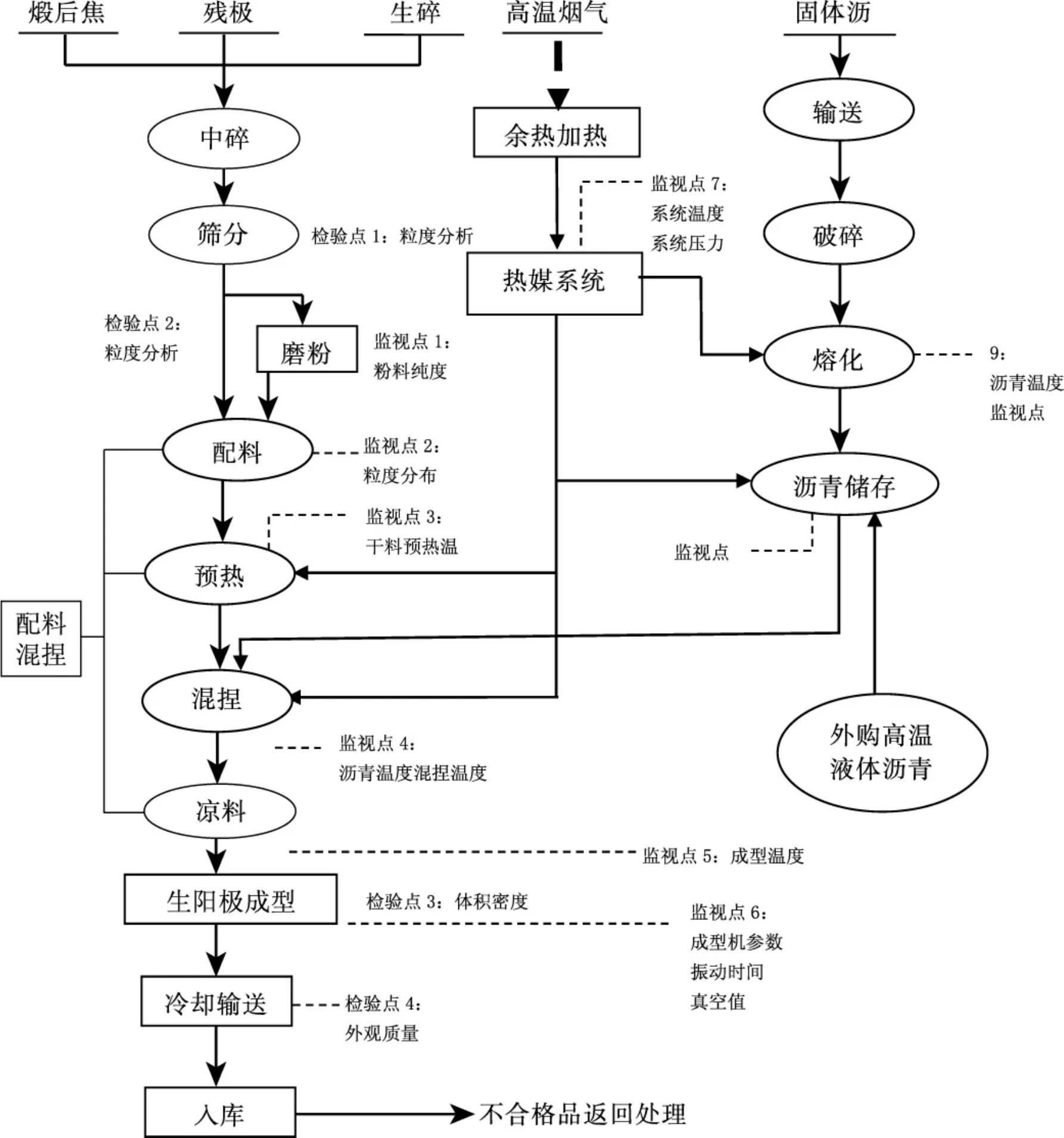

成型工序的主要任务是把经过煅烧后的石油焦、预焙阳极生产及使用过程中产生的生碎、残极(含焙烧废品) 以及作为粘结剂用的沥青这四种原料按一定技术要求进行加工处理,制造出具有一定规格和质量要求的生块[2]。流程图如图1所示。

图1 生阳极成型工艺流程图Fig.1 Forming process flow of raw anode

1.2 生产性特点

该公司配料混捏工序主体设备为全进口设备,配套国产带抽真空固定式振动成型机,启动生产时问题较为突出,主要体现在三方面:①选用进口的强力混捏机,混捏中铰刀对物料做功使混捏温度上升,沥青更好渗入骨料的同时,也促使混捏温度偏高;②选用进口的强力冷却机,配套喷水冷却糊料夹层溜管,冷却中再次进行糊料混捏,同时也易使糊料产生球团料;③首次使用带抽真空的固定式国产成型机,由于设备的自身多种缺陷,启动生产时问题突出。

2 生块质量缺陷情况

该公司生产初期,出现了一些质量缺陷:①疏松现象出现在生块经冷却输送出水后,生块上表面及底部倒角处;②表面出现夹干料现象;③在更换模具生产500 kA大型阳极生块时,出现碗间裂纹、凸台裂纹、脱模裂纹等[3]。自2020年4月投产以来,生块合格率较低,截止年底累计生产炭块144 386块,合格率97.88%,生块不合格分项统计见表1。

表1 2020年生块主要废品统计表Tab.1 Main waste products statistics of raw block in 2020

3 废块产生原因分析及采取的措施

3.1 疏松废块及措施

疏松废块在该公司项目投产初期占比最多,约占废块总数的1/3左右,主要有以下几方面。

3.1.1 模具温度低导致表面疏松

在启动初期,由于模具未设计加热系统,只能依靠糊料自身温度对模具进行传热的方式来提升模具温度。生产时单台成型机需要连续生产7至8块生块后才能缓解表面疏松,炭块外观才正常,四台成型机同时生产致使每次启动生产都产生大量的疏松块。加之启动初期设备问题频繁,频繁启停系统导致疏松废块较多。

针对这一现象,在确定方案订制采购加热器的同时,对生产工艺进行调整。首先合理控制下料量,将强烈冷却机喷水冷却系统停止喷水,提高糊料的入模温度;其次成型机振动结束后延迟炭块推出,将炭块遗留模具内,利用炭块热量对模具进行传热升温,利用此方式在启动生产时疏松废块减少近50%。但由于传热效率低,在加热器到货后立即安装调试,每次启动前提前对模具进行预热,模具温度低导致的表面疏松有效得以解决。

3.1.2 低下料量导致炭块上部疏松

该公司成型工序二期设计产能为60 t/h,由于启动初期受设备故障及生产控制要求影响,实际生产中糊料量控制在(30~35)t/h进行生产,导致强烈冷却后的糊料结团情况严重,现场测量结球最大直径达200 mm左右,致使炭块上表面疏松及颗粒料突出,尤其在炭碗边缘表现最为明显。在解决这一问题时,根据生产实际,进行了各项工艺试验调整的生产实践:

1)提高凉料温度。生产中将凉料温度逐步进行提高试验,在试验过程中,岗位人员值守电振处观察糊料情况和生块入水前情况。凉料温度提升后,电振处观察糊料结球数量情况有所好转,上表面疏松废块有所缓解,但炭块偶尔会出现裂纹废块,未能彻底根除;

2)降低糊料重量设定值。生产中逐步降低强力混捏机和强力冷却机糊料重量设定值,糊料重量分别由5 800 kg逐步降低至4 000 kg。电振处观察糊料结球直径和数量情况有所改善,但生块上表面疏松废块未有效解决。并且由于混捏时间降低,糊料可塑性变差,为保证生块体积密度,沥青配入量有所上升;

3)增加干料下料量。生产中逐步增加干料下料量,下料量由30 t/h逐步提升至43 t/h。在下料量不断增加的过程中,电振处观察到的糊料结球情况明显改善,在糊料量加至43 t/h时,上表面疏松废块得到极大的改善。

结合工艺调整生产实践及过程控制情况,在后续生产中将凉料温度控制在(162~165)℃,强力混捏机重量控制5 400 kg,强力冷却机重量控制在5 200 kg,下料量控制在(40~43) t/h,加之过程控制相关参数的匹配,有效解决生块上表面疏松问题。

3.1.3 模具真空异常导致生块底部疏松

生块底部倒角处的疏松问题,经过现场反复观察、分析得出:造成生块底部倒角处疏松的原因在于模具底部斜角体与保护外圈镂空部分较多,各面斜角体在模具放到位时搭接处存在缝隙。在模具位抽真空时,由于上模未落至糊料上表面,负压通过糊料把斜角体与保护外圈内的冷空气顺斜角体搭接处间歇抽走,造成该位置出现疏松。而当把抽真空改至小幅位时,由于压重整体压到糊料上表面,对糊料进行部分压实,导致斜角体与保护外圈的冷空气无法顺利被抽走,避免了该位置的疏松。因此,对此进行了程序优化,实现真空位抽真空模式和小幅位抽真空模式按键式的双向选择,解决了生块底部疏松问题。

3.1.4 布料不均匀导致上端面局部疏松

生块上端面局部出现疏松时,是由于物料小端面两端存在较大的物料高差,在振动成型后,物料少的一边由于不密实而导致疏松。解决这一问题措施主要是加强现场巡视,发现模具内布料不平整时及时调整布料器的角度和布料器左右两端的等待时间。

3.2 裂纹废块及措施

裂纹废块是所有废块中最为错综复杂,影响因素最多的,包括原料、配方及各种工艺参数的影响,当然也是原因分析和解决难度最大的。它不仅在生块外观或取样内部直接体现,在焙烧后的炭块出现裂纹与生块质量也有关系[4]。

裂纹废块的产生具有很强的自身和外部的影响因素,虽然裂纹总类众多,但归根结底可分为两个大类:①机械设备性裂纹,如脱模裂纹、底板、过渡板等不平、激振力不均等造成的裂纹,此类裂纹一般有较强的规律性,需要在实际生产中不断观察解决;②为生块成型后,内部热量和弹性后效释放导致的裂纹,此类裂纹较为难以解决,对配料的粒度、粉料的纯度、沥青的配入量和工艺参数都有相对的关系,同时和入水时间等都有一定的关系,需要统筹考虑各方面的因素。由于在炭素生产中,各种工艺及设备不尽相同,加之原料变化因素大,所以解决问题的核心关键在于理论联系自身生产工艺实际情况,摸索寻找适合的解决办法。下面是通过不断摸索得出的一些规律及措施。

3.2.1 碗间裂纹

生块碗间裂纹表象出现在某两个相连炭碗中间,或是贯穿所有炭碗。此类裂纹产生原因根据实际生产中总结出一些的规律,主要有以下三个方面影响因素。

1)凉料温度控制。当凉料温度过高时,往往会出现此类裂纹。在凉料温度高于165℃时,碗间裂纹率明显呈现上升趋势。虽然凉料温度提升,在一定的条件下有助于沥青配比的降低,但由于此类裂纹率的提升,工艺控制严格要求凉料温度现场实测不超过165℃;

2)模具真空影响。炭碗上部成型机硬件设施问题造成的漏风,也是造成此类裂纹增加的原因之一。处理真空漏风后问题得到解决;

3)炭块冷却效果。生块脱模推出入水后,由于冷却水池有效水位低于生块高度,导致炭块无法完全浸泡冷却,加之冷却水温度等关系,炭块出水池后会表现出炭碗间裂纹,生产中需要加强对冷却水池有效水位及冷却水温度进行有效控制。

3.2.2 凸台裂纹

生块凸台裂纹表象出现在炭块平台位置,一般出现在两个小端面平台位置,有时候也贯穿两大面平台位置。在更换模具生产500 kA大炭块后,连续出现此类裂纹废块。通过对上模造成此处裂纹的位置进行了反复的打磨抛光及圆弧过渡处理,对成型机的激振力和驱动电机的频率反复调整及真空系统的检查调整处理及处理真空漏风,凸台裂纹得到有效解决。

3.2.3 脱模裂纹

生块脱模裂纹表象出现在炭块靠最上端位置附近,这类裂纹出现,裂纹位置会伴随有沥青渗出表面。此类裂纹的产生是由于模具存在一定的脱模角度,炭块上端面在压重体直接压缩下振动成型,糊料中的沥青被压缩出来粘附在模具上,该位置在脱模时承担了炭块自身最大的重量,加之模具内壁光洁度的影响,造成该类裂纹。但此类裂纹一般在一条直线上往上部波动,取样观察该类裂纹深度一般较浅,严重时出现掉棱现象。

解决此类裂纹,在保证模具内壁光洁度的同时,一般在脱模时进行浇水,如果生产线自动化程度较高,不具备人员值守现场浇水的条件,且安全隐患较大。可采取预防控制措施就是严格控制沥青配入量及加强生产工艺过程控制来进行避免。

3.3 夹干料废块及措施

生块夹干料主要是由于下料溜管及设备粘附糊料,冷却后粘附力下降掉落在糊料内,给料下料时存在不可预见性,表面及内部都可能存在。这类废块在电解槽上使用危害较大[5],表面能看到的夹干料在生块检验时可以及时检出进行处理,但内部夹干料在电解槽使用时会出现掉渣,大的干料甚至可能会出现分层断裂的风险。解决此类废块的主要对策是定期清理容易粘料部位,有效解决物料溜管及设备粘附物料。

4 实施效果

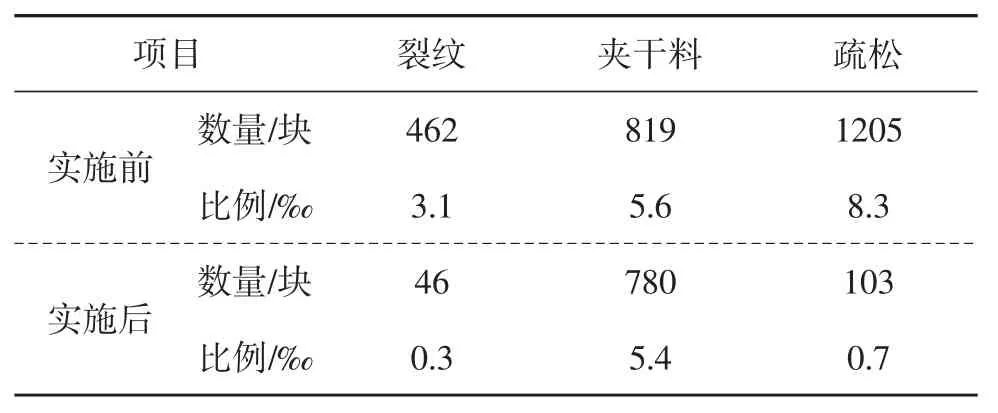

通过各种方案的实施及加强过程控制,截止目前,该公司二期成型工序生产正常,生块合格率提升至99.5%,废块数量明显降低。见表2。

表2 实施前、后不合格生块数据统计表Tab.2 Data statistics of unqualified raw block before and after implementation

5 结语

由于生块废品种类较多,一定要根据不同原因总结分析不同的解决措施。针对裂纹、疏松、夹干料重点抓好以下方面:

1)针对裂纹废块:避免模具漏风。现场最佳的凉料温度不超过165℃。确保炭块进入水中冷却时全部进入水中。对上模进行打磨抛光及圆弧过渡处理,保持模具干净、光滑。调整成型机的激振力和驱动电机的频率。保持配方稳定和粉料纯度的稳定,控制沥青配入量不超过18%;

2)针对疏松废块:模具预热。保证适量的混捏和凉料重量,如强力混捏机重量控制在5 400 kg,强力冷却机重量控制在5 200 kg,在保障不出裂纹废块的前提下提升凉料温度,控制糊料入模时不发生大的偏析。控制好模具内皂化液喷淋量和模具抽真空时不漏风。加强现场巡视,及时调整布料器的角度和布料器左右两端的等待时间;

3)针夹干料:定期清理下料溜管及设备粘料部位,有效解决物料溜管及设备粘附物料。