浅析抛釉砖生产中出现色差的原因及控制方法

张建东,张欢乐,闫嘉奇、徐由强、高名恒

(山西东鹏新材料有限公司,运城044000)

1 设计色差产生的原因及控制方法

1.1 设计色差产生的原因

设计是瓷砖生产的起始环节,图案质量的好坏直接影响瓷砖的效果,不良的设计图是造成色差重要原因之一。造成设计色差的主要原因有:(1)一石多面图案,各面之间纹路分布不均、层次差异大、视觉偏差大,在实际生产中因设备、工艺水平等原因无法真实还原一石多面效果,从而造成色差;(2)设计图质量差,很多设计图是质量较差的扫描设备扫描而来,这样可以节省扫描成本。但是在扫描过程中,容易出现整个版面颜色不统一、半边深半边浅、清晰度有差异等问题。

1.2 设计色差的控制方法

图1 设计图案九宫格

控制方法主要有:(1)拼图,把设计图案拼成九宫格(如图1),观察拼接处色相、明度是否一致,图案整体是否均匀,如果没有明显缺陷,可以把图案加深进一步观察;(2)如果设计图效果不佳,可在软件中通过套索、仿制图章、加深、减淡等工具修图,使图案均匀、自然、整体明暗一致,在修图过程中,尽量保留原设计纹路及美感;(3)设计师要和品保积极沟通,有些个性化产品会在同一系列瓷砖里设计出色差效果,其深浅变化的铺贴组合,更能体现出大理石的美感。

2 釉线色差产生的原因及控制方法

2.1 釉线色差产生的原因

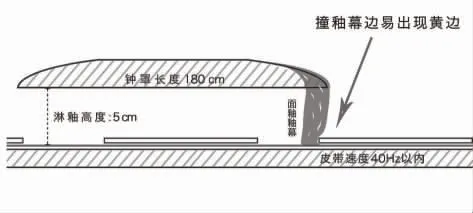

釉线出现色差主要是因为施釉量不均,当面釉左中右三个位置施釉量相差大时,就会出现收水快慢不一致,从而导致釉量大的一边偏黄,釉量少的一边偏青,形成色差;当面釉皮带速度过快时,也可能造成撞釉幕黄边(如图2),使砖面出现阴阳色现象。

图2 撞釉幕黄边

2.2 釉线色差的控制方法

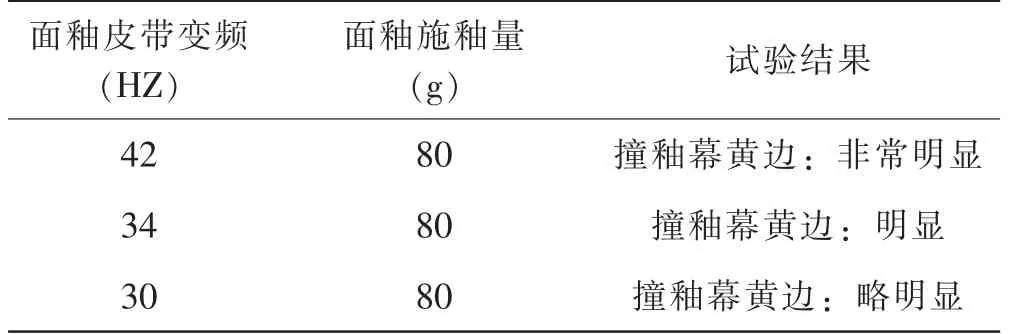

控制方法主要有:(1)加强淋釉工序检测釉量偏差频次,误差控制在±1g,如果是800mm×800mm 规格抛釉砖,可以定制200mm×800mm 规格的接釉盘测算左中右的施釉量差异,普通400mm×400mm 规格接釉盘无法准确测量;(2)使用直径1.8m 大钟罩,规定釉幕开度不低于1.5m,淋釉高度不超过5cm。钟罩越大,釉在钟罩上面流淌越均匀,越有利于色差控制;淋釉高度略高于砖面即可,淋釉高度越高,淋釉冲击力越大,釉水遇砖面产生发弹力,容易造成淋釉不均匀。(3)淋釉时左中右施釉量偏差可以通过钟罩调整,前后施釉量需要控制钟罩进砖皮带速度来控制,通常情况皮带速度越快,釉淋到砖面由于惯性作用容易造成撞釉幕边施釉量多产生黄边色差,尤其是深色产品。此外施釉量的多少及砖坯的温度、致密度都会产生该类色差。下表1 是深色产品不同皮带速度下的撞釉幕黄边情况。

表1 深色产品不同皮带速度下的撞釉幕黄边情况

3 喷墨设备的波动引起色差的原因及控制方法

3.1 喷墨色差的产生的原因

如果有双釉线可以搬砖到另外一条线打样对比此类色差,确定是喷墨机造成的。喷墨机不同通道电压不稳定、负压气管流动不稳定、喷头状态不好等都会造成喷墨色差。

3.2 喷墨色差的控制方法

喷墨机调整方法主要有:(1)管控电压标准,确保各喷头打出来砖无明显色痕。(2)定时清洗喷头,防止喷头阻塞,影响喷墨效果。(3)每班打状态图,看喷头颜色是否一致。(4)更换批次墨水时刮板对比颜色尤其是用量大的墨水。(5)喷墨机加装气压罐、墨水混色罐、墨水保温罐、增加墨水罐容量;

4 窑炉色差的产生的原因及控制方法

4.1 窑炉色差的产生的原因

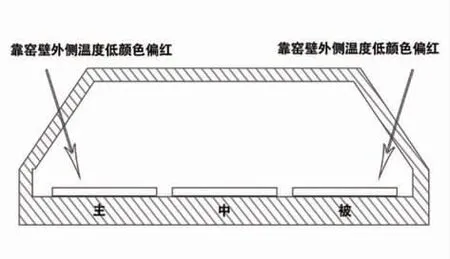

图3 靠近窑炉外侧的产品黄边

主要原因有:(1)窑炉的截面温差,窑炉中间同两侧总是会存在温差,当温差到一定程度时,中间和两侧的发色就会不同,产生色差。(2)烧成温度、压力、气氛的变化,要同温度的调整联系在一起,调整温度时燃气是由执行器自动控制风量而助燃风通常是由手动调节助燃风机变频来控制,如果燃气和助燃风的配比不匹配,就会影响砖坯发色。(3)窑炉结构造成色差,窑炉某些部位保温不好,或窑体密封不严漏气,都有可能造成这些部位温度不均匀,这种现象也会导至靠近窑炉外侧的产品出现黄边(如图3)。

4.2 窑炉色差的控制方法

控制方法:(1)尽量减小窑炉左中右温差,环温控制在1 度,加强窑体的密封与保温措施。(2)稳定窑炉零压点,控制在前后1 节,管控排烟风机,助燃风机压力。(3)提高窑炉中前温,使砖氧化充分,窑炉煤气与助燃风配比调整到位,使其燃烧充分。(4)根据天气、吸水率、昼夜温差等因素调整温度。(5)稳定吸水率控制在三片砖误差在0.02 之内。(4)生产过程中,可以定期烧面釉坯或白砖铺排查色差原因。

5 抛光色差的产生原因及控制方法

5.1 抛光色差的产生的原因

主要原因有:(1)光泽度的波动,光泽度是影响视觉效果造成色差的原因之一,光泽度的高低虽不影响表面的色相,但它影响饱和度,当光泽度提高时,饱和度就提高,颜色更加鲜艳。产品表面亮度越高,人眼感受到的明度就越高。(2)抛光抛削量不均匀,易出现黄边或漏抛等缺陷。(3)砖型的影响,砖凸起来的位置切削量就大,反之切削量就小,尤其是局部变形位置抛深偏黄,抛浅偏青。(4)超洁亮磨盘调整不当、蜡水滴入量不均造成色差。

5.2 抛光色差的控制方法

控制方法:(1)控制抛光速度,抛的过快或过慢都会引起颜色的变化,根据砖坯颜色深浅制定抛光速度,深色产品尽量放慢抛光速度。(2)粗、细磨块合理搭配,在不漏抛的前提下尽量减少抛削量。(3)抛光前要关注平整度,调整磨盘摆幅及停留时间,成型车间要把平整度控制在标准范围内,减少局部不规则变形。(4)稳定光泽度,每片砖光泽度最高值和最低值之差不得超过10 度。(5)选择优质磨块,比如弹性模块、平面模块等,稳定磨头转速、压力等抛光参数。

6 总结

抛釉砖色差的产生,往往不是单方面原因造成的,而是随机的、多变的。所以要解决色差缺陷,必须分析整个生产过程,从设计入手、逐个环节进行排查,釉线、喷墨、窑炉、抛光等,确定问题点,才能针对性解决。总之要尽量减少生产过程的波动,确保生产过程的稳定性,才能有效避免色差的产生。