浅析连续球磨机工艺控制要点

张欢乐,高名恒,张建东,罗涛,徐由强,钱正平

(山西东鹏新材料有限公司,运城044000 )

1 计算理论产量

球磨机的理论产量怎么算?这个问题可能会难倒很多从业时间长、实操经验丰富的原料车间主任。他们大多会说,皮带秤每小时显示的入球原料数量就是球磨的产量,具体怎么计算,没有详细研究。其实可以做一个简单的数学模型进行计算,具体如下:

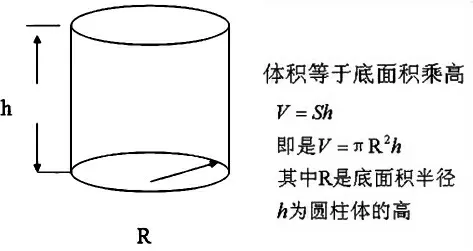

(1)首先把连续球当做一个间歇球,看成一个圆柱体。按照圆柱体体积计算公式,圆柱体体积=底面积×高=π×R2×h,π 是圆周率,一般取3.14,R 是圆柱底面半径,h 为圆柱的高,如下图。

图1 圆柱体体积计算公式

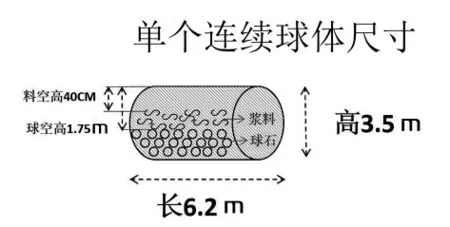

(2)其次要考虑连续球体里面装有球旦和浆料,球旦一般占球体体积的一半,也就是说球空高度等于球旦高度,各占50%。以下图为例,单个球磨机长6.2m,高3.5m,球空高度就是总高度的一半(50%),即1.75m。砂泥浆料距离筒体高度一般为40cm,实际利用率没有100%,保证留有一定空隙,球旦随着球磨机转动做抛物线运动,提高球内浆料及球旦流动性,从而提高球磨效率,同时在球旦浆料转动、摩擦、撞击过程中产生大量热量,装量太多容易涨磨,发生危险。

图2 单个连续球体尺寸

(3)最后计算这个连续球的单位时间产量,产量(重量)=体积×密度×体积利用率×(单位时间/出浆周期),密度可以约等于浆料比重(约1.68),球磨出浆时间按照50分钟计算,每小时球磨周期=60 分钟/50 分钟=1.2,

故:每小时产量=浆料比重×球磨机的体积×体积利用率×(单位时间/出浆周期)=3.14×(3.5/2)2×6.2×50%*(1.75-0.4)/1.75×1.68×60/50=46.36 吨。

这种算法只是一个简单的数学模型,理论上是有漏洞,因为实际生产中,球磨机体是横放,而非竖放,那么利用高度差计算体积利用率就不太严谨。虽然理论比较粗糙,但不失为一种量化产量的计算方法,经过与生产实际电子称产量对比,差异不大。这只是单个球的产量,后面的球都在重复前面的动作,不论几连续球,都以最终出浆时间为准。故连续球的产量可以按照以上数学模型计算。

2 球旦配比控制要点

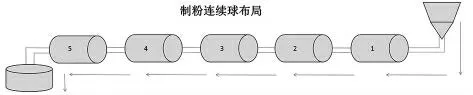

每个陶瓷厂会根据自身产品类别、窑炉产量配置相应的连续球磨机,比如生产瓷片的陶瓷厂,由于产品吸水率高(10%-17%)、所需浆料细度大,一般配置三连体或者四连体连续球;生产抛釉砖的陶瓷厂,产品吸水率低(≤3%),要求浆料细度小,一般配置四连体或者五连体的连续球磨机。连续球磨机筒体数量越多、建造成本越高。所以一定要因地制宜,结合自身实际需要配置连续球磨机。以笔者所在陶瓷厂的五连体球磨机为例,讨论球旦配比。五连体连续球机布局图如下:

图3 五连体连续球机布局图

粉料从中转仓开始进入1 号球球磨,随着球体转动成为浆料,流向2 号、3 号、4 号、5 号,最后进入地池。这也是浆料从粗到细的不断球磨过程,每个球的球旦配比也就不同。首先进入1 号球的是砂泥固体颗粒,一般粒径≤0.6cm,砂泥、水及减水剂混合转动形成液体状态的浆料。这里的球旦就需要直径大的,与大颗粒的砂泥进行碰撞做功。一般情况每个球配三种规格的球旦即可,如果有条件,也可以配四种规格。随后的2 号球比1 号球的规格减少一个级别,以此类推,直至5 号球。一般配比如下。

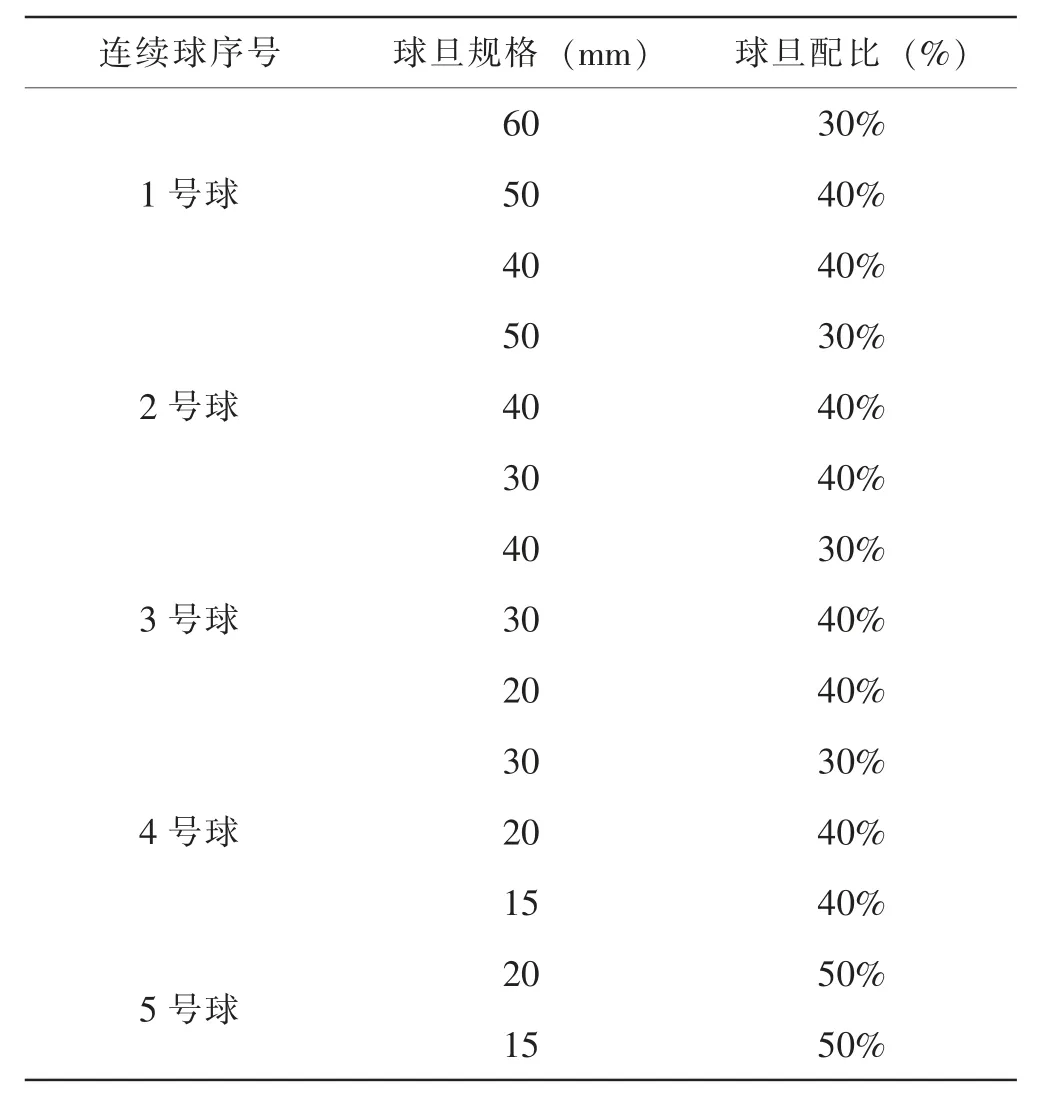

表1 球旦配比

该球旦配比是个经验数据,不同的数量的连续球可以根据实际情况进行匹配,最关键的是要求球旦堆积密度最大,球旦缝隙最小。此外还要考虑球旦的铝含量,白度、磨耗等指标,因为铝含量影响磨耗,磨耗影响成本;白度由铁含量决定,铁是有害杂质。

3 球磨筛板控制要点

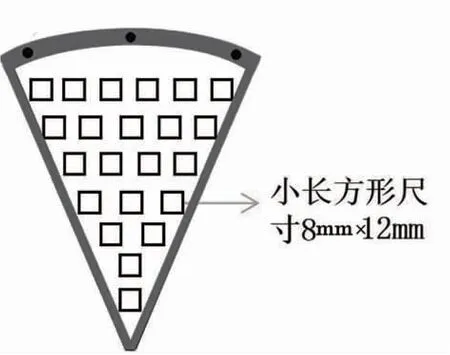

每个连续球磨好的泥浆通过球磨筛板过滤,避免粗颗粒及球旦进入下一个连续球,筛板像筛子一样过滤掉不符合粒径要求的浆料及球旦。由于每个球的浆料细度是递进关系,即第一个球里的浆料细度最粗,第二个细度减小,以此递进,最后一个球的浆料细度符合工艺技术要求。一般瓷片为200g 浆过250 目筛,筛余3.0%-4.0%,抛釉为200g 浆过250 目筛,筛余1.0%-2.0%,这里可能还要区分高吸抛釉砖和低吸抛釉砖,吸水率越低,烧成温度越高,浆料细度越细,料的比表面积越大,越有利于烧成和氧化。也可以选择325 目筛,不论250 目还是325目,只要掌握规律,可以根据实际情况进行选择。筛板的形状如下图所示,多个筛板拼接成一个圆形,从而起到过滤作用。

图4 筛板的形状

筛板的排布同泥浆的细度一致,逐级变小,正常情况,第一个球的筛板尺寸最大,比如,可以选择8mm×24mm,后面的4 个球选择8mm×12mm,也可以逐个选择更小的,根据自身工艺要求确定即可。需要注意的是衬板也会磨损,孔径变大,需要定期更换。

另外需要注意的是由于球旦在球体里面长期磨损,直径变小,如果停球不进行挑选的话,磨损后的小球旦可以通过孔径进入下一个球体,长期不注意清理孔径中的球旦,日积月累容易造成堵球。

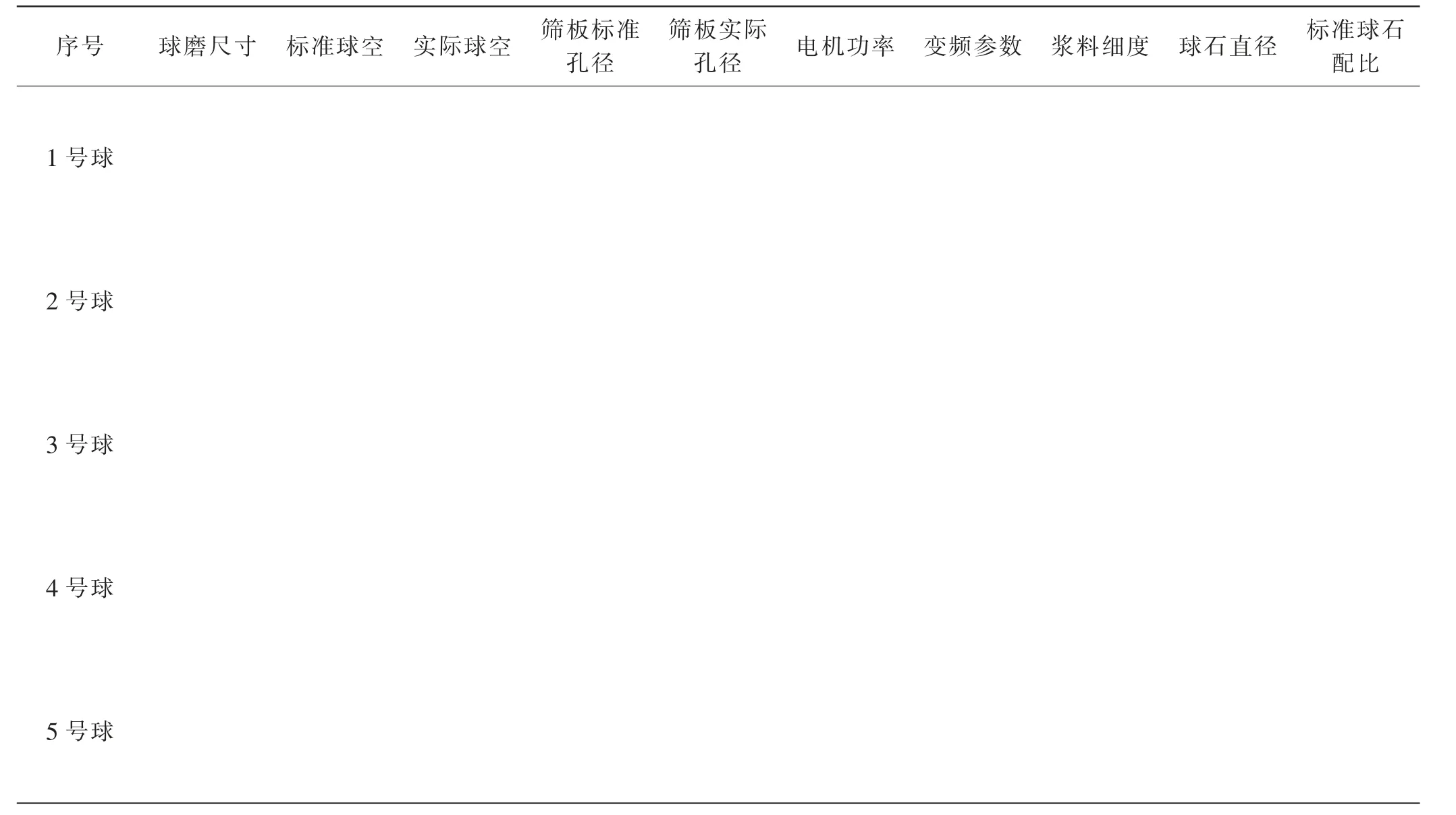

表2 连续球磨机工艺参数记录表

4 球磨用水控制要点

球磨用水的水质常常被原料车间管理者忽略,他们常常会把浆料性能不好的问题推到砂泥配方流动性不行或者减水剂解胶效果差等方面。正常情况下,如果使用地下水或者河水作为球磨用水的话可以这么推卸责任,但是现在环保要求异常严格,陶瓷厂在生产过程中产生大量的污水,比如抛光污水、脱硫塔污水等,这些污水不能外排,必须自产自销,实现零排放,同时降低用水成本。所以现在陶瓷厂就会修建水处理沉淀池,将水沉淀净化后入球磨机使用,也就是俗称的环保水。使用环保水,这个过程中会产生较大风险,需要格外注意。

因为在污水处理沉淀过程中,单纯的物理沉淀效率非常低,必须添加化学絮凝剂,才能提高污水沉淀效率。常用的化学絮凝剂分别是有机絮凝剂聚丙烯酰胺(俗称PAM)和无机絮凝剂聚合氯化铝(俗称PAC),这两种絮凝剂混合使用水处理效果最佳,沉淀速度最快,成本最低,操作简单,陶瓷厂均在使用。污水经过絮凝净化后清澈透明,称为环保水,达到循环使用的效果。这种水会被直接抽到球磨机里使用,正常情况与地下水或者河水效果一致,但是大家常常忽略一个细节。如果絮凝剂加入量超过污水沉淀所需量,那么沉淀后的环保水就成了聚丙烯酰胺和聚合氯化铝的溶液,这两种化学药剂能以任意比例溶于水,水溶液为均匀透明的液体,一旦进入球磨机,将会在球磨机中发生絮凝反应,泥浆会变成豆腐脑状,流动性极差,造成堵球。即便使用三聚磷酸钠水溶液也无法解胶,必须人工使用清水冲洗干净才行。笔者工作的陶瓷厂就反复发生过类似情况,我们一度怀疑砂泥配方流动性不行或者减水剂失效。然而在实验室反复验证怎么也不是配方或者减水剂的原因,直到有一天作者看着水处理池清澈见底的环保水沉思,才领悟出其中的奥妙。控制污水沉淀池化学絮凝剂的使用量后,连续球磨机再也没有发生过此类堵球情况。所以在此特别提醒陶瓷同行注意此问题。

5 球磨过程其它注意事项

球磨过程就是一个浆料逐级加工,不断变细达到使用要求的过程。所以要关注过程中的一些工艺细节。

(1)球与球之间要监控浆料细度,比如浆料从1 号球流到2 号球的细度是多少,2 号流到3 号的细度,以此类推,直至5 号球出浆符合工艺要求。如果4 号球出浆细度已经达到工艺要求,那么5 号球就在做无用功,需要降低4 号球的变频,降低球磨转速,发挥5 号球的作用,同时达到节能效果。

(2)变频器和电机的匹配也要关注,有的公司为了降低连续球的成本,选用变频器功率可能同球磨电机功率一致,这样变频的效果不佳,甚至会出现烧掉变频的情况,这里建议变频器功率应略大于球磨电机功率。

(3)相比于间歇球,连续球对砂坭原料的粒度及硬度要求较高,考虑到连续球的球磨周期较短,很可能会出现粒度小、硬度低的原料达到细度要求进入浆池,而部分粒度较大且硬度高的原料被筛网过滤出来,从而改变了砂坭配方,影响生产质量,因此连续球需要配备破碎系统对砂坭原料进行加工,通常要求破碎后砂坭粒度小于0.6cm,此外黑泥、膨润土土类原料也需要通过化浆系统进入连续球使用。

(4)报表管理

连续球磨机是一个自动化的过程,前面出现问题,会造成后续工序均出现问题,也就是所谓的蝴蝶效应。再加上连续球磨机停机成本较高,出现问题很难马上停机查找原因。所以必须对整个过程中的每个参数进行记录,长期积累形成标准数据库,从而避免陷入拍脑袋做决策的误区。推荐报表格式如表2 所示。

综上所述,以上五点连续球磨机工艺控制要点,是笔者在长期生产实际过程中不断犯错、不断求教、不断创新而积累的经验教训或者说方法工具,希望能够对原料车间管理者提供一些可以借鉴的知识。俗话说:天下难事必作于易,天下大事必作于细。希望通过本文可以让大家明白,连续球磨机既复杂又简单,只要关注细节,理论结合实际,必定可以攻坚克难,提高球磨效率。