数控磨边头进给调节阻力及相关影响因素

陈欣健

(科达制造股份有限公司,佛山528313)

1 前言

数控磨边头是数控磨边机上的关键部件,进给调节阻力分析是可靠性设计的基础,本文就调节阻力及相关影响因素进行分析。

2 调节原理

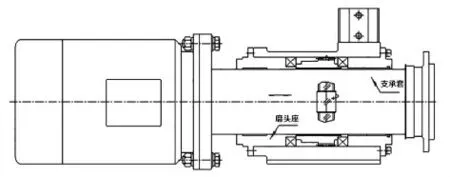

如图1,电机、支承套、磨轮可等效为一个构件,由磨头座及前、后铜套支承;通过小齿轮,驱动大齿轮(45°斜齿轮副),大齿轮内腔螺纹,且与支承套上的相应螺纹配合(螺纹副),由于大齿轮两端面被轴承所限制,在小齿轮作用下,只可旋转,不可轴向运动,根据相对运动原理,从而可驱动支承套在铜套中前后移动,实现磨轮的进给和退刀运动。

图1 调节原理

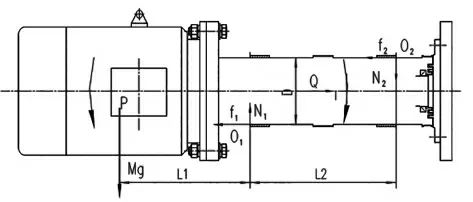

3 力学模型建立及静力学分析

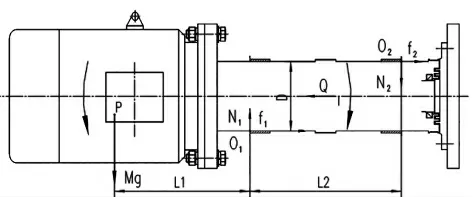

将电机、支承套、磨轮等效为一个构件,且以磨头轴垂直主平面为力学投影平面。

图2 为当磨轮向前进给时受力情况。

图2 当磨轮向前进给时受力情况。

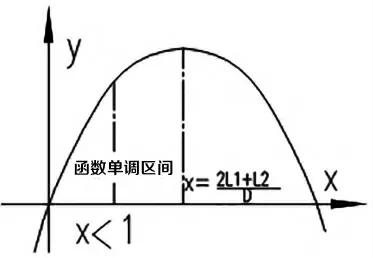

函数图象如图3

图3 函数图象

结合式(6)、(7)、(8)及图3,结论:

1)重心位置L1:L1↑,Q↑,重心越远,所需调节驱动力越大;

2)电机及磨轮系统质量M:M↑,Q↑质量越大,所需调节驱动力越大;

3)滑套导向长度:L2↑,Q↓,该距离越长,所需调节驱动力越小;

4)摩擦系数μ:μ↑,Q↑;μ↓Q↓。

图四为当磨轮后退时受力情况,分析结论同上,推演从略。

图4 磨轮后退时受力情况

4 其他影响因素分析

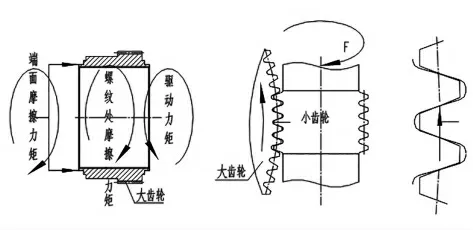

如图5,为大齿轮处端面及螺纹副处受力情况。驱动力矩=端面摩擦力矩+螺纹处摩擦力矩。这两处阻力矩都与磨擦系数有关,且摩擦系数μ↑,所需驱动力F↑

图5 大齿轮处端面及螺纹副处受力情况

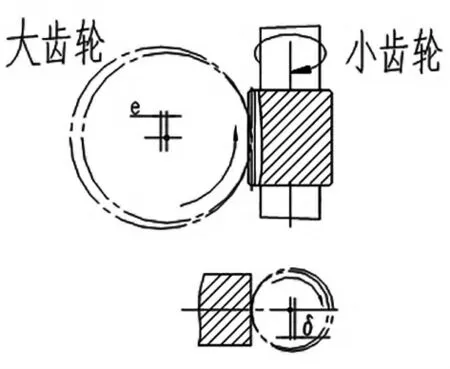

特别值得关注的是,第一级齿轮副处的啮合情况,如图6,上图为大齿轮理论中心与实际旋转中心不重合的情况(同心度误差或称径跳),下图为小齿轮理论中心与实际旋转中心不重合的情况(同心度误差或称径跳),两者都可导致调节力急剧增大甚至卡死。特征分析:

调节阻力大,但比较均匀,系配合间隙小或润滑不良;调节阻力时大时小,小齿轮转一圈,最大阻力便出现一次,小齿轮同心度存在问题;小齿轮转若干圈,最大阻力出现一次,且与两齿轮传动比一致,大齿轮同心度存在问题。

图6 第一级齿轮副处的啮合情况

从以上分析可知,数控磨边头进给调节阻力影响因素有:电机及磨轮系统质量M、重心位置L1、运动副磨擦系数μ、支承套导向长度L2,及齿轮的制造精度,要解决问题应从这些主要因素入手。

电机及磨轮系统质量M:尽可能减轻电机重量,例如采用铝壳电机;

重心位置L1:电机悬伸长度尽可能缩短,即L1↓;

支承套导向长度L2:在结构尺寸允许的条件下,尽可能加长;

运动副磨擦系数μ:据机械设计手册,1 1-25:

钢- 钢:0.15(无润滑剂),0.05-0.1(有润滑)

钢- 铸铁:0.2-0.3(无润滑剂),0.05-0.15(有润滑)钢- 黄铜:0.19(无润滑剂),0.03(有润滑)

钢- 青铜:0.15-0.18(无润滑剂),0.1-0.15(有润滑)

不同材质的摩擦副有一定差异,但影响最大的是润滑情况,要保证可靠、充分的润滑,装配时务必重视。

为防止粉尘及其它杂物进入滑动套,磨头座两端应设计有防尘圈,同时两端滑套应开有沟槽,不但可储存润滑油,还可给可能进入的粉尘一个滞留的空间,防止进入配合面造成卡死现象。

采用性能较好的橡胶防水套,特别是前端防水套。

齿轮轮齿面尽可能光滑,以降低摩擦系数,但最主要的还是保证同心度,防止调节时周期性的卡滞现象。