全分布式网络控制系统

——在陶瓷宽体辊道窑控制系统上的应用及探讨

汪晓寅

(佛山市信力凯窑炉技术有限公司,佛山528000)

1 引言

现代陶瓷宽体辊道窑产量大,长度都在几百米以上,采取传动辊道上下、窑炉两侧交错布置小流量烧嘴的形式供热,燃烧加热温度控制区一般都有几十、乃至一百几十组。窑炉的烧成工艺控制主要采用集散仪表控制方式,计算机及单回路控制仪表安装在主控制室,监控计算机与单回路控制仪表之间采用基于RS485 的MODBUS 通信;现场检测传感器—控制仪表—执行器形成闭环控制,彼此间传输的模拟信号采用一对一的物理连接实现。这种控制结构传输的信号单一、单向,没有互动性,不可避免地出现系统抗干扰性能差、安装布线及调试工作量大、调试维护及系统扩展十分不便、上下位机间通信速度慢等问题,对于几百米的超长辊道窑炉显得更加突出。

2 分布式网络控制系统特点

现场总线方式完全克服了这种模拟信号传输的缺点,与传统现场总线相比,以太网总线更有巨大的性能优势及网络成本优势,是自动化控制系统的发展方向,与分布式的控制结构相结合,系统的各项性能大幅度提升。

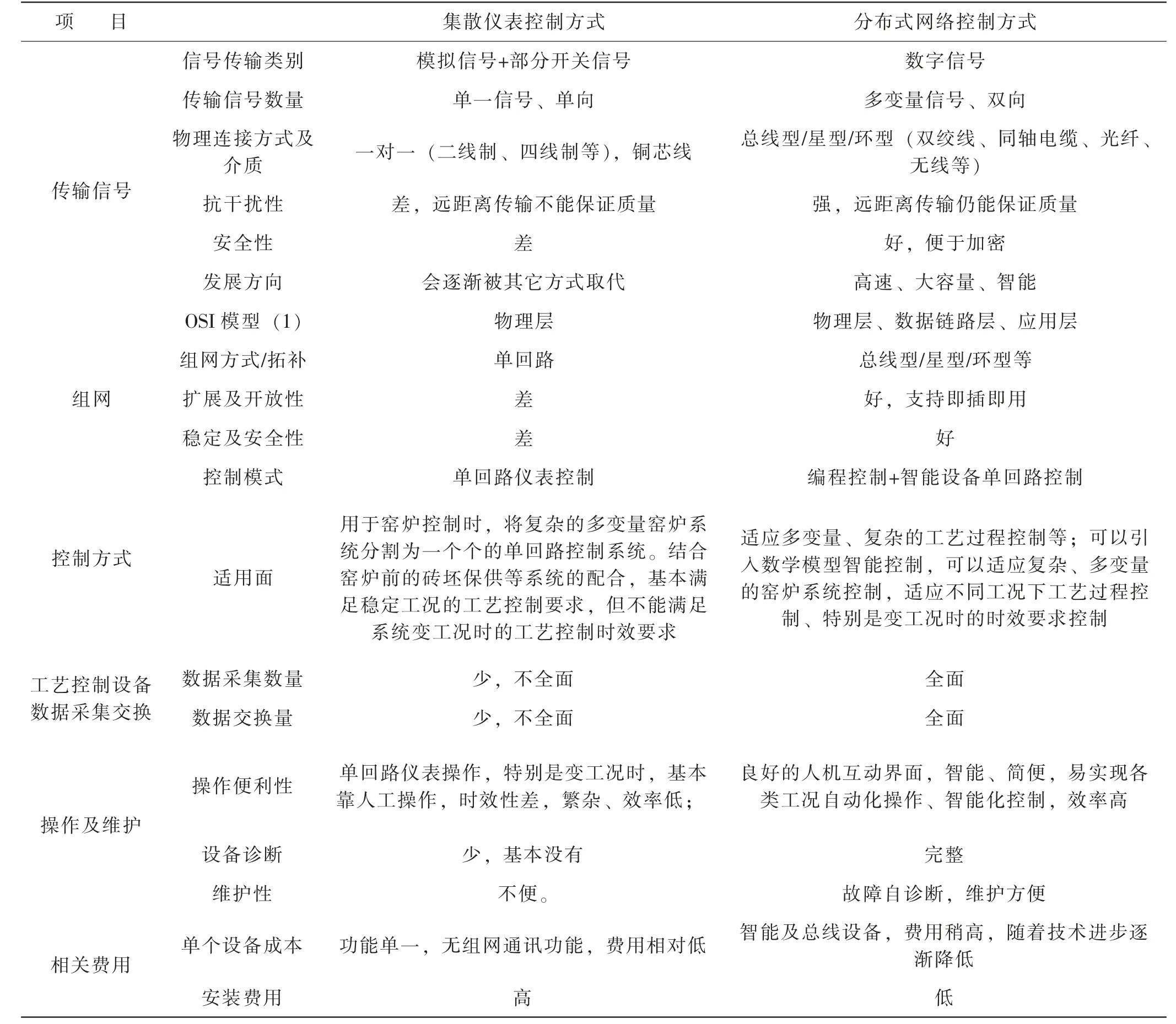

基于以太网现场总线的分布式网络控制系统,与集散仪表控制系统的性能比较见表1。

分布式网络控制系统的结构特点在两个方面:分布式系统结构和以太网数据传输。

分布式系统将控制功能下放到现场控制点,信息处理现场化,由智能现场设备完成控制和通信任务。形成控制功能分散、显示操作及管理集中的金字塔结构。以太网数据传输是指通过工业以太网连接各种类型的现场设备,将现场设备组成一个局域网络进行控制管理。这个控制网络也可以连接其它自动化系统及INTERNET 网络系统,与网外系统进行信息交换。

本项目是采用基于PROFINET 总线的分布式网络控制系统。PROFINET 是由PROFIBUS 国际组织推出的自动化领域开放的工业以太网标准,它使用TCP/IP 和IT标准,完全兼容工业以太网和现有的所有现场总线技术。PROFINET 支持TCP/IP 标准通讯、RT(Real-Time 实时)通讯、IRT(Isochronous Real-Time 同步实时)通讯等通讯方式,能够满足从现场层到管理层的所有应用需求。PROFINET 提供的网络解决方案包括:①基于组件对象模型的分布式自动化系统;②规定了PROFINET 现场总线和标准以太网之间的开放、透明的通信规则;③提供一个独立于制造商,包括设备层和系统层的系统模型。PROFINET 可以为工业自动化系统提供安全、高性能、实时的水平和垂直通信,能够真正实现“一网到底”数据传输的革命。

3 陶瓷宽体辊道窑工艺控制结构

随着网络技术及设备制造技术的快速提升,现场自动化系统的智能控制设备及组网通信成本大幅度降低,系统安全性及可靠性也大幅度提高。一体化的软件平台技术的开发应用,也使得系统组网通讯及组态也变得简易。作为工业以太网的突出代表,PROFINET 完全满足陶瓷窑炉自动化控制方面的各项要求,应用到陶瓷辊道窑自动化控制上,必将给行业基础控制系统的体系结构带来革命性的改变。本文以天然气403.2m 宽体辊道窑为对象,结合实际使用效果及经验,探讨基于PROFINET的分布式网络控制系统在辊道窑控制上的应用。

表1 集散仪表控制与分布式网络控制方式性能比较

3.1 宽体辊道窑相关数据

燃气宽体辊道窑功能结构见图1。

图1 窑炉功能结构简图

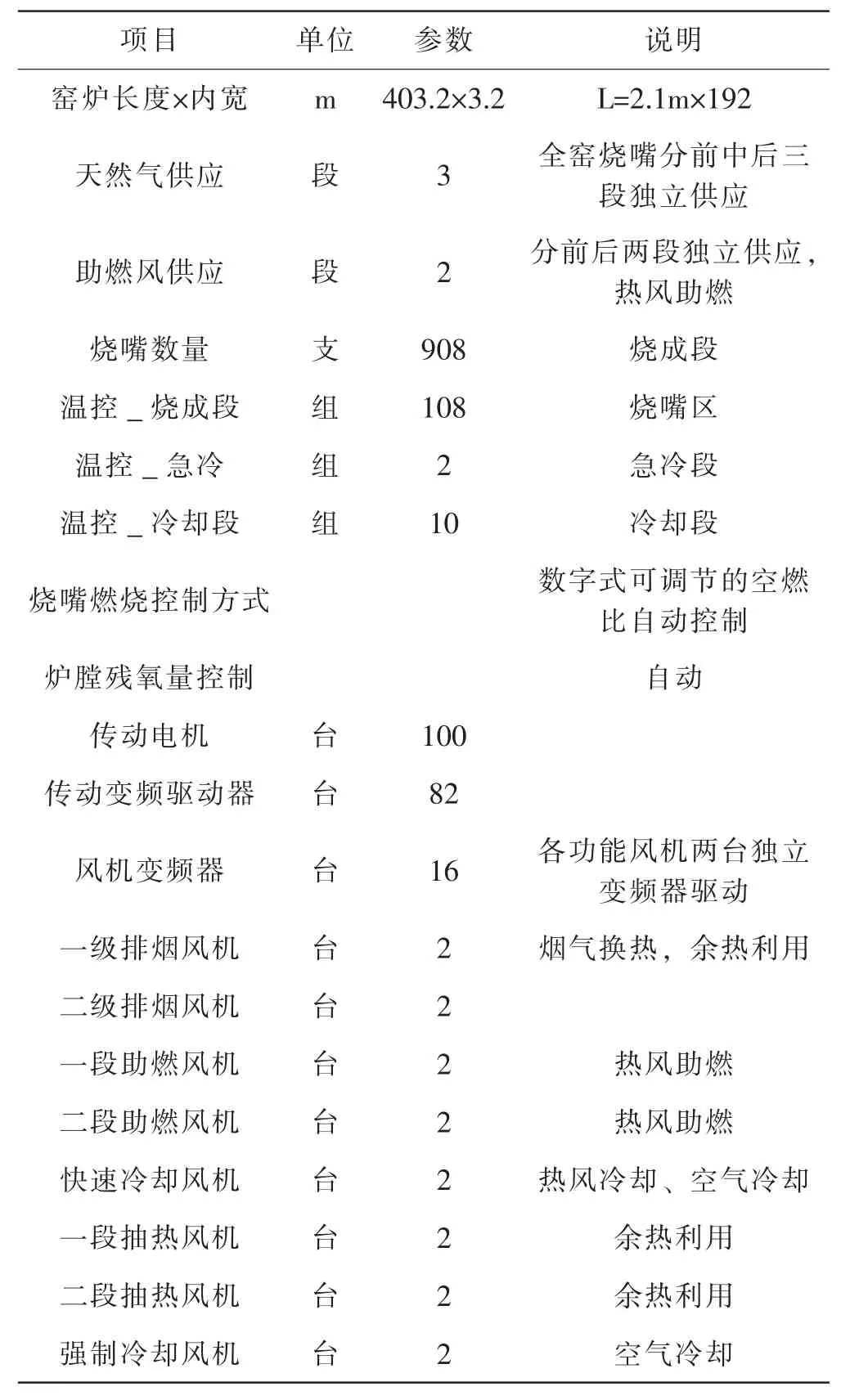

与控制相关的宽体辊道窑基本结构数据如表2

3.2 宽体辊道窑的控制内容

403.2m 宽体陶瓷辊道窑的工艺过程控制大体分为以下几个部分:

3.2.1 传动系统控制

辊道窑403.2m 砖坯传送辊道分为100 段,对应由100 台齿轮电机驱动;这100 台电机分为82 组,由82 台变频器分别驱动,分为两种方式:①一台变频器驱动一台传动电机(预热段至急冷段电机);②一台变频器驱动多台电机(缓冷段及以后的传动电机分为几组,每组由一台大功率变频器控制)。传动的控制包括:产品入窑监管及窑炉传动对应动作控制;断棒监测及传动动作控制;传动马达运行状态监测、传动相关设备故障监控及传动对应动作控制;各类报警;与上位机通信等;

表2 宽体辊道窑控制结构相关的基本参数

3.2.2 燃烧及烧成工艺过程控制

输送到窑炉附近的天然气经再次适应性减压后分三段供烧成段烧嘴使用。助燃风分前后两段独立供应,采用热风助燃;助燃热风管路检测控制器件按介质温度max400℃的标准配置。

燃烧及烧成工艺过程控制包括:燃烧介质的供应控制、烧嘴燃烧控制、烧成工艺过程温度控制、排烟及冷却风机运行控制等。具体包括:

●烧成段908 支烧嘴燃烧及火焰监控/部分烧嘴;

●108 组烧嘴燃烧过程自动控制,包括燃烧介质(助燃风及天然气)的温度、压力及流量自动控制,燃烧空燃比例自动控制,换热温度及换热器安全控制等;

●窑炉温度(预热段、烧成段及冷却段炉膛温度)控制;

●炉膛压力及残氧量控制;排烟、助燃压力控制;

●风机马达温度监测及风机运行控制;

●烧成温度工艺数学模型控制等。3.2.3 其它

●共享数据库;系统协调控制、显示及人机交互;外网的通讯联系等。

●窑炉视频监控系统。自成体系,(如需要)可输出报警信号给自动化控制系统。

4 宽体辊道窑控制系统基本网络结构

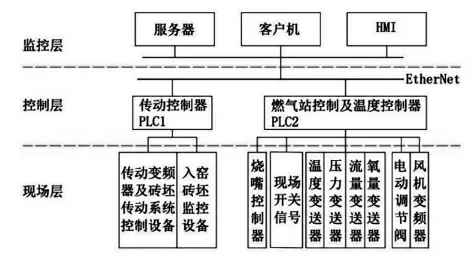

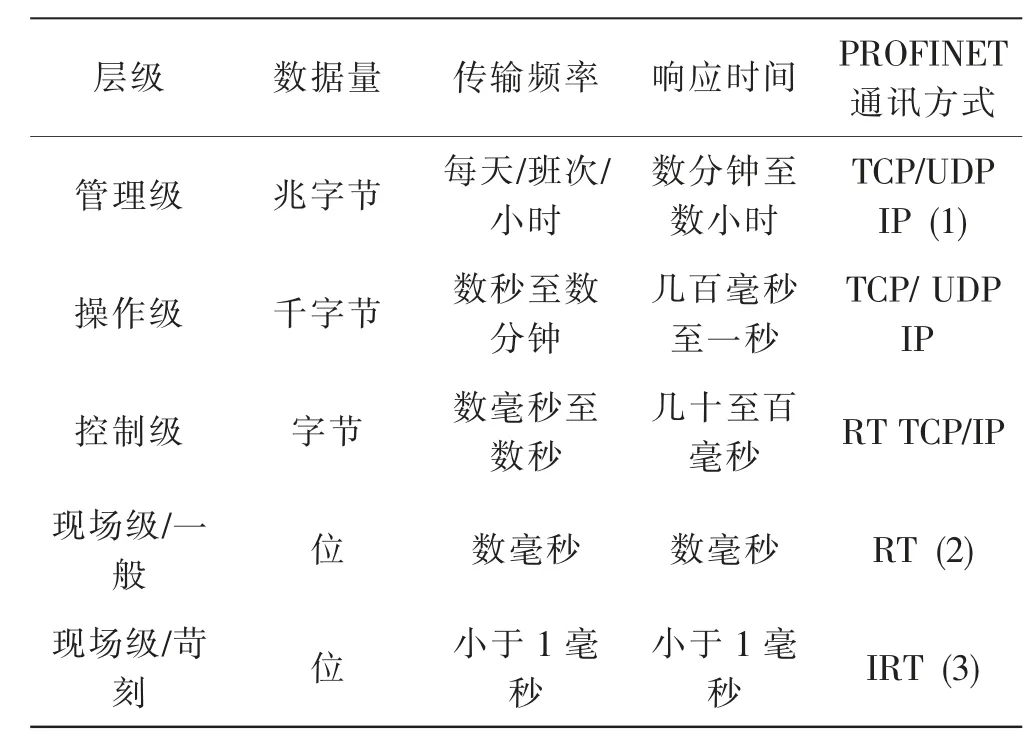

根据辊道窑工艺控制需要,采用的基本网络控制系统结构如图2。

图2 基本网络控制结构图

①系统采用服务器/客户机模式,建立共享数据库,集中监控管理。

②高性能可编程控制器系统完成现场信号的采集及工艺控制。现场设备与监控系统是通过工业以太网交换数据。

③宽体辊道窑烧成工艺过程控制需要处理的主要是模拟量信号及复杂的模型控制等,对控制器运算能力等方面要求较高。窑炉的传动控制处理的主要为开关量信号及逻辑动作控制。传动系统是烧成工艺过程的重要保障,控制模式相对稳定、独立,宜设置独立控制器进行管控。

5 宽体辊道窑分布式网络控制系统结构

窑炉控制系统采用分布式控制设备分散现场控制回路,集中管理工艺过程及设备数据;采用西门子S7-1500 系列高性能控制器,充分利用其高可靠性、冗余技术、容错及故障自诊断等技术,保证系统的高可靠性。采用PROFINET 总线组建数据通讯网络。PROFINET 支持实时通讯技术,支持PROFIsafe 功能安全通信行规,能够保证数据传输的实时性、安全性。

5.1 分布式系统

5.1.1 系统规划

宽体辊道窑系统控制策略是:一般实时控制尽可能由现场智能设备完成,需要特别算法、数学模型控制等高级控制的在上位控制器中实现。

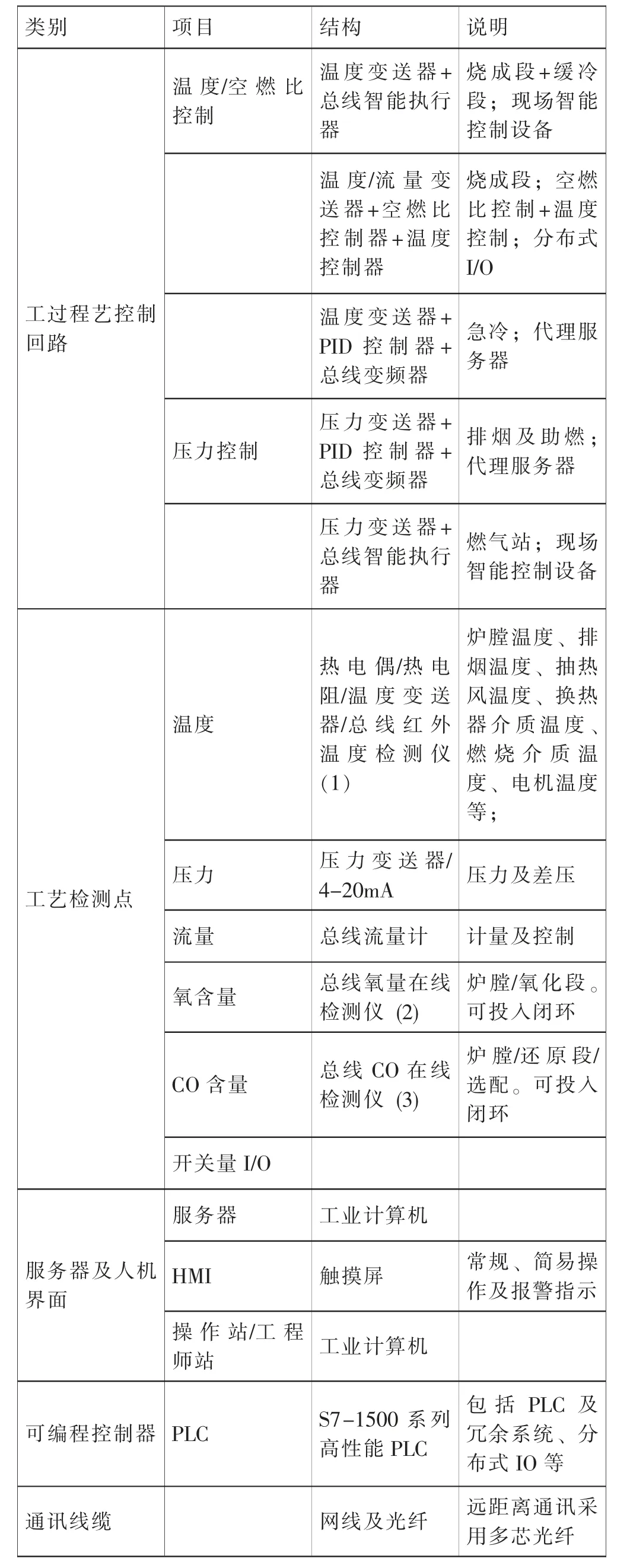

窑炉控制系统的设计规划立足于分布式控制及管理,对辊道窑现场相关检测及控制设备器件进行选型及统一规划。窑炉工艺过程控制系统规划见表3。

注(1):用于直接检测砖坯温度;采用双色红外型

注(2):用于检测炉膛残氧含量;采用氧化锆氧量分析仪

注(3):用于炉膛CO 含量检测;采用CO 分析仪。需还原气氛烧成工艺时配置

本项目采用现场智能控制设备及分布式IO站对现场作分散控制。现场检测设备输出的模拟信号采用4-20mA标准信号或热电偶毫伏信号,带通讯功能的设备配置有MODBUS、PROFIBUS-DP、PROFINET 等通讯口。

5.1.2 主要设备器件选型说明

⑴检测器件

包括工艺过程的温度、压力、流量、残氧量、CO 含量等的检测。过程检测变送器采用4-20mA 标准信号输出,由分布式IO,或附带的总线通讯功能,通过总线通信进行信号传输。

温度检测:窑用型式有热电阻/PT100、热电偶/S、K等。用于炉膛温度、燃烧介质温度、烟气及热风温度的检测。输出热电偶/热电阻信号,或统一转换为标准信号输出。要关注温度传感器的测量量程、测量精度及安装方式等

压力检测:窑用型式有压力变送器、差压变送器等,4-20mA 标准信号输出;需要关注量程、精度及安装方式,特别关注测压方式、变送器核心部件的信噪比特性及温度特性,强调抗干扰能力及长期使用的稳定性等。

流量检测:窑用流量计主要是体积流量的检测,有直接测量与间接测量两种方式,4-20mA 标准信号输出。如容积式流量计和差压式流量计。要关注流量计核心部件的信噪比特性及温度特性,强调抗干扰能力及长期使用的稳定性;天然气计量流量计还要关注准确度及计量起始流量的大小等。

氧含量检测:在线式检测,采用氧化锆氧量分析仪;关注使用温度及介质温度、测量量程、精度及稳定性,安装方式及维护的方便性。

表3 系统规划表

CO 含量检测:在线式检测,采用CO 红外气体分析仪;关注使用温度及介质温度、测量量程、精度及稳定性,安装方式及维护的方便性。

⑵智能电动调节阀

智能电动调节阀采用模拟量输入输出功能的执行器,配置光电耦合式阀位传感器,提高阀位反馈的稳定性。配置RS485 总线接口功能。设备参数通过网络传输。

基本参数如下:

●电机功率:5-100W

●标准时间力矩:60S/5-600NM

●回转角度范围:0-90°

●状态及故障实时记录传输

●使用环境温度:-30℃~+60℃

●通信功能:RS485/MODBUS 协议;

●阀门:适配线性阀、蝶阀等

●阀门耐压等级:PN0.6-1.6MPa

●阀门材质:铸铝、不锈钢、铸钢

●助燃风调节阀适应温度max400℃

⑶智能控制设备

现场智能控制设备将控制处理器器、执行器、电源模块及阀门等集成一体,采用PID 模糊控制技术,带HMI 操作显示器。外接温度/压力等变送器信号,即可自行闭环完成温度/压力等的控制。输入信号为4-20mA标准信号,或热电偶毫伏信号等。控制参数可以自行在HMI 上设定,或通过RS485 通信口由上位机下达。设备的各类信息——阀门开度、运行方向、报警信息,以及控制参数如测量值、控制值、P/I/D 参数设定、阀门开度及运转方向、通信传输参数等可以通过通信口传输至监控设备。基本参数如下:

●电机功率:30W;额定电流:0.3A

●标准时间力矩:60S/10-100NM

●回转角度范围:0-90°

●防护等级:IP65

●使用环境温度:-30℃~+60℃

●通信功能:RS485/MODBUS 协议

●阀门:适配线性阀、蝶阀等,耐压等级PN0.6-1.6MPa

●阀门材质:铸铝、不锈钢、铸钢

⑷燃烧控制器

燃烧控制器集成烧嘴控制器、显示装置于一体,可以实现自动点火、火焰监测、故障锁定/重启、程序状态显示、单独空气吹扫/冷却、手动/自动模式,并具有远程通讯功能实现远程监控燃烧。通过总线通信由上位机输出如点火、复位、吹扫、冷却等信号,也可以由烧嘴控制器传回工作状态信号如火焰状态、信号大小、故障代码等给上位机。技术参数如下:

●电源供电:220V AC,-15%/+10%,50/60Hz;

●接线规格:信号电缆和控制线缆:MAX 2.5mm2;烧嘴接地线:MAX 4mm2.

●输出电流:电磁阀输出电流最大1A,其他输出电流最大2A。

●火焰监测:UV 或电离方式

●通信总线:PROFIBUS-DP 总线接口

●使用温度:-20 ~+60℃

●防护等级:IP54

●最大操作次数:30 万次。

⑸交流变频器

陶瓷窑炉用风机及传动系统的三相交流电机的调速采用变频方式。风机类变频器及传动类变频器,分别用于窑用风机及窑炉传动电机的驱动。

●风机变频器选用平方负载类型的变频器,完全满足窑用风机的控制需求。传动变频器选用矢量型变频器,在低速运行时可以获得较好的转矩。

●交流变频器宜就地安置,以减少变频信号对控制系统的干扰。

●变频器集成PROFIBUS-DP/PROFINET 通讯功能。

⑹分布式IO 站

采用西门子ET200 分布式I/O 设备,符合控制器系列要求,可以配置带CPU 的IO 站。分布式IO 支持PROFINET 和PROFIBUS-DP 通信,模块化开放式结构,标准轨道安装,支持热插拔。分布式I/O 站包括电源模块、接口模块、模拟量及数字量I/O 模块、通讯模块等,根据实际需要选择配置。

5.2 工业以太网总线传输系统

5.2.1 数据传输的实时性及高效性

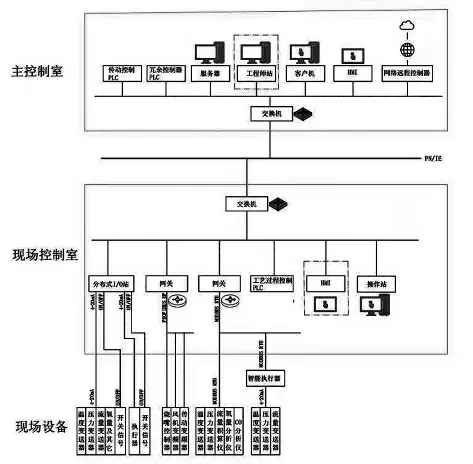

辊道窑工艺过程控制系统中,不同的控制对象对实时性要求不同。过程参数的设置、设备诊断等一般没有实时性的要求,而在控制过程中对于分布式传感器、执行器等数据的交换则需要满足一定的实时性要求,一般在10 毫秒级。PROFINET 有TCP/IP UDP、RT、IRT 三种通信方式以适应不同场合的时间要求。不同层级的时效性等的要求如表4:

表4 不同层级数据交换的时效要求

注 (1):Transmission Control Protocol/ User Datagram Protocol Internet Protocol 传输控制协议/用户数据报协议 网络协议。TCP/UDP IP 为非实时通信。反应时间百毫秒级

注(2):Real-Time 实时。反应时间十毫秒以下

注(3):Isochronous Real-Time 等时实时。反应时间1毫秒以下

PROFINET 作为现场总线,其典型的10 毫秒级的通信方式为RT 通信,响应时间为几毫秒。宽体辊道窑网络控制系统要求的响应及数据传输时间大致在几毫秒、几十至几百毫秒范围,PROFINET 总线完全满足辊道窑控制系统现场级的实时通信要求。

使用PROFINET 可以实现传输数据的快速、高效。PROFINET 网络支持全双工、 快速数据传输(10/100MB/S,1/10GB/S)。而且集成OPC(OLE for Process Control)通讯技术,可以更方便地实现异类控制网络间的数据交换,实现更高通讯层次的数据交换。

5.2.2 PROFINET 与其它现场总线的集成连接方式

PROFINET 采用 TCP/IP 协议及应用层的RPC/DCOM(Remote Procedure Call/Distributed Component Object Model——远程过程调用/分布式组件对象模型)实现节点间的寻址及通信,其对象可以是主动连接的控制设备、实时自动化设备、物理设备或逻辑设备,涵盖了现场层到企业管理层的设备的直接、透明的访问。

陶瓷辊道窑的现场设备可以通过直接或代理服务器的方式以网络组件的形式挂接到PROFINET 网络上。代理服务器是一个或多个现场设备的代表,可以是PLC控制器、PC 控制器、或其它现场总线网络的集成。代理服务器将作为独立的与PROFINET 通信的以太网设备组件,该组件内部可以采用其它总线协议(如MODBUS、PROFIBUS-DP、FF 等),组件外部采用PROFINET 协议连接到PROFINET 网络,实现整个现场总线的应用集成。

PROFINET 通过系统接口连接到操作系统(如Windows 系统),通过应用接口连接到控制器(如PLC)。

5.2.3 网络器件

⑴协议转换网关

本网络中配置网络安全网关,将其它通信协议转换为PROFINET 协议,实施安全、统一的通信。

MODBUS RTU 是基于串口RS485/422/232 的通讯协议。现场配置的仪表传感器设备等配置的主要为Modbus RTU 协议。通过代理服务器转换,接入工业以太网络进行高速数传输。协议转换网关的主要性能指标如下:

●支持标准的PROFINET I/O 协议, 通过PROFINET 一致性认证;

●无需编程,双看门狗,自动生成GSD 文件

●协议转换Modbus RTU PROFINET

●串口、主数字电路、电源三方完全隔离,电源抗干扰能力强,安全性高

●供电:24VDC(9V ~30V),内置静电防护工业以太网交换机

●具备10/100/1000M电口(4/8/24 等),带屏蔽RJ45接口

●存储和转发交换方式

●符合IEEE802.3 标准

● 提供电源冗余保护,支持电口自动协商功能

● 防火墙功能

●工作温度范围:-40℃~75℃,相对湿度5%-95%(无凝露)

● 供电:220VAC;直流电源冗余输入

●防护等级:IP40

5.2.4 403.2m 陶瓷宽体辊道窑控制系统网络构建

陶瓷宽体辊道窑现场控制网络见图3。

系统采用服务器/客户机模式协调系统信息的管理及运行。

服务器是监控系统的核心,提供数据库服务、通信服务等,负责窑炉各控制系统的协调控制等。负责监控控制设备的工作状态、发送控制指令给PLC 系统等,以及生产现场实时数据库、生产系统运行日志、记录运行状态等

客户机为控制室人员人机操作提供直观友好界面,提供窑炉系统的动态模拟显示等。客户机从服务器获取工艺设备参数,生成各类统计报表输出及设备状态记录,同时操作员在客户机上下达的操作控制指令,通过主控计算机发送至现场控制系统。

图3 现场控制网络示意图

HMI 为操作员常用操作提供直观简易的人机界面操作,可以实现系统的各类日常生产操作、常规参数设置、报警信息查看等。

S7-1500 系列PLC 集成了OPC UA 协议。上位机与下位机之间可以通过OPC UA 进行数据交换,形成工厂信息化的基础架构。

5.2.5 通信线路

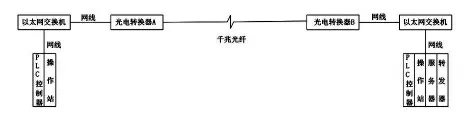

图4 通讯线路示意图

传输介质采用屏蔽双绞线/网线及光纤,网络接口采用带屏蔽RJ45 接头等。光纤通信用于现场分布站与上位监控站的远距离通信传输。采用适用于工业现场的铠装多芯光纤,具备良好的抗压性及柔软性,内嵌钢丝保证光缆的抗拉强度。

5.2.6 PLC 及通讯

辊道窑传动系统的控制,基本都是开关量信号的处理,基础控制器即可胜任。

辊道窑工艺温度控制除小部分工艺点的采样及PID回路控制交予现场智能控制设备处理外,其余交予可编程控制器进行处理,涉及大量的模拟量信号采集处理、大量的PID 回路控制等,对PLC 中央处理器的浮点数处理能力、运算时间等提出了较高的要求。选用的可编程控制器需要重点关注其CPU 的浮点数运算能力、运算处理速度、刷新速度及组网通讯能力。采用以太网进行内、外数据交换管理,也需要从硬件及软件两方面关注系统信息安全及保密性能。

宽体辊道窑炉工艺过程控制系统选用西门子S7-1500 系列可编程序控制器作为主控制器及冗余控制器。其CPU 具有强大的浮点运算能力,最高处理速度达到1ns,支持最快125μs 的PROFINET 数据刷新时间,集成安全功能、保密功能,可靠诊断功能,高效的工程组态,完全满足窑炉温度及燃烧过程控制要求。

采用S7-1500 可编程控制器集成以太网口,与S7-1500PLC 的以太网通信,只需要将这些设备的GSD文件安装到设备列表中,并且在硬件配置里添加到系统总线网络上,就可以将其作为I/O 设备,通过数据读写简易实现。通过TIA Portal 软件平台,可以简易轻松实现系统各组件间的通讯配置,无需另外编程,大大简化系统配置及调试过程。

S7-1500 还集成了OPC UA 协议,方便连接控制层与IT 层,实现与上位系统或云端的安全高效通讯。

5.2.7 工业计算机

配置两种类别的工业计算机:服务器和客户机。

选用西门子SIMATIC IPC 工业计算机,完全适应工业环境对工业计算机的可靠性要求。基本配置如下:

●19″机架式/台式PC

●I7 处理器,500G/1TB SSD 固态硬盘;16/32G 内存

●2 个GBit LAN 口,一个PROFINET 口,2 个COM2(RS232/422/485)口;

●操作系统:Windows 10 pro/server 2019;

系统监控组态选用WinCC(Windows Control Center)。Wincc 提供多种通讯通道可选,包括OPC 等。

5.2.8 冗余及系统安全

西门子S7-1500R/H 为新一代冗余控制系统,通过TIA Portal 可以容易地组态冗余控制器;与标准系列PLC的CPU 一样,采用透明化编程方式,并采用PROFINET系统冗余的方式将程序从标准系统迁移到冗余系统,无需额外工作。能有效避免控制器故障引起的停机,即使没有维修人员也能保证冗余系统正常接替工作。

PROFINET 支持通过PROFIsafe 实现故障安全通讯,而且故障安全通信和标准通信共存于同一条通讯电缆上。PR0FIsafe 也是在工业功能安全方面首个推荐性的国家标准通信行规(GB/T 20830)。

通过软硬件两方面的配置来加强网络的安全性,系统配置的网络交换、控制器件等具备防火墙功能,通过一系列针对性的组态配置,保证危险及错误的数据不能进入内部控制网络,保护数据信息传输交换安全。S7-1500 系列PLC 的CPU 还集成了访问保护、VPN(虚拟专用网络)、防火墙及防拷贝专有知识产权保护功能。系统软硬件的安全性能大幅提高。

6 总结

①陶瓷宽体辊道窑应用分布式网络控制系统,硬件的选型应用是关键之一;采取网络控制方式,系统稳定、可靠、高效,交互性好。设备布线简洁,大大减少电缆敷设数量、I/O 设备数量,及设备控制室所需空间,节省了设计、安装及维护费用,设备调试、维护操作简便。是自动化控制系统结构的发展方向。

②采用PROFINET 总线,可以实现从设备层到控制及管理层的一网到底的数据传输。以高性能S7-1500 系列PLC 作为核心编程控制器,系统可靠性、保密性及安全性高。其集成的OPC UA 协议,易于构成信息化工厂的基础架构。通过TIA Portal 软件,系统编程及组态简易、高效。

③全分布式网络控制系统应用在陶瓷辊道窑上,大大提高了控制系统的稳定性、交互性及陶瓷辊道窑的控制水平;为陶瓷窑炉的自动化、智能化控制提供了坚实的硬件基础,为工艺设备数据的后续处理及数字化工厂提供快捷全面的窑炉节点数据支撑,为实现现场微观控制与企业宏观决策控制一体化提供可靠保障。