ICBT 用AlSiC 复合材料的制备研究

王书唯,王志超,闫俊,张桂霞,曲敏杰

(大连工业大学纺织与材料工程学院,大连116034)

1 前言

近年来,我国电力电子技术飞速发展,对其元器件性能与可靠性的要求越来越高。在电力电子中IGBT 是最关键的核心功率器件,随着元器件载荷密度的不断提高,兼具高导热性能与低热膨胀系数的热沉基板,变成了IGBT 模块的核心部分,AlSiC 复合材料是一种以金属铝或铝合金为基体的复合材料,能够满足现如今电力电子模块的发展需求。

2 实验材料与方法

2.1 实验材料

本次实验中所用材料包括碳化硅(SiC)、聚乙烯醇([C2H4O]n)、甲基纤维素、乙基纤维素([C6H7O2(OC2H5)3]n)、丙三醇(C3H8O3)、无水乙醇(C2H6O)、丙酮(C3H6O)、硅酸钠(Na2SiO3)[1]。其中,碳化硅(SiC)来自淄博道新磨料磨具公司;聚乙烯醇([C2H4O]n)、甲基纤维素、乙基纤维素([C6H7O2(OC2H5)3]n)来自天津市科密欧公司;丙三醇(C3H8O3)来自湖南汇虹试剂公司;无水乙醇(C2H6O)来自天津市恒兴化学试剂制造公司,丙酮(C3H6O)来自湖南省株洲市研究所,硅酸钠(Na2SiO3)来自株洲兴隆新材料公司。铝合金与氮气(99.9%)为市面购买。

2.2 试验方法

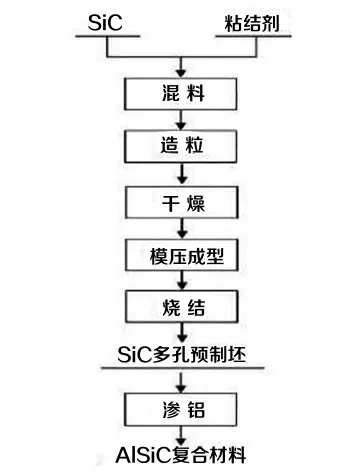

以绿碳化硅微粉作为原材料,通过挤压造粒、模压成型法进行SiC 多孔预制坯的制备,再通过真空压力渗铝法进行AlSiC 复合材料的制备,具体流程详见图1。

图1 SiC 多孔预制坯的制备流程

具体步骤如下:第一步,取适量的SiC 微粉、水,以及一定量的粘结剂混料(10%),经挤压造粒,烘干后过60目筛,备用。第二步,用液压机将备用的颗粒进行成型,制作SiC 多孔素坯备用。第三步,将SiC 多孔素坯放置在105℃进行干燥,干燥时间持续24h;此后,再将SiC 多孔素坯置于马弗炉中进行烧制,烧制时间持续8h,随炉冷却过后的SiC 多孔预制坯,已经具备一定强度与孔隙率。第四步,将前一步得到的SiC 多孔预制坯装模后,放进真空压力渗铝炉,抽真空并且加热保温加压,在外加压力的作用下,让熔融铝液填充多孔SiC 的孔隙,熔融铝液随炉冷却凝固,最终得到高体积分数的AlSiC 复合材料[2-3]。

2.3 材料表征

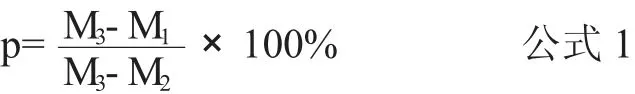

通过孔隙率、孔径分布、抗折强度三项指标来评价SiC 多孔预制坯的制备质量。其中,显气孔率根据《GB/T 1966-1996 多孔陶瓷显气孔率、容重试验方法》中的沸煮法进行测定,计算公式如公式1 所示。

其中,M1表示干燥式样的质量(g);M2表示饱含水的试样于水中的质量(g);M3表示饱含水的试样在空气中的质量(g);P 表示试样的显气孔率(%)。

孔径分布及孔隙大小的测定,采用Au-toPore Ⅳ9510 高性能全自动压泵仪进行测定,测定的样品规格是5mm×5mm×10mm[4]。抗折强度,采用CMT5504 万能试验机进行测试。ALSiC 复合材料热物理性能,以热膨胀系数和导热率进行表征。在本文研究中,热膨胀系数的测定,通过热膨胀分析仪进行测定,测定样品的规格是5mm×5mm×25mm,测试范围25-200℃,升温速率为5℃/min。热导率通过NETZSCH LFA 457 激光法导热分析仪进行测定,样品规格是12.5mm×3mm。

3 结果与讨论

3.1 粘结剂种类对SiC 多孔预制坯制备的影响

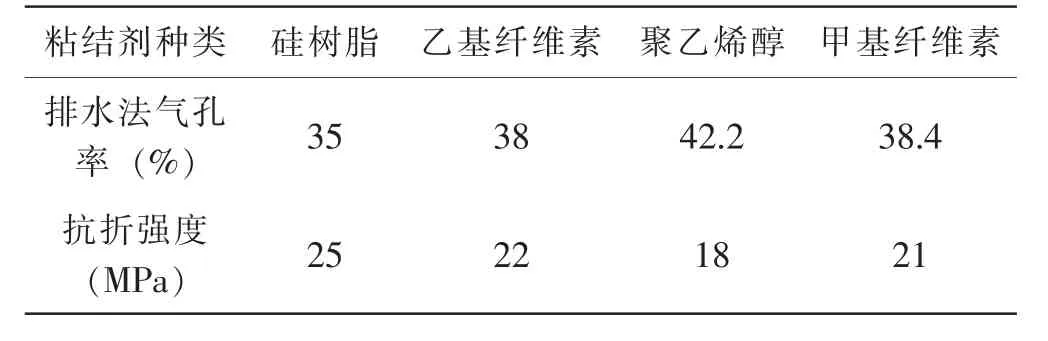

目前,SiC 多孔预制坯制备采用的粘结剂主要包括有机与无机两种。二者各有优势,有机粘结剂可以赋予瘠性SiC 颗粒一定的塑性,而且可以使SiC 颗粒在常温下具有一定形状与强度,而无机粘结剂可以在烧结高温时,赋予SiC 坯体一定的强度,以确保SiC 坯体不会出现崩塌、变形,并满足后续渗铝工序的要求[5]。目前,市面上常见的几种有机粘结剂种类对SiC 坯体制备的影响(添加量均为3%),见表1 所示。

表1 有机粘结剂种类对SiC 坯体制备的影响

3.2 PVA 添加量对多孔SiC 陶瓷制备的影响

试验结果显示,PVA 含量越来越高,SiC 多孔坯的显气孔率会逐渐增加,在PVA 含量为4wt%时,显气孔率最大,此后缓慢下降;而SiC 陶瓷的抗弯强度,则会由于PVA 含量的增加而不断降低,当PVA 含量处在2wt%-4wt%时,抗弯强度会从25.45MPa 快速下降,直到15.87MPa,在其他区间内,抗弯强度会随着PVA 含量的增加而平缓下降。根据孔隙率的变化分析可知,抗弯强度降低,主要是因为孔隙率不断增加,致使结合强度下降,从而导致抗弯强度下降。

3.3 ALSiC 复合材料显微分析与热物理性能

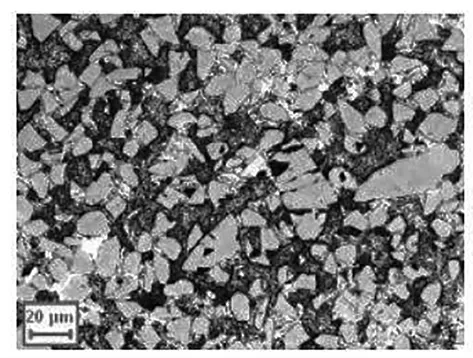

在本文研究中,对AlSiC 复合材料进行分析,该复合材料由孔隙率40.23%的多孔预制坯制备而来。SiC 多孔预制坯外表光滑、边棱清晰、完整无缺损;AlSiC 复合材料经显微镜观察,如图2 所示。从图中可以看出,AlSiC 复合材料内部结构致密均匀、无变形、开裂、孔洞等缺陷,且具有一定强度,证明通过真空压力渗铝法制备AlSiC 复合材料具有现实可行性。

图2 ALSiC 复合材料光学显微镜照片

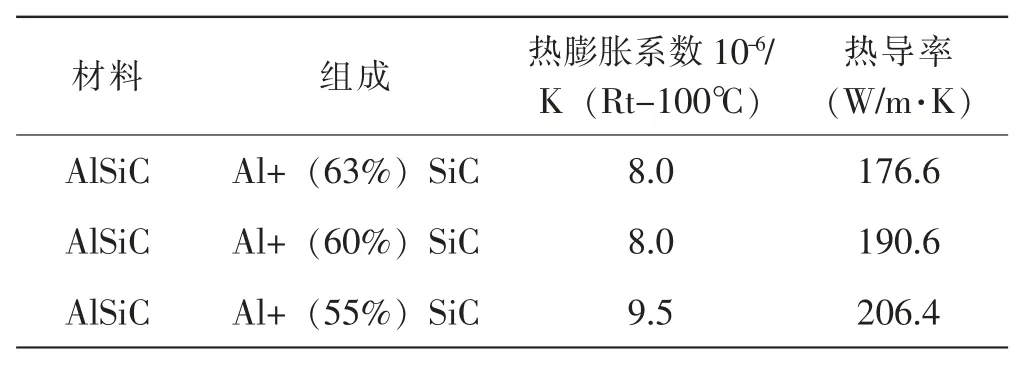

不同孔隙率的多孔板渗铝后的热物理性能,如表2所示。由表2 可知,通过该体系粘结剂制备的AlSiC 复合材料,其热导率均在175W/(m·K),热膨胀系数均不超过9.5×10-6/K。铝合金中的Si 含量约是0.6%。有研究显示,Si 的加入能够避免界面反应的发生,界面反应如公式2所示。界面反应被阻止,就可以减少有害夹杂相在相界面的聚集而降低热阻,由此就可以保证产品的热导率较高。除此之外,由于孔隙率的增加,也会导致渗铝后热导率增加,同样的热膨胀系数也会不断增加;同时,孔隙率增加之后,也会导致后续渗铝的含量增加,从而导致导热系数增大。

表2 不同孔隙率的多孔板渗铝后的热物理性能

4 结论

在本文研究中,通过干粉模压成型法进行SiC 多孔预制坯的制备,所得产品孔隙率适中、孔径分布合理;之后,通过真空压力渗铝法进行大尺寸IGBT 用AlSiC 复合材料的制备。深入分析了粘结剂种类、用量对SiC 预制坯制备的影响,同时分析了PVA 添加量对多孔SiC 陶瓷制备的影响。结果显示,用水性无机- 有机复合粘结剂制备的预制坯的AlSiC 复合材料的热导率在175W/(m·K),热膨胀系数均未超过9.5×10-6/K。