硬质合金在耐材模具上的应用

任宏伟 安亚存 马超

(唐山时创高温材料股份有限公司 河北唐山 064000)

1 应用背景

在新冠病毒依然肆虐的当下,全球经济遭到前所未有的打击,许多企业破产危机。耐火材料企业也不例外,出口贸易萎缩、环保投入加大、资金流转异常、紧张等诸多挑战考验着耐材企业的生存能力。对于如何在各种不利因素的影响下突围,提高企业的核心竞争力是关键。怎样强化成本管理,最大限度地控制产品的生产成本,减少一切非必要费用的支出,扩大利润空间,成为了耐火材料行业生产与发展的关键性问题。同时,企业也要提高高端产品市场占有率,提升产品质量,加大科研投入,形成核心竞争力[1]。

耐火材料制品的生产成本,一般来说,包括原材料及燃料水电等动力成本、模具成本、设备成本、人工成本、辅料成本等。其中,模具成本是定型耐火材料不可忽视的一项重要成本,而且不同企业的模具成本差别很大,不同企业吨砖模具成本在200~500 元之间。从一定程度上来说,谁能把吨砖模具成本控制好,谁就会在市场竞争中获得成本优势。

滑动水口是连铸机浇铸过程中钢水的控制装置,能够精确地调节从钢包到连铸中间包的钢水流量,使流入和流出的钢水达到平衡,从而使连铸操作更容易控制。滑动水口系统因其可控性好、能提高炼钢生产效率而得到了迅速发展[2]。定型耐火材料的成型方式主要有冲压成型、液压成型、等静压成型、浇注成型。滑动板材及滑动水口(以下分别简称“滑板”“水口”)通常采用冲压成型的方式来压制半成品,所用模具大都采用普碳钢材料加工成型。这种材质的模具,优点是材料价格低廉、加工难度小;缺点是易磨损,使用寿命短。虽然通过渗碳淬火工艺处理,可以在一定程度上增加模具的耐磨度,但其寿命依然不长,而且模具磨损后,出砖阻力大,半成品外形完好度难以保证。因此,普碳钢材料的模具性价比并不高。随着同行业竞争越来越激烈,亟须一种性价比更高的模具替代普碳钢材料的模具。

2 模具构成

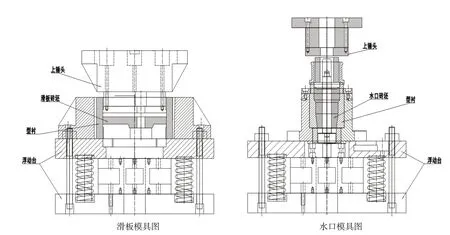

滑板及水口模具构成基本相同,均由浮动台、成型内腔模具及上锤头构成(见图1),其中,成型内腔模具占据吨砖模具成本的90%。本文也将重点讲述成型内腔模具。成型内腔模具主要由型衬、型底、型盖、型芯、顶板、加料筒等组成,其中,型衬成本占比最高,占成型内腔模具成本的60%;水口模具是型芯,占成型内腔模具成本的25%;滑板模具是型底、型盖,占成型内腔模具成本的25%;剩余几个组件合计占成型内腔模具成本的15%。

图1 模具示意图

现在,大多耐火材料生产公司的成型模具都选用普碳钢作为原料,加工后,采用渗碳工艺提高模具的硬度,增强耐磨性,达到延长使用寿命的目的。普碳钢作为模具材料的优势为原料易于采购、易于加工,加上耐火材料成型模具相对于其他模具来说尺寸及精度要求较低,故能满足其使用条件。但普碳钢的硬度低、耐磨性差,导致模具使用过程中很容易出现拉痕、软点等问题,因此其使用寿命不长。以45 号钢材质的模具为例,渗碳之前的硬度仅有20~25HRA,渗碳后的表面硬度基本可以达到50HRC,但是碳层深度只有1mm 左右,远不及硬质合金常温状态下80HRA以上的通体硬度。基于以上原因,用普碳钢模具压制出的滑板、水口半成品外形尺寸存在一定的差异。由于模具老化较快,很可能同一班次的耐材产品指标就存在一定的差异。诸多缺陷决定了普碳钢材质的模具不适用于大批量长期生产的耐材品种。

3 硬质合金材质特点

硬质合金由高硬度、高熔点的硬质相和润湿性好、韧性高、熔点相对较低的粘结相组成。通过选择合适的原料、组成和工艺参数,可以实现硬质合金多种硬度和韧性的组合,使其广泛应用于刀具、模具、矿山工具和耐磨机械零件[3]。硬质合金一般选择用一种到几种碳化物粉末作为主要成分,再加入钴、镍等少量金属粉末当作粘接剂,经粉末冶金法压制的合金。硬质合金改性组织性能及热稳定性[4]更值得进行深入研究。下面,先了解一下硬质合金材料的4个显著特点。

3.1 硬度、耐磨性高,具有高温状态下硬度不发生改变的特点

硬质合金硬度在常温状态下可以达到69~81HRC,而且在温度高达1000℃时依然能具有高硬度,并且具有优良的耐磨性。对比高速工具钢,切削速度可高出4~7倍,寿命长5~80倍不等,可以切削硬度高达50HRC的金属材料。因此,将它用于滑板水口模具,具有很好的耐磨性,且压制砖坯时散料易于流动,使成型制坯的密度更加均匀、产品性能更加稳定。

3.2 弹性模量和抗压强度高

硬质合金材料的弹性模量是4×105~7×105MPa,抗压强度可以达到6000MPa,都优于高速钢材料。但是硬质合金的抗弯强度较低,一般小于3×103MPa。针对该性能,作为模具使用必须考虑其易炸裂问题,后续将讨论如何避免硬质合金的炸裂。

3.3 化学稳定性好

常温状态下,能很好地抵抗酸、碱的腐蚀,且不易出现氧化现象。

3.4 线膨胀系数小

硬质合金常温工作状态下,连续使用不会出现较大线膨胀,使其作为模具,其制品尺寸较为稳定。

4 常用硬质合金种类

硬质合金按照其成分及性能特点分类的话,市场较为常见的主要有三大类:钨钴类硬质合金、钨钛钴类硬质合金和钨钛铌类硬质合金。但在实际生产中,应用最广泛的是钨钴类硬质合金和钨钛钴类硬质合金。

4.1 钨钴类硬质合金

钨钴类硬质合金主要成分是碳化钨和钴,其牌号是由“硬”“钴”的拼音首字母“YG”和钴元素含量的百分数组成的。YG8 表示钴含量为8%、碳化钨含量为92%的钨钴类硬质合金[5]。

4.2 钨钛钴类硬质合金

其主要成分是碳化钨(WC)、碳化钛(TiC)及钴(Co)。其牌号由“YT”(“硬”“钛”两字汉语拼音首字母)和碳化钛平均含量组成。例如,YT15 表示平均WTi=15%,其余为碳化钨和钴含量的钨钛钴类硬质合金。WC-TiC-Co(YT)类硬质合金适于加工塑性材料如钢材[6]。

4.3 钨钛钽(铌)类硬质合金

其主要成分是碳化钨(WC)、碳化钛(TiC)、碳化钽(TaC)或碳化铌(NbC)和钻。这类硬质合金又称通用硬质合金或万能硬质合金,牌号用代号YW(“硬”“万”两字汉语拼音首字母)后加序数表示。

5 硬质合金材料在模具上的应用

我国硬质合金工业已经发生了历史性变革,综合实力已经得到大幅度提升,其国际竞争力显著增强,已成为举世公认的世界硬质合金制造大国[7]。高性能的硬质合金材料已经得到大量的推广应用,硬质合金具有强度高、力学性能好、耐高温低温和抗疲劳强度等共性的优良特点[8]。但是由于硬质合金的成本极高,因此,常用于大批量加工且附加值较高的产品成型中。硬质合金模具设计技术属于耐火材料机压成型用于模具制作领域的实用新型技术[9]。硬质合金模具由于脆性大,整体抗冲击性差,因此,使用过程中容易出现炸裂现象。针对硬质合金的特点,结合普碳钢的特性,将二者结合,既能减少成本投入,又能大幅度地降低模具成本。

硬质合金与普碳钢结合方式,本次主要研究两种,一种为激光喷涂,另一种为合金镶嵌。二者成本差异不大,都是仅在主要成型位置喷涂(或镶嵌)合金材料,只要选择合金材料的性能一样,使用寿命差异不大。本公司于2020年开始研发硬质合金结合普碳钢模具,通过近两年的试验,硬质合金模具比普碳钢模具成本可降低5 倍以上。目前,本公司硬质合金与普碳钢结合的方式主要选用镶嵌方式,并申请了3项专利。

6 硬质合金模具在我公司的应用

本公司采用了普碳钢易磨损部位镶嵌硬质合金方式,通过多次改进试验,最终确定了该镶嵌方式。试验第一件硬质合金型衬已达到使用寿命,共制坯46 930块。此型衬原为普碳钢材质,市场价格为1668 元,平均寿命为制坯500 块,单块砖坯费用为3.34 元。硬质合金型衬总费用为31 700元,单块砖坯费用为0.68元。硬质合金型衬的成本降低到普碳钢型衬成本的20%左右,可以将企业模具费用整体降低两倍以上。

目前,本公司已有8 个品种使用镶嵌硬质合金型衬,覆盖到公司40%以上的产品,且计划进一步推广应用。

7 结语

综上所述,硬质合金在耐火材料成型模具的应用有以下几点优势。

(1)降低模具成本。根据该材质在型衬的实际应用数据对比,吨砖成本降为普碳钢材质型衬的20%左右。

(2)提高成型生产效率。随着模具寿命的提高,有效减少了模具更换的频率,从而为成型车间高效连续生产提供支持。

(3)提高了模具生产效率。模具寿命提高了,相应地减少了型衬模具生产中机加工和热处理的任务量,为其他普通模具的高效生产创造了有利条件。

(4)减少模具资金占用。高寿命模具的出现,既减少了模具原料的使用量,又降低板料和棒料的库存,因此有效减少资金占用量。

(5)提高耐火材料半成品质量。硬质合金材质模具的磨损速率大大降低,保证了模具尺寸稳定性,同时为耐火材料半成品指标的稳定性提供保障。