再生对烯烃转化反应催化剂活性影响的探究

张泽宇,梁 爽

(国能新疆化工有限公司,新疆 乌鲁木齐 831400)

烯烃转化技术(Ol ef in Conver sion Technol ogy,简称OCT)以碳四中的丁烯和乙烯为原料,生产聚合级丙烯产品,副产品包括异丁烯、丁烷和碳四以上重组分[1]。在OCT反应器内发生的主反应为1-丁烯异构化反应生成2-丁烯、2-丁烯与乙烯发生歧化反应生成丙烯,同时伴随一些副反应生成C5~C8烯烃。反应器内有两个催化剂床层,上层包含纯MgO催化剂,下层包含均匀混合的MgO和WO3催化剂(两种催化剂以质量比3∶1负载于二氧化硅上)[2]。

在OCT装置正常运行时,反应生成的重组分烯烃会在催化剂表面结焦并导致其逐渐失活,需要通过定期烧焦、氢气还原使催化剂再生。而烧焦和还原的过程也会在一定程度上对催化剂的初期活性产生损害。工业生产中可以利用原料在固定流速下转化率的大小反映催化剂的活性[3]。本文基于某厂11.7万t/a烯烃转化装置(Ol ef in Conver sion Unit,简称OCU),根据文献[4]的操作方法,通过工业条件下OCT反应器在较长周期运行过程中丁烯单程转化率的变化情况,研究催化剂在正常运行过程中的活性减弱速率,并与再生后的运行数据进行比较,研究再生对催化剂初期活性及活性减弱速率的影响,确定适合的催化剂再生周期。

1 试验方案

1.1试验流程和计算方法

OCT反应器进出料及在线分析流程示意图见图1。气相的乙烯和混合碳四组分在恒定温度和进料量条件下,以上进下出的方式通过OCT反应器催化剂床层,在反应器原料进料管线及生成物出料管线各设置1台在线气相色谱分析仪,用于对气相原料及产物中含有的乙烯、乙烷、丙烯、1-丁烯、顺-2-丁烯、反-2-丁烯、异丁烯和C5+组分含量的测定。

图1 OCT反应器进出料及在线分析流程示意图

通过气相色谱仪中1-丁烯、顺-2-丁烯、反-2-丁烯的实时数据,计算每日24 h内的平均数值,采用公式(1)计算出通过反应器物料的丁烯单程转化率:

式中:Xi为丁烯单程转化率,%;ni0为反应器入口丁烯质量分数,%;ni为反应器出口丁烯质量分数,%。

1.2运行参数

整个催化剂反应周期内要求系统各参数维持稳定,尽量避免因非计划开停工和反应器运行期间生产波动较大对试验数据产生影响,反应器运行参数见表1。

表1 反应器运行参数

1.3原料组分

OCT反应器中丁烯转化率的大小受原料组分波动影响较大,为避免原料组分变化对试验数据产生影响,试验过程尽量选取反应器进料与组分参数平均值相近的运行数据。

碳四原料组分分析结果见表2。

表2 碳四原料组分分析

2 数据分析

2.1首个运行周期内催化剂活性变化

某厂11.7万t/a OCU工业装置OCT催化剂首个运行周期共191 d,在丁烯单程转化率下降至无法满足正常生产需求时(70%)进行再生。首个运行周期内丁烯单程转化率的变化趋势如图2所示。从图2可以看出,运行前期受操作人员水平、系统平稳率等因素影响,丁烯单程转化率先缓慢上升,在第44天达到峰值90.60%,然后维持在85%~90%,从第100天开始因催化剂表面结焦呈现快速下降趋势,运行至第180天后,丁烯单程转化率下降至72%左右。

图2 首个运行周期内丁烯单程转化率的变化趋势

由此可知,OCT催化剂在首个运行周期的前100 d内生焦量较小,活性不会有较大影响,随着运行时间延长,结焦现象越来越严重,催化剂活性迅速下降。

2.2再生后运行周期内催化剂活性变化

催化剂在第1次再生后丁烯单程转化率的变化趋势见图3。从图3可以看出,运行前61 d丁烯单程转化率在85%上下宽幅波动,整体呈现水平趋势,在第51天达到峰值(89.21%),从第62天开始进入减弱期,在运行180 d后丁烯单程转化率降至约73%。

图3 第1次再生后丁烯单程转化率的变化趋势

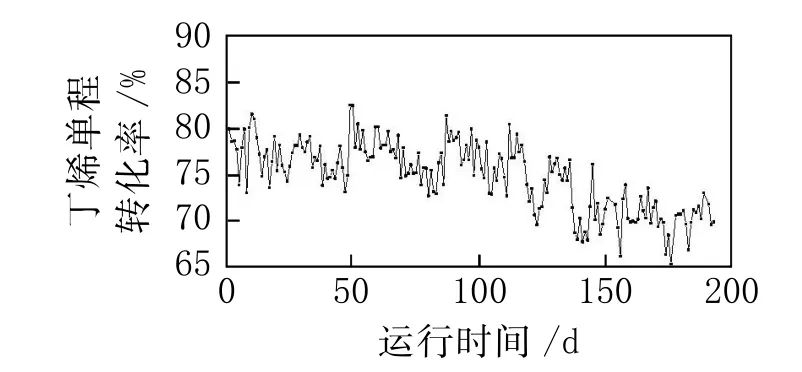

一般情况下,随着再生次数的增加,催化剂初期活性逐渐降低,丁烯单程转化率的变化趋势逐渐变缓,第2次再生后丁烯单程转化率的变化趋势见图4。

图4 第2次再生后丁烯单程转化率的变化趋势

从图4可以看出,运行前100 d丁烯单程转化率在77%左右波动,在第49天达到峰值(82.47%),从第120天开始逐渐缓慢下降,在运行180 d后丁烯单程转化率下降至70%。

2.3催化剂初期活性变化

对3个运行周期内丁烯单程转化率的数据按月份进行拟合,得到月平均丁烯单程转化率,见图5。从图5可以看出,首个运行周期内第2个月丁烯单程转化率达到峰值88.61%,第1次再生运行周期第2个月丁烯单程转化率达到峰值83.73%,相比首个运行周期下降4.88个百分点。第2次再生运行周期首月丁烯单程转化率达到峰值77.43%,比第1次再生运行周期峰值下降6.30个百分点。再生后两个周期丁烯最高单程转化率平均下降了5.59个百分点。

图5 3个运行周期内月平均丁烯单程转化率

3个运行周期内丁烯单程转化率平均减弱速率见表3。结合表3和图5可知,再生后的催化剂初期活性降低,但活性减弱趋势变缓,第1次再生运行周期与首个运行周期相比,丁烯单程转化率平均减弱速率减少了0.034%/d,而第2次再生运行周期与第1次再生运行周期相比,丁烯单程转化率平均减弱速率减少了0.016%/d,与首个运行周期相比,平均减弱速率减少了0.050%/d,经过再生的催化剂与未再生前相比,平均减弱速率减少了0.042%/d。到达反应末期后,再生后的催化剂与再生前相比,活性相差不大。

表3 3个运行周期内丁烯单程转化率平均减弱速率%/d

2.4再生周期选择与丙烯产量对比

基于上述讨论结果,每次再生后会使催化剂的最高丁烯单程转化率平均降低5.59个百分点,运行过程中丁烯单程转化率减弱速率变缓,经多次再生后,在反应末期丁烯单程转化率均能维持在70%左右。在年运行8 000 h的11.7万t/a OCU工业装置中,若将原反应器3个运行周期丁烯单程转化率减少至70%左右再生更改为运行至减少5.59个百分点时进行再生,始终保持催化剂在最大活性下运行,对两者丁烯平均单程转化率及丙烯年产量进行对比分析,结果见表4。由表4可知,更改OCT反应器再生时间后,理论上丁烯平均单程转化率提高3.02个百分点,丙烯产量增加0.4万t/a。

表4 两种再生时间运行情况对比分析

因此,在催化剂丁烯单程转化率运行至减少5.59个百分点时开始再生进入下个运行周期,与原降至70%左右开始再生相比,再生周期缩短,丙烯产量提高。但再生频次增加,会提高再生成本,同时有可能影响催化剂寿命,具体影响大小需要进一步研究验证。

3 结 论

3.1OCT反应器催化剂在首个运行周期初期活性最高,稳定运行100 d左右后进入减弱期,与再生后的运行周期相比,首个运行周期催化剂活性减弱速率最快。

3.2再生后两个周期丁烯最高单程转化率平均下降了5.59个百分点,运行一段时间进入活性减弱期后,减弱速率与未再生前相比有所减少,平均减弱速率减少0.042%/d。

3.3与原反应运行至丁烯单程转化率下降至70%左右再生相比,反应运行至丁烯单程转化率下降5.59个百分点时进行再生,可使催化剂在整个运行过程中始终保持在最大活性,丁烯平均单程转化率提高3.02个百分点,丙烯产量提高0.4万t/a。

3.4OCT反应催化剂采用新的再生周期为OCU装置提高丙烯产量在反应端提供了一种新的思路,但再生频次增加势必会增加再生成本,同时影响催化剂使用寿命,因催化剂价格较高,针对同类型装置并希望尽可能延长催化剂使用寿命的企业,需综合考虑丙烯产量和更换催化剂成本之间的关系。