HXD1型牵引变流器模块检修数据研究及运用

龚菊芳

(中国铁路广州局集团有限公司广州机车检修段)

0 引言

近年来,随着和谐型电力机车运用时间增加,牵引变流器核心器件IGBT故障日益显现,严重影响列车的运用可靠性。其中牵引变流器IGBT元件失效后,不仅会造成机车损失某个电机或某架的牵引力,影响机车牵引力发挥;严重时,还会造成周边电路和部件损环,存有较大运行安全隐患。如何有效降低IGBT故障的发生,提升牵引变流器可靠性,成为当前亟待解决的主要问题之一。

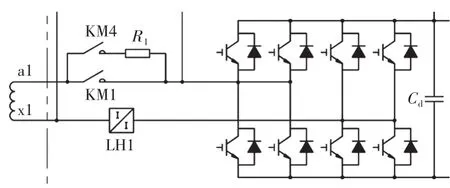

1 变流器模块功能原理

变流器是一种电能变换装置[1],HXD1型机车牵引变流器采用以IGBT为功率元件的水冷变流器模块[2],每柜装有8个主变流器模块(四象限、牵引逆变器模块各4个)。每个变流器模块包含8个IGBT元件组成4个变流桥臂(如图1、图2所示)。变流器模块实现互换、模块化等便于维护性设计,两种变流模块可完全互换,通过控制信号自动识别判断是四象限整流还是逆变模式。如图1所示,由于四象限输入电流较大,采用双桥臂并联分流。IGBT并联须考虑均流性,否则并联运行中就会出现电流分配不均匀或过流保护,严重时会损坏IGBT元件。因此在设计和维修更换IGBT元件时须考虑并联均流要素。

图1 四象限模块主电路

变流器模块主要由IGBT功率元件、驱动板、检测板、脉冲分配板等保护监测单元组成。IGBT是电子开关元件,其开通和关断的频率相对较高。

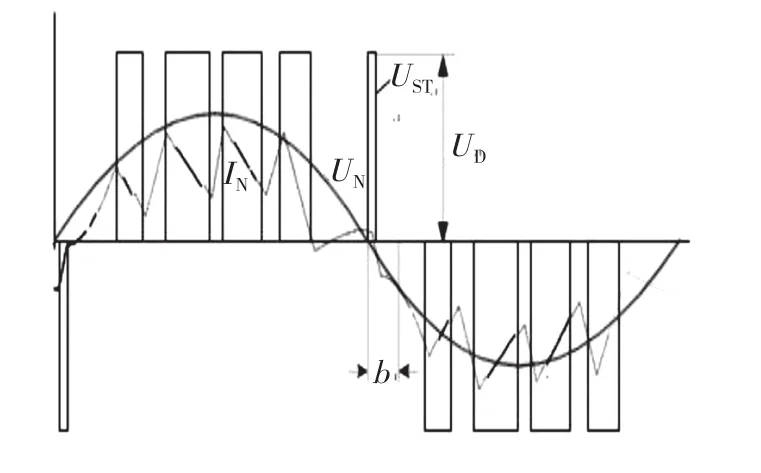

举例说明四象限整流模块从无电流状态开始的工作过程。如图3、图4所示,如果在正半波时,S2或S3两个IGBT开关中的一个处于开通状态,变压器次边绕组处于短路状态,电流开始上升。此时,如果原来开通的IGBT关断,由于变压器的漏电感,电流不能被中断。电流通过IGBT开关S1或S4的续流二极管流入直流支撑回路并缓慢降低。利用这一原理,电流就可以围绕一个参考值上下波动且cosφ和直流支撑电压值能保持在要求的范围内。IGBT开关频率决定每个周期的脉冲数量,脉冲频率越高,电流值能越精确地追踪参考电流值。图3中LN输入电抗器(主变绕组制作中已考虑其电感量),在牵引工作状态下,主要起储能作用,形成正弦电流波形;在电制回馈状态下,主要起滤波作用,滤掉电流波形的高频成分。

图2 逆变流器模块主电路

图3 四象限整流原理图

图4 四象限电流/电压波形

2 原因分析

(1)IGBT故障诊断机理

变流器模块设置了过流保护和短路保护功能,如图5所示,以逆变器模块为例,正常工作时,脉冲分配板将传动控制单元(简称“DCU”)发出的触发信号经过死区处理、最小脉宽处理后转变为光信号发送给IGBT驱动电路,IGBT驱动电路将接受的光信号转变为适合IGBT驱动的电信号控制IGBT的通断,从而控制IGBT桥臂的工作状态。

图5 变流器模块保护原理图

一旦IGBT驱动板检测到IGBT元件出现过流或短路故障,迅速关断IGBT元件,同时将故障状态通过光纤反馈给脉冲分配板,脉冲分配板封锁其他元件的脉冲输出,同时将故障状态反馈给DCU进行保护,并通过显示屏提示对应“管故障”信息。

(2)故障原因分析

管故障的引发因素可以分为两种:一种是器件本身失效引发控制电路保护;一种是外部因素诱发控制电路保护。

第一类典型表现为:变流模块驱动装置检测到IGBT元件出现过流或短路故障,迅速关断IGBT元件。器件本身失效主要有单管变桥臂直通、模块桥臂直通故障两类,电路原理图与故障波形特征如图6、图7所示。

图6 单管变桥臂直通原理图及数据波形

图7 模块桥臂直通原理图及数据波形

第二类外部干扰,典型表现也可分为两种:一种是模块运行过程中的振动,对驱动组件及相关线束的连接可靠性构成一定的影响,导致模块上报相管故障;一种是网压波动造成IGBT模块损坏[3]。

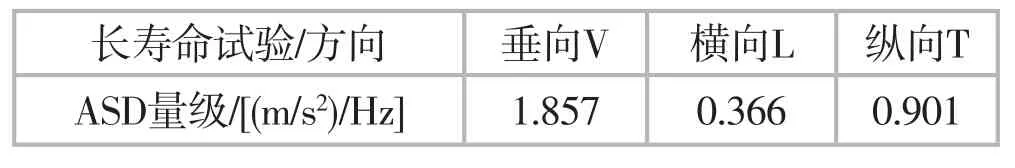

针对线束断裂问题,如图8所示。2020年9月份在“贵阳-株洲”机车运用区段实际运行振动测试(测试点为驱动板的固定安装板)。通过驱动安装板振动数据采集整理,并与国标GB/T 21563要求进行对比,测试数据按国标要求为1时进行换算对比。实测数据如图9和下表所示,驱动板振动垂向最大,超出标准约2倍以上,对驱动组件线束的连接可靠性构成一定的影响。驱动板振动以51Hz、53Hz和74Hz、75Hz为主,主要来源为轮对传递振动引起的驱动板共振。

表 GB/T 21563 I类B级车体安装ASD频谱

图8 现场故障图片

图9 驱动板振动频谱

可见路谱振动已经超出机车设计出厂标准要求,造成机车零部件振动过大,长期运行在此类路段,导致器件疲劳损坏。

变流器模块驱动组件脉冲线安装采用螺纹端子压接方式,如图10所示。由于驱动板安装组件横向跨度较大,在运行过程中线束和电路板在振动过程中受到各个方向的力,对线芯造成各种剪切力和拉力。当此处长期反复剪切后,导致线芯疲劳断裂。

图10 脉冲线连接方式

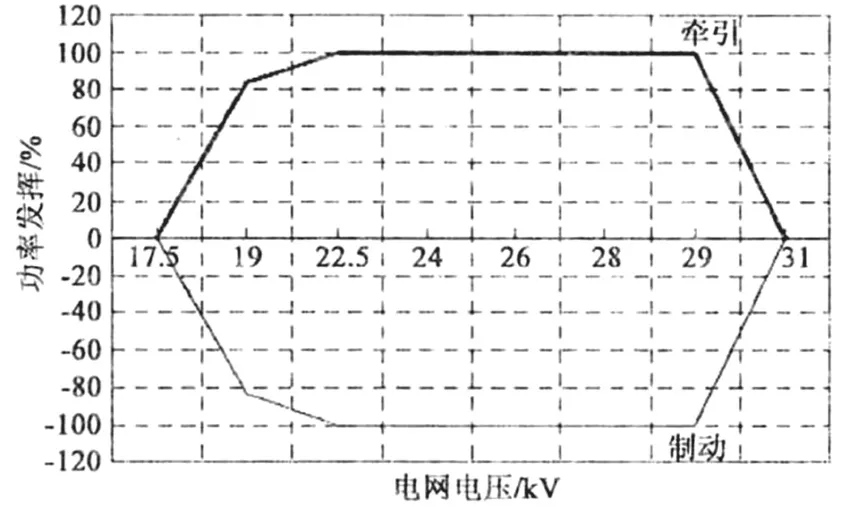

据文献[3]分析,和谐机车在22.5~30kV网压下,机车最大输出功率为9600 kW。在19kV网压下,机车最大输出功率为8064kW。在网压低于17.5kV时,牵引功率线性降为0,但辅助功率仍然有效。机车功率特性如图11 所示,网压高于31kV时,牵引功率线性降为0。

图11 机车功率特性曲线

通过恒功率计算,可以得出,当网压为19kV时,网侧变流器四象限模块输入电流约为1548A。因此,整流器输入电流峰值设计值(正弦波峰值+ PWM 波动)为√2×1548×1.1=2410A。在13‰坡道地区取机车满功率的网压及电流信号,计算得出电流值为1540A。整流器输入电流峰值计算值为(正弦波峰值+PWM 波动)√2×1540×1.1=2410A。

考虑到机车实际运行过程中路况、变流器装置自身检测元件误差等综合因素,机车实际检测数值与理论计算数值会存在1%~3% 的误差变化范围,所以当网压降低到19 kV 以下时,网侧变流器四象限模块输入电流将达到3000A 以上,而IGBT能承受的最大电流限制为2430A。如果长时间在此期间频繁波动,将会造成IGBT 模块损坏。因此得出结论,网压波动较大是造成IGBT 模块破损的重要原因。

3 整改措施

1)针对上述问题,对变流器控制和保护策略应用软件进行了优化:①优化管故障自动复位、隔离功能,采取组合式诊断方法对故障进行分级,实现自动隔轴、隔架或隔车保护。减少或避免人工干预操作错误(或不妥),造成机车牵引力不足,引起机车故障事件扩大;减少机车停车处理时长,有效提高机车运用质量。②新增网压异常判断功能,由DCU检测机车原边电压(网压),如果相邻周期内的网压基波峰连续波动超过设定值,DCU标识网压波动有效,此时,DCU随着网压波动时长,线形控制机车减功率输出,减少网压波动所产生的大电流对IGBT的损伤。

2)针对IGBT本身失效的问题,厂家在新造和C6级及以上检修修程中,对出厂IGBT模块进行加严考核筛选,提前筛选出失效元件,同时在部分路段提高IGBT容量等级进行装车验证。

3)因路段振动条件暂时不能改变,针对驱动板脉冲线断裂问题,优化脉冲线安装工艺,在驱动板脉冲线进线端增加热缩式端子(如图12所示),对热缩管吹缩过程中会释放出一层胶状物质,将导线绝缘层牢牢包裹,形成新的绝缘层,从而有效防止空气直接与线芯接触氧化线芯,在振动传递时,振动应力通过该结构得到充分释放,有效避免线芯疲劳断裂。

图12 加装热缩式管状端子

4)针对网压波动问题,建议对接触网线路进行扩容改造。

3 结束语

自2020年以来,经与厂家深入讨论,针对以上问题通过现场实测、改造,结合修程对IGBT元件进行加严考核筛选等一系列措施后,有效遏制了变流器模块故障增加的趋势。尤其振动原因造成断线问题的解决方案,此项成果厂家已经成功运用到其他类型的产品,有效提高导线抗振动能力,但从长期来看,还要减小路段的振动,提升零部件运营的可靠性。统计近3年检修的机车运营数据,无上述类型问题造成的故障。