制造企业数字孪生生态系统的研究与应用

陆剑峰,夏路遥,张 浩,徐萌颖

(1.同济大学 电子与信息工程学院CIMS研究中心,上海 201804;2.企业数字化技术教育部工程研究中心,上海 201804)

0 引言

随着经济与社会的发展,制造业的核心任务由传统的扩大规模生产向如何满足大规模用户定制化、如何为用户提供个性化体验和更好的服务方向转变。因此,制造企业面临着缩短交货期、提高生产效率、降低成本的压力,且需要对不断变化的市场作出快速反应[1]。在新一轮科技革命和产业变革中,智能制造已成为世界各国抢占发展机遇的制高点和主攻方向,如美国“先进制造领先战略”、德国“工业4.0”[2-3]。智能制造涉及智能产品、智能工厂及智能管理服务等多个领域及其优化集成,从技术机理角度看,这些不同领域尽管存在差异,但本质上是一致的,即“人—信息—物理系统”的融合[4]。而信息物理系统(Cyber Physical System,CPS)是推进和支撑这种融合的核心概念,其构建在密集的数据连接和反馈回路上,实现信息和物理世界的集成和实时交互。因此,制造企业实施智能制造的一个关键点就是数据与互联[5-6]。

互联的概念不能仅限于某一个领域,要有制造企业内各关键要素互联意识。这种互联的意识不断促使企业家和工程师重新定义行业领域的边界,同时也是单体智能向群体智能发展的关键过程[7-8]。相比于传统制造过程将生产运行管理依托于ERP/MES/MOM等管理系统,与实际生产场景紧密连接,制造企业逐渐聚焦于将物联网、云计算、人工智能等新一代信息技术与工厂、产品等全生命周期深度融合,具有自组织、自学习、自决策、自适应能力特征,以满足个性化、柔性化、智能化、服务化等智能制造的发展需求。因此,制造企业实施智能制造过程中需要关注的重要问题是资源流、信息流、服务流如何在多领域、多层次的制造企业中进行虚实协同运行与高效联动。

TAO等[9-10]和ZHENG等[11]学者的研究认为,伴随着信息和物理世界之间深度融合理论和技术条件日趋成熟,数字孪生作为突破性的应用技术框架,将成为实现CPS乃至智能制造的基础,值得深入、全面地研究其内在机理和应用模式。数字孪生技术借助数字化方式创建物理实体或流程的虚拟模型,用数据驱动虚拟模型实时地映射物理实体或流程在现实环境中的行为,并通过数据和模型融合、智能决策、虚实交互等手段,可以赋予物理实体更强的能力。在制造企业中,产品[12]、工厂[13]、供应链[14]都可以通过数字孪生技术构建其数字孪生系统,但是单一领域的数字孪生系统并不能发挥应用的作用,需要不同领域的数字孪生系统进行交叉融合,从而构成制造企业的数字孪生生态系统(Manufacturing Enterprise Digital Twin Ecosystem, MEDTEs)。伴随着制造企业内部的业务和信息紧密联动,数字孪生生态系统以实时、高效、智能服务为导向,充分集成模型、数据、智能技术为一体,驱动制造企业高效、智能地运行。

在此背景下,本文对MEDTEs的概念、组成及内涵特征展开了分析,揭示了制造企业数字孪生生态系统的交互互联、自适应与自演化过程;进一步从产品、工厂与供应链3个种群出发,结合数字孪生技术实现逻辑,研究了3个种群数字孪生系统的构建方法、种群之间的交互配置以及整个生态的动态演化过程;最后,结合某液压缸工厂的智能化升级应用案例验证了本文所提制造企业数字孪生生态系统的可行性和有效性。

1 相关研究工作

许多制造企业通过构建不同领域的数字孪生系统,并将物联网、大数据、云计算等新一代信息技术集成到产品制造过程中来提升企业的生产能力和管理能力,以及在企业集群上下游中的配置效率。

1.1 生态与制造企业生态研究

在自然生态系统中,每个物种对其他物种的进化都有其重要的作用和影响,通过这种模式,物种间构建了一个紧密相互依存、协同进化的环境[15]。按照生态学家ODUM对自然生态系统的定义,自然生态系统为“一定区域、一定时间内共同栖居的所有生物与其环境之间由于不断进行物质循环和能量流动过程而共同进化形成的统一体”。由此可以看出,自然生态有3大机制:① 多种群循环机制,植物、动物、微生物之间相互连接,维持物质和能量的循环;②交互机制,生物之间既相互依赖又相互制约;③进化机制,物竞天择、优胜劣汰,保证生态系统能动态地朝最理想的顶级群落方向演化[16-17]。

受自然生态理论的启发,制造企业为了更好地让不同领域的制造资源在其全生命周期内协同交互,LI等[18]提出制造生态系统(Manufacturing Ecosystem,ME),并认为制造生态系统是由相关的制造单元和物质流通的相互关系组成的良好系统。考虑多样性、关联性、动态性和渐进性等原则,KORHONEN[19]初步提出ME模型,以激发对ME模型朝着自然生态系统原则发展的可能性的讨论。在工程管理领域,YANG等[20]对29家半导体制造商进行了定性调查,给出了一个创新的 ME管理模型,涉及跨组织和边界的知识流和协作模式。然而,随着智能算法与终端的爆炸式增长[21],仅关注制造资源、系统动态演化和工程规划之间的关联性还远远不够。如何充分利用各种智能资源,实现ME中的无人互通和资源优化循环也值得进一步研究。尤其是,应该引入更多的自治策略和自我决策机制,这会使得制造生态系统比自然生态系统更具有“主动性”特点和更高层次的“演化”追求。

1.2 数字孪生研究

数字孪生的概念雏形最早起源于1969年美国NASA在阿波罗项目中构建在轨航天器的“物理孪生体”来反映正在执行任务的空间飞行器的状态[22]。数字孪生的概念模型是由美国密歇根大学GRIEVES教授[23-25]在其PLM课程中提出“与物理产品等价的虚拟数字化表达”概念,并于2005年被称为“镜像空间模型”,于2006年被称为“信息镜像模型”。2011年,GRIEVES教授与NASA专家 VICKERS共同提出数字孪生的概念,即三维模型,包括物理实体、虚体以及二者之间的连接,该三维模型一直沿用至今[26]。至此,数字孪生概念初步形成,同时这也是产品数字孪生的概念,在此后得到国内外学者不断地补充和完善。

针对产品数字孪生,庄存波等[12]对产品数字孪生体的内涵进行了系统阐述,提出产品数字孪生体的体系结构,并给出在产品设计、产品制造、产品服务阶段数字孪生体的实施途径;陶剑等[27]基于数字线索和数字孪生技术研究了复杂产品生产全生命周期业务过程建模与仿真、动态预测和评估;苗田等[28]分析了数字孪生在产品研发、制造、维护、报废等产品生命周期各阶段典型场景中的应用方式。

但是,数字孪生的应用不只是产品领域,对于制造企业来说,制造系统的数字孪生也是提高其智能化应用的一个措施。陶飞等[9,29]提出数字孪生车间的概念,设计了数字孪生车间的参考系统架构,并从数字孪生车间组成的角度出发,分别对物理车间异构要素融合、虚拟车间多维模型融合、车间物理—信息数据融合、车间服务/应用融合等关键问题进行了研究分析,为企业实践数字孪生车间提供了参考;郭东升等[30]提出了基于数字孪生的车间建模框架,对产品数字化定义、资源建模和工艺信息的数字化定义等问题进行了研究分析;PARK等[31]又提出数字孪生在微型工厂中的设计和实现,研究了数字孪生对工厂全生命周期中设计、运营及未来决策的支持。

由上述文献可以看出,目前很多学者在数字孪生概念体系与数字孪生实践框架构建方面开展了许多研究,取得了一定进展,并且数字孪生系统框架被引入制造企业的各个领域,有效地促进了物理空间与信息空间的协同融合,但是在制造企业数字孪生系统的建设方面仍存在问题:① 制造企业是一个多领域的系统,目前鲜有学者从多领域(工厂、产品、供应链管理)去考虑数字孪生系统的构建。而单领域的数字孪生系统功能单一,无法满足制造企业内跨域交互需求,进而无法完整地仿真、分析和优化智能制造全过程。②制造企业是一个时间延续性的系统,上述研究聚焦于数字孪生技术本身以及其工业应用,很少从工厂、产品、供应链的生命周期3个领域同时去考虑数字孪生系统的构建,更缺乏在多领域在其全生命周期上的协同交互与演化,从而不能支撑制造企业有机整体的智能化管理。

与现有研究相比,本文将数字孪生技术应用于智能制造全过程中,从全生命周期角度构建工厂数字孪生系统、产品数字孪生系统和供应链数字孪生系统,分析了3个种群的数字孪生系统在全生命周期内虚实融合和跨域协同演化过程,从而提出了制造企业数字孪生生态系统的概念,在此基础上构建智能工厂数字孪生系统,并应用到实际工厂中,实现工厂智能化升级。

2 制造企业数字孪生生态系统

2.1 MEDTEs的概念与组成

产品制造过程是在一个广泛的制造系统中进行的,其涉及产品与工程设计、管理、生产等多环节协同交互运行。产品领域从全生命周期角度出发关注从产品建模、仿真、质量管理到服务管控;工厂领域关注在全生命周期的管理过程中整个建筑、生产装置及其自身系统设计、安装、运营和退役;供应链领域主要围绕与供应商采购、生产制造活动和用户相关的信息流、物流等管理与控制[32-33]。

在产品制造过程中,将3个领域整合到一起是非常大的挑战,需要将所建立的体系中的每个领域都通过数字线程与其他维度整合起来,构成制造生态系统[21]。3个领域内部及之间的紧密集成将带来更快的产品研发周期、更有效率的供应链、更有柔性的生产系统。因此,从制造企业乃至制造生态系统各个领域之间的协同运行和优化管理过程来看,需要一个虚拟载体或空间去承载实体资源信息和体现信息交互的过程。利用数字孪生技术构建各个领域的多层次数字孪生系统,形成MEDTEs,包括工厂数字孪生系统(Factory Digital Twin System, FDTS)、产品数字孪生系统(Production Digital Twin System, PDTS)、供应链数字孪生系统(Supply Chain Digital Twin System, SCDTS),如图1所示。根据自然生态系统理论,工厂数字孪生系统、产品数字孪生系统和供应链数字孪生系统可以类比成种群p1,p2,p3。

产品是价值的来源,因此,产品种群是制造数字孪生生态中最活跃的部分。为了适应多变的市场需求,孪生生态中不断有新产品产生,也会有旧产品淘汰。产品种群中,某个物种(产品)如果能适应市场需求,满足用户的需要,则其生命周期会长,伴随其不断增加的销量,数字孪生体也会增加,物种就会繁盛;反之,产品会提前退市,物种“灭绝”。但是和实际物种不同,产品数字孪生体不会消亡,其存在的意义就是能对新产品的开发提供借鉴。

工厂数字孪生种群。工厂种群是制造孪生生态中一个较为稳定的物种,但是随着现在“跨域”投资案例不断增加,如互联网企业造汽车等,工厂种群也趋于活跃,优胜劣汰情形不断发生。工厂种群会根据其所在行业形成不同的“物种”。如果一个企业掌握核心技术,则其会跨越多个行业,其物种繁盛,否则也会造成退市而退出生态系统。制造企业中,产品数字孪生体、工厂数字孪生体会由于供应链的关系,形成子种群(供应链数字孪生系统)。子种群形成子生态,如果运行得好,这些子生态会不断发展壮大。

因此,制造企业数字孪生生态系统是以企业制造系统物理与信息空间智能交互、不同种群协同进化为目标的多模态模型和数据的集成与应用。

2.2 MEDTEs的特征与内涵

MEDTEs是由物理和虚拟空间之间、各个种群数字孪生系统的演化周期阶段通过一定的相互作用关系而形成的一种网络,其中包括信息网络、知识网络及制造网络等。从微观尺度到宏观尺度,可以用网络的相关特征来描述制造系统与子制造系统。

(1)交互特征

制造企业数字孪生生态系统是工厂数字孪生系统、产品数字孪生系统、供应链数字孪生系统多个领域集成且交互的系统网络。数字孪生生态的交互性不仅体现在各个领域的物理空间与虚拟空间的映射,还包括制造企业各个领域的数字孪生系统及其不同阶段之间的交互联动。本质上来说,制造企业数字孪生生态系统的3个维度内部以及维度之间无缝集成和交互是通过虚拟映射空间中模型与数据协同治理来实现的。

(2)自适应特征

用户对个性化产品的需求越来越多,产品的生命周期越来越短。同时,生产任务的动态变化、生产要素不齐套、生产能力限制等会造成制造企业生态系统制造现场的复杂性与不稳定性。从网络上的动力学和网络拓扑动力学来考虑MEDTEs的网络模型动力学,在面向大规模定制化服务与故障扰动,制造企业数字孪生生态网络中的资源节点、信息流与服务流都需要快速高效地交互与调整。在制造数字孪生生态中,基于模型和数据治理的种群协同交互,是生态稳定发展以及物种适应能力提升的关键。

(3)自演化特征

复杂网络上的动态演化一般从参与对象之间的关系(网络结构特性)和策略更新规则两个方面研究种群的行为演化。

MEDTEs网络的演化动态是根据数字孪生生态的历史、当前状态和基于学习机制的群体行为选择将演化的当前状态映射到下一个时刻的状态的规则。在有限理性假设下,动态演化中的对象将根据所获取的信息不断更新自己的行为(策略),这种更新规则实际上就是学习机制。仿照自然生态网络实际决策过程,各种不同类型的更新规则被提出,如生灭过程、死生过程及模仿过程等。生灭过程和死生过程是生物数学中描述种群演化的两类最基本的动力学模型。以经典死生过程为例,每一步,MEDTEs中的一个对象(如产品、工艺、服务等)被随机地从群里淘汰,然后从群体剩余的对象中复制一个对象或直接产生一个新的对象代替被淘汰的个体[34]。在状态更新规则的不断作用下,个体状态更新就会形成群体的演化过程,如图2所示。

(4)技术生态集成

根据数字孪生五维模型[35]和数字孪生生态系统的组成及特征,需要集成多种建模技术和使能技术来支撑数字孪生生态系统模块构建、模块之间的交互及数字孪生生态系统的自适应和自演化特性。数字孪生生态系统的物理空间涉及多领域和多学科,因此对生态系统物理空间的虚拟建模需要结合传感、测量等技术,使模型更准确,更贴近现实,其包括几何建模和机理建模。随着物理空间的变动,数字孪生生态系统一直处于动态的自适应和自演化过程中,因此需要模型进化技术来驱动虚拟模型自更新。同时,这一过程将产生海量的制造数据,为了合理利用这些数据并提取有效信息,需要先进的数据建模、数据分析和融合技术,包括数据的采集、传输、存储、预处理、融合、分析和可视化。数字孪生生态系统的服务包括应用服务、资源服务、知识服务和平台服务,需要应用软件、平台架构技术、面向服务的架构(Service oriented Architecture,SoA)技术和知识技术等支撑。最后,将数字孪生的物理实体、虚拟资源、数据和服务互联,实现交互和信息交换。连接涉及互联网技术、交互技术、网络安全技术、接口技术、通信协议等[10,36]。

2.3 MEDTEs构建及交互演化分析

2.3.1 产品数字孪生系统全生命周期环

物理产品在其生命周期内的演化是一个分层次、分阶段且相互交互协同的立体反馈运行模型。

在物理产品设计阶段,首先需要充分理解用户的需求或意愿,需求决定了产品的结构、配置、功能以及产品微小的差别。而产品是由多个零件配置而成,因此需要建立用户需求与产品配置之间的关系。在实际的制造场景中,新一代产品通常会根据需求在旧一代产品上迭代改进,作为生命不会终止消亡的上一代产品数字孪生体已经在研发、制造、使用、报废阶段中迭代优化并附积了大量信息,这会为新一代产品的设计和研发提供借鉴模型。作为先于物理产品“出世”的数字胚胎也是产品生命周期数据积累的伊始和唯一模型,集成了产品的三维几何模型、产品关联属性信息、工艺信息等[37]。同时,需要专业工艺人员根据经验总结和工艺知识进行工艺流程的编制,即将产品设计模型转变为制造方法及步骤和工艺参数,然后将产品数字胚胎模型和设计文档传递到制造阶段。

在产品制造阶段,产品的制造过程数据(生产进度、生产订单干扰、外协需求以及产品质量等)都实时记录在产品数字映射体中,可基于生产约束、生产目标、产品工艺等实现对产品行为和状态进行生产监测和控制,达到产品的制造情况完全透明化,最终交付给用户的是实例产品和唯一产品模型。此时,作为唯一模型的产品数字孪生体经过生产系统制造完成后已经具备和物理产品一样的实例行为。

在产品使用和运维阶段,物理产品的所有使用状态变化、组件变更信息、产品性能的退化信息都将反馈到产品数字孪生体。物理产品在进入使用服务阶段往往随着使用时间推移和使用次数增加会出现零组件故障、磨损或损坏的情况而去更换部分组件。而产品数字孪生体与物理产品始终保持一致,会自动响应产品的组件变更信息。

可以看出,产品数字孪生体采用全数字量表达产品的几何特征、性能、状态和功能,作为全生命周期信息的唯一依据。同时,产品数字孪生体也是全价值链的信息集成中心,其主要目的在于整个价值链中的“价值”在时间和空间上无缝协同,这不仅是共享产品的信息,还是一种在空间上基于信息唯一性的全价值链服务协同。因此,产品信息能够在全价值链实现可追溯/可追踪性,并能够返回产品数字孪生体中,最终形成信息高度闭环的产品数字孪生体,如图3所示为这一虚实高度融合过程。

2.3.2 工厂数字孪生系统全生命周期环

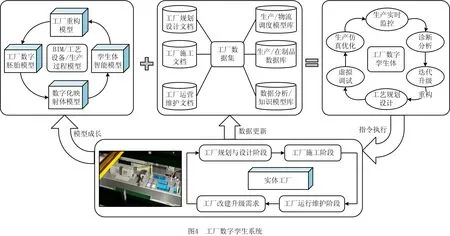

工厂的全生命周期总体分为工厂规划与设计阶段、施工建造阶段、运营与维护阶段以及工厂报废与回收阶段。工厂全生命周期每个阶段的目标不同,对信息的需求不同,同时信息也具有明显的不同特征。在工厂全生命周期中,工厂所需承载的信息不断累积并由前一个阶段传递到下一个阶段,而且需要承载面向产品制造过程多领域、全要素、全业务流程的融合信息,这就需要面向工厂全生命周期的数字孪生技术来满足信息流的流动性、集成性和可扩充性需求。

建筑信息模型(Building Information Model,BIM)能够有效地辅助建筑工程领域的信息集成、交互及协同工作, 可以使得工厂生命期的信息得到有效的组织和追踪,保证信息传递到下一阶段而不发生信息流失和降低信息不一致发生[38]。借助数字孪生的概念和技术,将BIM引入到工厂的规划、设计、建造、运行维护等过程,并参照图4提出工厂数字胚胎的概念。一方面,工厂数字胚胎为BIM提供精确的三维模型,包括厂房建筑模型、设施模型、工艺设备模型等,而相关的数字化文档则可以作为BIM的基础数据服务中的内容。另一方面,工厂数字胚胎作为数字化技术在工厂设计和规划阶段对工厂进行提前建模,先于物理工厂诞生,是一种集成生产性能指标、产品工艺规划和调度模型的理想化数字模型。通过这种理想化数字模型来仿真工厂生命周期的制造活动,并验证工厂整体运行的可行性和效率。在工厂施工阶段,物理工厂是“仿”已经得到验证的工厂数字胚胎建成,这是工厂虚体到实体的一种孪生映像。而在工厂运营阶段,工厂数字胚胎又得到来自物理工厂的信息反馈更新,进入工厂数字化映射体阶段与物理工厂进行信息交互。因此,以BIM为核心的工厂数字孪生系统,针对工厂不同阶段需要提供的服务建立相应的子服务模型贯穿工厂的全生命周期,支持对智能工厂中建筑、设备等工厂实体信息的存储、扩展和服务应用过程,如图4所示。

从面向对象思想出发,将工厂数字孪生系统作为对象,以工厂数字胚胎为基础逐步构建具备全生命周期各阶段属性和功能的工厂数字孪生体,采用形式化建模语言对工厂数字孪生系统进行形式化配置建模如下:

FDTS={FDT,PF},

(1)

PF={FB,SEi,SG},

(2)

FDT={BIM,FDTst,WSSM,SSETtype,PSet,ISet},

(3)

BIM={FDEm,FDMm,FTDm,FDD,FCD,IFC},

(4)

WSSM={PP,PC,PT,OM}。

(5)

式中:FDTS为工厂数字孪生系统;PF为物理工厂,包括工厂建筑FB、第i个智能设备SEi及智能网关SG;FDT为工厂数字孪生体;FDTst为工厂数字孪生体处在全生命周期中的状态;SSETtype为工厂数字孪生系统中的服务类型;PSet为从物理工厂获取到的生产数据集;ISet为虚拟生产系统下达物理工厂的指令集;BIM为工厂全生命周期的信息管理系统,包括工厂数字胚胎模型FDEm、工厂数字化映射体模型FDMm、工厂孪生体智能模型FTDm、工厂重构模型FDD、工厂设计规划文档FCD、工厂施工文档及工厂建筑信息标准体系IFC;WSSM表示工厂调度策略模型,包括生产工艺数据PP、生产约束PC、生产目标PT、优化算法模型OM。

2.3.3 供应链数字孪生系统协同制造环

在供应链管理周期中,供应链中的所有产品、服务都会产生与其动态、性能和状况相关的信息,利用该聚合的海量数据,企业就可以通过建模和模拟,创建整个供应链的数字孪生系统。具体地,对供应链各个节点(仓储、枢纽、运输、配送)和节点的业务环节(比如说仓储的库存管理)进行模型建立。供应链上的各节点是最小的结构器官,通过对这些结构器官进行建模和仿真,以及通过开放接口将模型串联起来,可以在虚拟空间中使整个供应链网络的功能运转。这种理念的实质是形成一个数字化版本的供应链,既为现实世界的供应链提供信息,又从现实世界的供应链获取信息。同时,供应链数字孪生体不仅体现供应链历史和当前状态的事实信息,还体现未来的决策和计划。

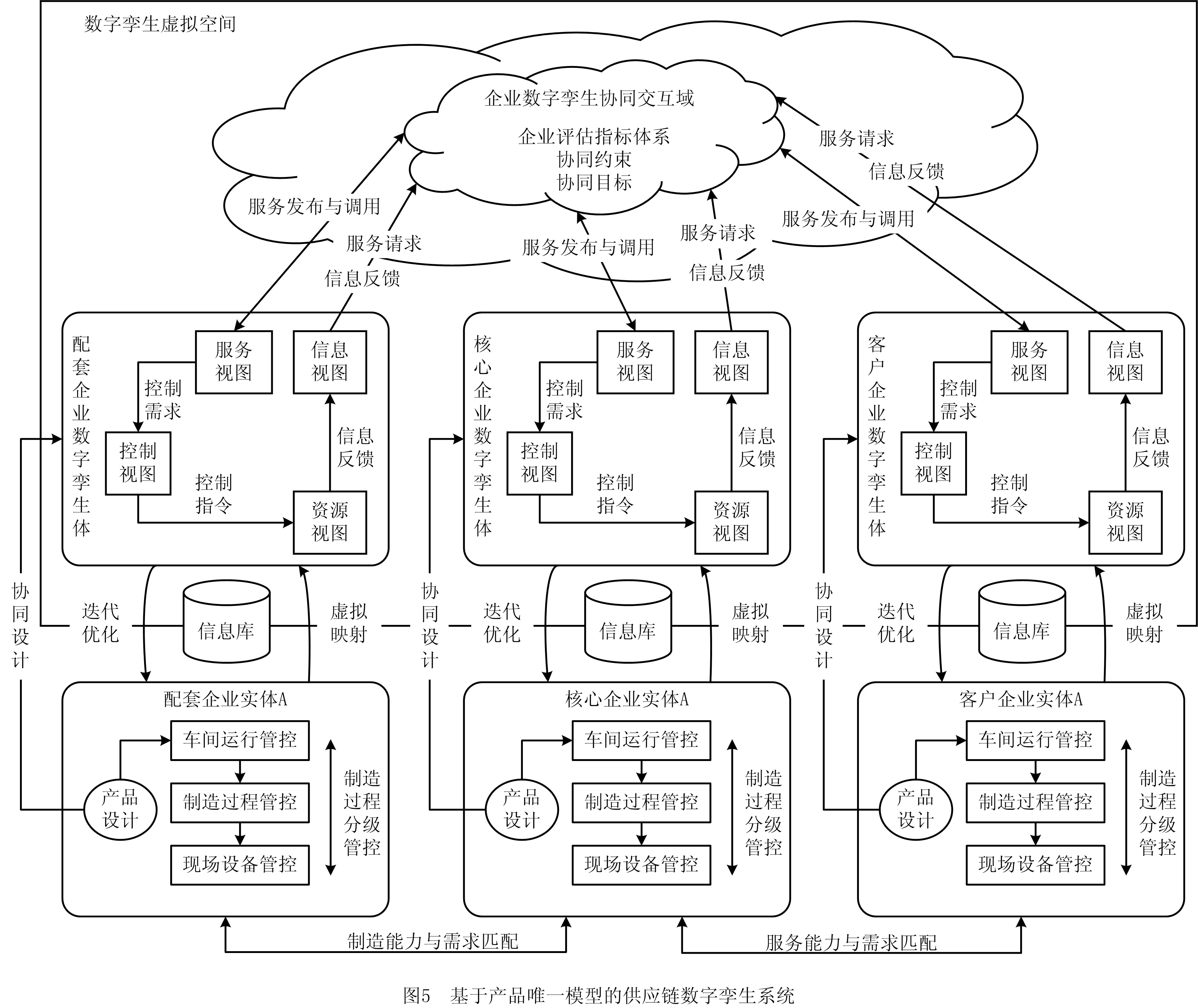

供应链数字孪生系统的最终目的其实是通过实时的信息可视性实现服务协作和服务追踪管理,在供应链上下游中,每个工厂也是一个业务节点,可以在工厂群的数字孪生交互域中,基于工厂数字孪生体和企业的综合典型案例建立工厂的指标评价体系,并结合工厂的协同目标、协同约束制定伙伴选择策略和构建其协同优化模型,实现在工厂制造各个层级(车间、产线、设备)和上下游工厂进行业务协同。工厂数字孪生体的信息视图发出服务请求,如果上游工厂能提供相应服务,下游工厂服务视图便可在协同域中调用相关服务。最后,基于工厂数字孪生体的信息视图构建面向企业动态监督和评估机制的可视化管理模型,工厂群可根据自身在供应链的定位和自身工厂制造运行特点构建可视化服务信息模型,下游工厂可根据服务需求定期通过点对点的可视化追踪对上游工厂进行动态的监督、评估和管理,如图5所示为基于产品唯一模型的供应链数字孪生系统。

2.3.4 MEDTEs内部的交互配置

MEDTEs作为一种复杂网络,其内部存在多种宏观与微观交互关系,包括物理与虚拟空间的交互融合、3个领域DTS之间的交互、每个领域DTS不同生命周期阶段之间的交互以及每个领域DTS组成要素之间的交互配置。

(1)物理空间与虚拟空间的映射交互

MEDTEs的物理空间包括企业本体(Enterprise Ontology, EO)、配套企业(Supporting Enterprise, SE)和客户企业(Customer Enterprise, CE)。而企业本体(EO)的物理空间包括智能建筑(Smart Building, SB)、智能在制品(Smart product, SP)、智能制造设备(Smart Manufacturing Equipment, SME)、传感网络(Smart Network, SN)、智能网关(Smart Gateway, SG)等资源。在物理空间投入使用之前,即规划设计阶段,根据设计意愿和以往经验可以实现对物理空间进行几何建模并结合产品关联属性信息和工艺信息等,形成初步的数字胚胎。再通过各类传感器构成的传感网路(SN)感知制造单元的实时状态,包括设备运行数据、在制品状态、生产人员数据等。物理空间的数据往往呈现出分散、多源、异构等特点,因而所有的状态信息和实时数据需在边缘侧通过数据清洗、数据集成与封装等数据操作后以标准的格式经智能网关(SG)上传至数据库中,这些数据与数字胚胎进行深度融合后完成物理空间的精准建模。同时,这些数据可以为虚拟空间中离线分析、知识推理、实时分析决策等计算模块提供数据支持。最后,可以将分析决策的结果通过智能终端(AR、VR等)精准指导物理空间。由上述分析,MEDTEs中物理空间和虚拟空间的交互映射(Cyber-Physical Interaction Relationship, CPIR)包括物理空间与虚拟空间之间的精准映射关系(Precise Mapping Relationship, PMR)及两者之间的交互行为(Interaction Behavior, IB),即状态感知(Situation Awareness, SA)、分析决策(Analysis and Decision, AD)、精准执行(Precise Execution, PE)。因此,MEDTEs中物理空间(MEDTEs Physical Space, MPS)和虚拟空间(MEDTEs Cyber Space, MCS)的交互映射可形式化建模为:

MPS={EO,SE,CE},

(6)

EO={SB,SP,SME,SN,SG},

(7)

MCS={EO′,SE′,CE′},

(8)

PMR={EO<1:1>EO′,

SE<1:1>SE′,CE<1:1>CE′},

(9)

(10)

CPIR=PMR∩IB。

(11)

(2)FDTS、PDTS和SCDTS内部交互

MEDTEs由FDTS、PDTS和SCDTS组成,根据数字孪生体理论[38],每个数字孪生系统和数字孪生体在其全生命周期中都在自然交互和动态演化。本节以不同领域数字孪生体在其全生命周期内不同时间阶段的交互为研究对象,构造出其交互模型(Digital Twin Interaction Model, DTIM)。

数字孪生体在其全生命周期具有不同的状态,不同状态之间进行自然交互和演化,可形式化描述为:

(12)

(13)

DTIM=DTi※DER。

(14)

(3)FDTS、PDTS和SCDTS之间交互

以工厂、产品、供应链3个种群数字孪生体的演化状态(Evolution State, ES)为网络节点,不同种群的网络节点之间进行交互,实现MEDTEs整个网络良性的动态演化,这里不同种群的网络节点之间交互可以理解成种群间的扩张行为。

基于数字孪生体进化理论[37],工厂数字孪生体的演化阶段包括工厂规划设计阶段(Factory Planning and Design, FPD)、工厂虚拟调试阶段(Factory Virtual Debugging, FVD)、工厂建造阶段(Factory Construction, FC)、工厂生产监控和优化智能阶段(Factory Production Monitoring and Optimization, FPMO)以及虚拟生产线优化重组阶段(Virtual Production Line Optimization and Reorganization, VPLOR)。产品数字孪生体的演化阶段包括产品协同设计阶段(Product Collaborative Design, PCD)、工艺设计阶段(Process Design, PD)、可制造性验证(Manufacturability Verification, MV)、产品生产状态监控与优化阶段(Product Production Status Monitoring and Optimization, PPSMO)和产品使用监测阶段(Product Use Monitoring, PUM)。供应链数字孪生体的演化阶段包括供应链规划(Supply Chain Planning, SCP)、供应链优化模型构建(Construction of supply chain optimization model, CSCOM)、供应链仿真优化(Supply Chain Simulation Optimization, SCSO)、供应链服务交互(Supply Chain Interaction, SCI)和供应链服务监测(Supply Chain Service Monitoring, SCSM)。经过上述分析,可以对三者之间的交互进行形式化建模:

FDTES={FPD,FVD,FC,FPMO,VPLOR},

(15)

PDTES={PCD,PD,MV,PPSMO,PUM},

(16)

SCDTES={SCP,SCOM,SCSO,SCI,SCSM}。

(17)

(18)

式中:FDTES、PDTES、SCDTES分别表示工厂、产品、供应链3个种群数字孪生体的演化状态。EFPSC表示工厂、产品、供应链3个领域数字孪生系统之间的交互模型;DER表示各种动态演化规则;※表示不同领域数字孪生体在其全生命周期演化过程中遵循动态演化规则。

2.3.5 MEDTEs的动态演化分析

制造企业数字孪生生态系统(MEDTEs)是一个物理空间和信息空间服务、价值交互的地方,其演化的首要目的是满足服务需求,并创造更多价值,如图7所示为制造企业数字孪生生态系统的演化。MEDTEs的演化分为双向演化和同步演化,基于3.3.4节的交互关系,双向演化包括式(9)中表达的物理和信息空间之间的双向映射关系(PMR)及式(10)中表达的物理和信息空间之间的双向交互行为(IB),即式(11)表达的物理空间和虚拟空间的交互映射(CPIR);同步演化是指在数字孪生生态系统中信息空间虽在一定程度上能够优先物理空间的演化,但由于实时的双向交互性,信息空间和物理空间之间的演化属于同步演化,同步演化包含式(14)中表达的FDTS、PDTS和SCDTS内部交互模型DTIM及式(18)中表达的FDTS、PDTS和SCDTS之间交互模型EFPSC。而生态系统的演化是否朝着良好的方向发展可用SMEDTES表示,因此将信息空间的演化状态表示为Sifo和物理空间的演化状态表示为Sphy。生态系统的演化状态可由环境健康度(Environment Health, EH)、虚拟模型的数量(Quantity of Virtual Model, QVM)、虚拟模型的精确度(Accuracy of Virtual Model, AVM)以及人工智能技术附加的能力值(Technology Ability of AI, TAA)共同决定。环境健康度是指种群个数对生态系统演化状态的影响程度,种群个数越多,数字孪生生态系统的演化状态可能性就越大,生态系统鲁棒性就越好;虚拟模型的数量和精确度类比于自然生态系统中的物质数量和质量,模型数量越多和精确度越好,生态系统演化状态越健壮;而数字孪生系统中人工智能技术带来的附加能力极大地催化了当前的生态系统的演化,如智能算法模型进行智能决策和AR辅助精准执行。经上述分析,则生态系统的演化状态可表示为:

SMEDTEs,Sifo,Sphy=ep(EH∩QVM∩AVM∩TAA)。

(19)

式中P为制造企业中某类产品收益。当收益P为正时,生态系统的演化属于正演化状态,并得以延续该状态;当收益P为负数时,生态系统的演化属于负演化状态,并且当前的演化状态会受到抑制,逐渐被淘汰。

MEDTEs的信息空间内部演化分为节点域层次演化和个体域层次演化两个层次,如图6所示,其中个体指的是制造物理空间内某一种群(领域)的某一制造资源ui,k,l(如工厂领域的数控车床、工业机器人、AGV等)。个体之间的纵向连接是制造的逻辑关系,个体之间的横向连接表示个体彼此间的相似性或可替代性,纵向连接和横向连接的边权值可用wji表示;节点域内是多种群演化的区域,每一个节点指的是个体组成的个体域在全生命周期不同阶段的演化状态Si,k,这种演化状态包括种群在某一时间阶段的种群个体数(密度)、质量等,多个节点的串联组成了一个种群在其全生命周期的演化链(如工厂种群的全生命周期演化链)。在个体域内,每一个制造资源个体在数字孪生生态系统中都会有个体适应度,可表示为:

Fiti,k,l=b+aP。

(20)

式中:a为与个体提供的功能或服务相关的参数,a值越大,则提供的功能或服务越好,0≤a≤1;P为制造企业中某类产品收益;b为一个大于0的较小数,目的是使种群中最差的个体仍然有繁殖的机会,增加种群的多样性。

个体域内个体演化是节点域内节点演化的基础,节点域内节点的演化又会引起个体域内个体的演化。在个体域内,个体的竞争与合作是一个生态系统内种群保持平衡和良性发展的必要条件。而个体的竞争和合作也会影响个体的死亡和出生,进而影响组织种群密度。在种群初期演化的时候,种群密度(种群内个体数量)和质量相对较低,随着种群的演化,若该种群的演化状态(SMEDTEs,Sifo,Sphy)属于正演化状态,种群内的个体数量和质量都会提高,则这种演化状态就会被认可且合规,种群将朝着良性的方向进行演化,这一阶段主要以个体之间合作为主。例如产品种群p1在初期时,一个产品被设计制造出来,则会依据市场的需求在此类型产品基础上会演化出很多衍生产品个体,不同产品之间会彼此借鉴互补,完善其各项指标功能以达到最大的收益P。当种群的密度相对较高时,种群内的个体数量不断增长,个体之间的竞争力也会增加,当竞争力占主导时,种群的演化就会受到阻碍,这一过程伴随着个体不断地被淘汰死亡,并出现更优秀的个体。同样,以产品种群p1为例,当一个产品种群内个体太多时,则个体会对内竞争生产资源,对外竞争市场,竞争的后果是不能满足一定收益P的产品处于负演化状态,个体就会被淘汰死亡,由其他相似且更优的产品代替或者直接产生更优的新产品进行替代。

当个体域完成某制造任务的收益P出现明显下降时,再观察每一个个体的适应度Fiti,k,l,比较个体域中的个体适应度,可以以反比于个体适应度的概率pd,即pd/kd将该个体从群体内淘汰,然后从个体域中以正比于个体适应度的概率pb,即wjipb选择一个与原个体相似的个体进行复制或者直接产生新的个体。

而在节点域内,种群之间通过节点之间的相互作用进行协同演化,因此种群两两之间为互利共生关系,其演化过程趋于协同演化趋势,在相互协同和作用下,种群将演化成生态系统,并且该生态系统的整体收益P将表现出1+1+1>3的效果,如式(20)所示:

P(F(p1,p2,p3))>P(p1)+P(p2)+P(p3)。

(20)

式中:F为协同作用或协同关系;P为制造企业中某类产品收益函数。

4 MEDTEs应用案例研究

4.1 案例背景

某液压缸工厂为满足市场客户订单的高变型和小批量特点,正在进行智能化升级改造。由于该工厂面向订单设计(Engineering to Order,ETO)的生产模式在液压缸生产中占比相当重,部分给予标准化生产的精益生产准则难以落实,产生了大量在制品库存并导致交货期延长,是实际生产面临的一大痛点。同时,目前生产系统中,现场实时信息感知不准确,工厂内生产要素没有完全数字化、虚拟化和透明化,导致工厂信息流不能在工厂上下游有效流通。因此,工厂内生产和物流的随机性较大,降低了工厂整体运行效率。

该液压缸工厂中包含48台设备,分别编号为M1,M2,M3,…,M48;机床的种类可以分为外壳加工组、珩磨组、焊接组、SIP车削组和钻铣组。同时,在智能化过程中建立了一套完整的数据采集系统,可以支撑物理工厂与信息空间及信息空间内部的协同交互。

4.2 液压缸制造企业数字孪生生态构建与演化

如图7所示为液压缸制造企业数字孪生生态的构建、演化过程。首先,根据已经淘汰的前若干代同类衍生产品数字孪生体中包含的需求配置信息,这些信息在研发、产品服务、回收报废阶段都会不断产生,将这些信息进行集成就会形成“需求—配置”信息表。基于该“需求—配置”信息表便可迅速确定本代液压缸产品将会采用的配置模块,本代液压缸产品将可能出现具有不同服务功能的同代衍生品,这是根据客户定制化服务需求产生的。如果产品直接进入物理生产系统进行生产,产品生产的容错度较低。因此,基于产品需求和工艺流程建立初始的生产指标体系,并在工厂数字孪生体中嵌入生产调度策略和物流调度策略。工厂数字孪生体可以支持碰撞干涉检查,以发现不同设备之间的位置冲突,并进行供应链DT提供的零件数字孪生体的生产仿真,将零件数字孪生体真实尺寸、装配参数和次品等信息反馈回产品设计阶段,对产品的设计研发进行再优化。随着使用/维护阶段数据的反馈参与,可预测潜在的产品设计结构缺陷、性能缺陷和功能缺陷,实现产品可制造性仿真验证。

最终,工厂交付给客户的将是物理产品和与物理产品具备相同属性和实例行为的产品数字孪生体。在产品使用和运维阶段,产品数字孪生体将对物理产品进行服务追踪,物理产品的所有使用状态变化、组件变更信息、产品性能的退化信息都将反馈到产品数字孪生体。用户在使用的过程中,将会根据使用功能和带来的收益P择选产品的种类,则进入市场的不同种类产品,就会不断地被淘汰或更新进化,最终处于正演化状态的液压缸产品将被留在生态中进行流通,而处于负演化状态的液压缸产品将会被生态系统淘汰。依此循环,该液压缸工厂将不断提高应对市场动态变化的服务的产品研发速度及提供品质越来越高的液压缸产品。

4.3 液压缸工厂数字孪生系统实施

本文以该液压缸工厂智能化升级为例,从工厂、产品、供应链3个模块来实施液压缸工厂数字孪生系统(Hydraulic Cylinder Factory Digital Twin System, HCFDTS)的建设。

HCFDTS是以Unity平台中工厂数字孪生系统为核心,集成Plant Simulation、BIM和Anylogic系统构建而成。首先,将从BIM系统中的工厂/设备等模型导入Unity进行二次开发。然后,通过确立客户的产品需求、设计液压缸产品形成产品工艺信息和采购需求,依据产品交货期和工厂产能在Anylogic平台中进行供应链管理优化。同时,基于Plant Simulation平台,结合生产优化指标、生产约束及供应链优化结果,使用遗传优化算法对生产订单进行优化得到生产/物流调度优化结果和工厂布局,并驱动Unity中的工厂数字孪生系统。通过数据采集和处理及通信接口和协议等通信技术使信息流在HCFDTS的虚实之间和不同平台之间高效流动,使产品、工厂、供应链3个领域能够交互演化,最终HCFDTS能够完整地构建液压缸工厂的业务流程和生产过程,支持工厂的布局、生产、物流、供应链的仿真优化,减少试错过程,从而降低成本和提高工厂重构效率,实施架构如图8所示。

(1)基于Plant Simulation工厂重构和生产优化

液压缸工厂处于智能化升级阶段,工厂已经形成一套完成的工艺体系和生产优化指标体系。工厂重构布局和生产物流优化便是以智能化升级前的工艺体系和生产优化指标体系为基础,利用Plant Simulation对工厂进行二维的布局规划和生产/物流优化仿真,并在Plant Simulation模型中嵌入粒子群或遗传等智能算法生成生产/物流调度策略,获得生产/物流调度所需的智能预测模型及以优化仿真为前提的工厂布局规划,同时生成对生产订单加工时间和设备利用率数据的分析,该仿真结果可以指导生产现场的设备布局规划及后期的生产/物流调度。如图9所示为嵌入生产最大完工时间、最小在制品数量、产能利用率等生产优化指标体系和FCFS启发式算法、GA算法以及NSGA-II算法的Plant Simulation模型,其中生产优化指标可以通过Plant Simulation平台中的统计分析工具进行选择,算法可以通过PS平台中的Simtalk语言编写程序,FCFS算法为液压缸工厂原排班模式。

针对目前液压缸工厂存在在制品库存并导致交货期延长的问题,根据嵌入遗传算法(Genetic Algorithm,GA)的液压工厂仿真模型对工厂生产/物流调度的仿真分析结果,可以规划出合理生产运行的工厂布局。这只是在二维场景中的仿真布局,并未达到逼真或孪生的效果,也无法从全生命周期角度来有效地记录工厂建筑和设备信息。因此,需要构建该液压工厂的三维“档案”,基于上述二维的工厂规划布局,构建工厂的BIM信息系统,包括工厂的组成结构、设备模型树形管理、资源属性以及附属的建筑相关文档等信息。液压工厂BIM信息系统一直存在于工厂的全生命周期中,每一阶段的工厂建筑/设备信息都会记录在BIM信息系统中,并传递到全生命周期的下一阶段。

(2)液压缸工厂生产过程分析

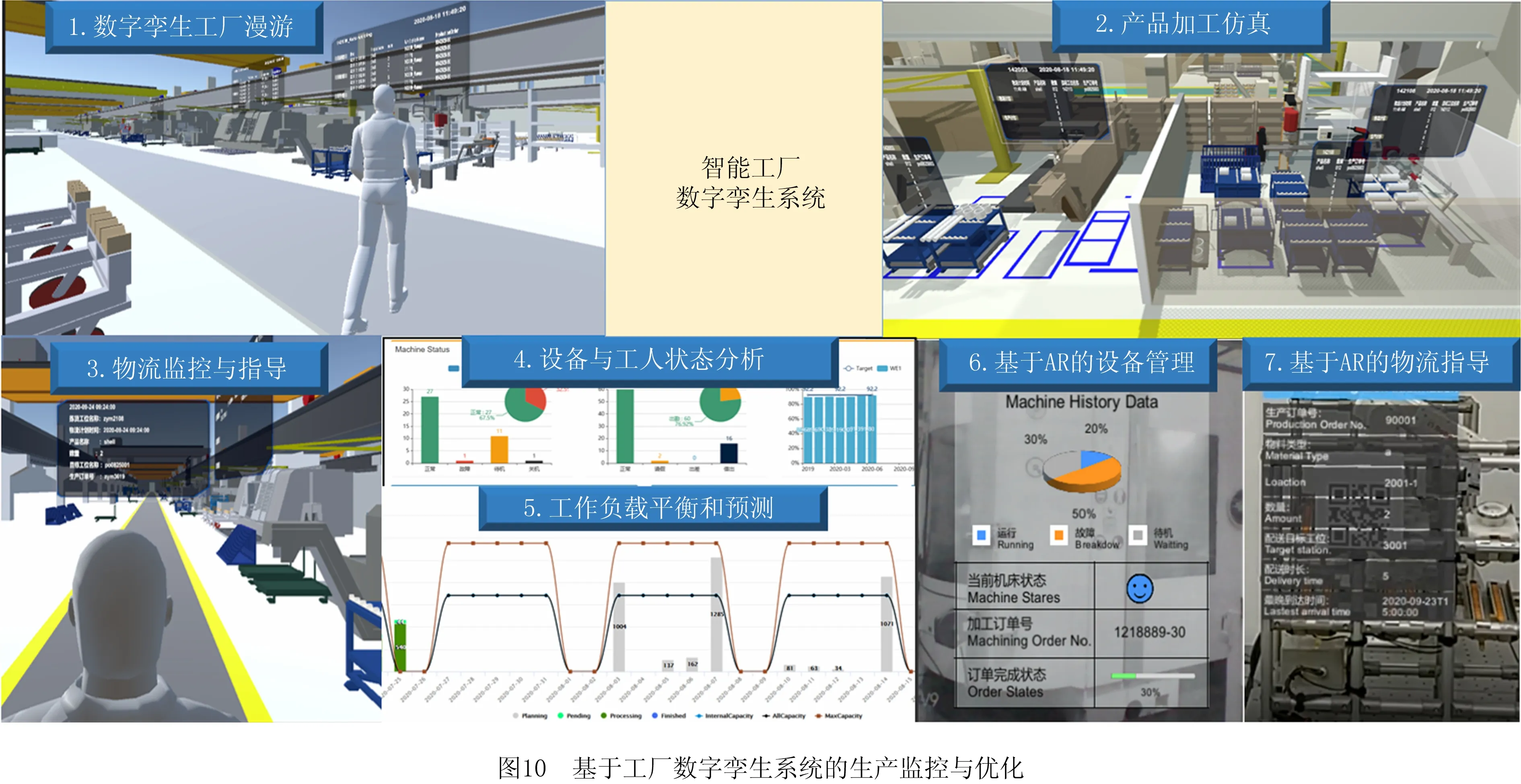

物理工厂经过合理化布局后,进入工厂全生命周期的下一个阶段—工厂运营阶段,在这一阶段,生产现场信息和在制品状态信息都会实时反馈到工厂数字孪生体和产品数字孪生体中。将BIM信息系统中的工厂模型导入到Unity中进行二次开发,Unity3D是跨平台的三维图形渲染引擎,具有方便的可视化创作环境,并支持各种脚本语言包括 C#、JavaScript,且Unity具有强大的UI构建能力[39],因此可以通过Unity进行接口集成,实现生产过程信息的互联。在生产前,可以在Plant Simulation平台进行生产和物流优化仿真得出最优的结果,其结果数据通过Socket接口驱动Unity中工厂模型,实现对生产过程的调度方案、生产性能、物流方案等进行仿真分析和计算。在生产过程中,通过工厂中智能采集设备收集物理空间中的生产过程数据、设备数据、设备能耗等用于数据分析、挖掘和认知决策以改善和增强工厂各个方面的业务能力、管理能力和生产能力,如图10所示。这些功能对应于不同的用户对象,包括企业管理级用户、车间管理控制级用户及设备级用户。

生产优化仿真、生产过程分析等功能产生的信息是集成在虚拟空间中,工厂数字孪生系统提供的服务针对工厂不同层级的用户对象,因此需要将系统提供的服务下沉到工厂现场,即用虚拟空间中的虚拟信息去指导物理工厂的生产活动,改变物理工厂的制造方式,需要应用新的信息技术及设计虚拟工厂与物理工厂之间的信息流通通道。针对车间级管理员,VR(virtual reality)技术可以让用户管理员沉浸在完整的虚拟工厂中对物理工厂进行生产监控。面向车间生产人员,AR(augmented reality)技术基于生产场景的生产信息扩展和增强特点可以让用户很自然地理解生产现场任务。

(3)液压缸工厂供应链数字孪生体的服务协同和追踪

液压缸工厂内部、工厂与外部供应商进行多层次、多粒度服务交互,利用图5中工厂供应链DTS的协同交互域的信息交互接口,并设计服务的基本交互规则,实现工厂制造服务信息交互策略。然后基于WS-CDL(Web services—choreography description language)标准形成制造服务编排文档。服务执行过程根据该服务编排文档进行信息交互,并和工厂数字孪生系统一起完成服务的追踪管理。

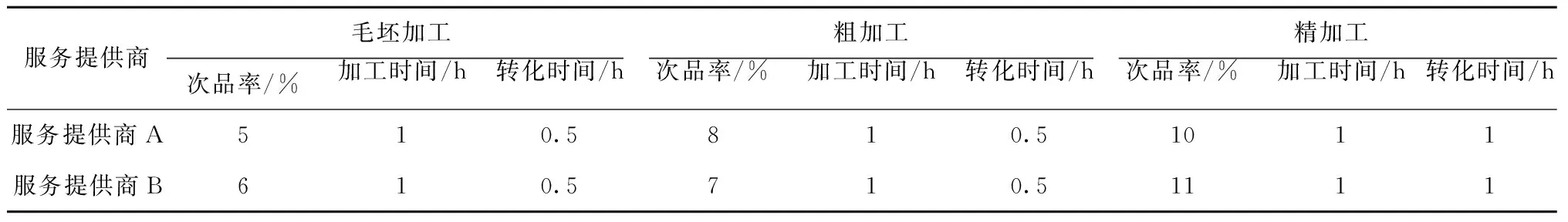

该液压缸工厂的零件加工方法可大致分为如下3个步骤:毛坯加工、粗加工、精加工。现有制造云服务提供商A和B均能完成以上各步骤制造任务,即提供每种制造云服务或者相应组合服务。如果下游服务供应商没有与上游服务供应商交互协同并获取服务跟踪信息,则初始加工订单顺序如表1所示。同时,服务提供商A和B的加工能力如表2所示。基于“先来先服务”的服务执行策略和齐套的服务目标,对表1中的初始服务执行顺序进行优化,实际处理服务顺序如表3所示。

表1 初始加工订单顺序

表2 服务提供商A和B的加工能力

表3 实际加工订单顺序 pixels

为有效协同每个子订单以及每个服务供应商的加工制造流程,不同服务供应商需要根据每个订单编排信息与上、下游服务提供商进行订单信息交互。以某一子订单order_2为例,对各服务供应商的服务交互协同仿真,如图11所示。订单完成总时间为52 h,各服务供应商的加工时间、异常处理时间、订单切换时间、等待(空闲)时间数据如图中饼状图所示。

在服务协同交互模式下,上游服务供应商不但能主动向下游服务需求商发送订单异常信息,而且下游服务需求商能够主动向上游服务供应商获取订单状态和进度,按照自己的服务执行策略,随时删除异常服务或更新自身生产顺序。如表4所示为服务需求商A精加工服务的预定生产顺序和实际生产顺序对比。

通过对上下游的服务订单的编排和优化,可以改进其生产订单顺序。Plant Simulation可以通过接口获取到该订单顺序作为生产优化的约束,从而实现供应链管理与产品生产的协同优化,其结果相较于单独使用Plant Simulation进行生产优化更具有实际意义。

表4 服务需求商A精加工服务订单执行顺序对比

4.4 比较结果

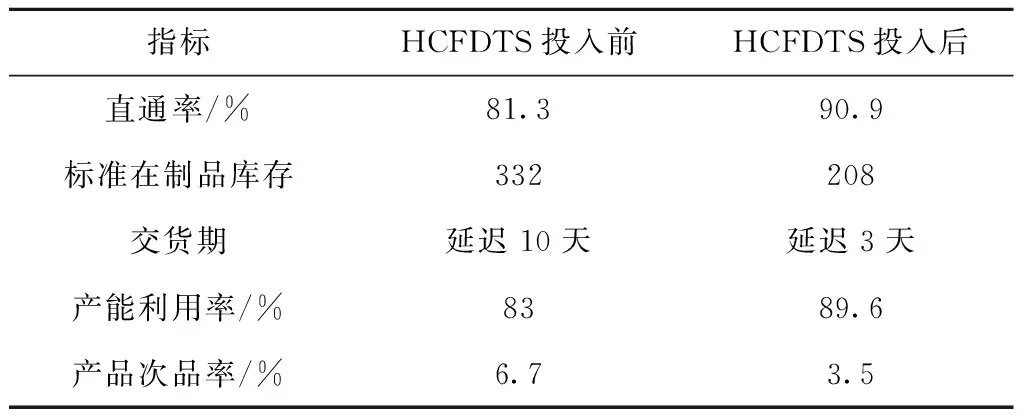

为了证明所提智能工厂数字孪生系统在液压缸工厂中的可行性和有效性,收集了智能工厂DTS在液压缸工厂中运行前和运行后的一个月内的收益评价指标数据进行比较,收益评价指标包括直通率、标准在制品库存、交货期、产能利用率和产品次品率。在这一个月内每天的生产订单数保持在500~600个范围内浮动,每天每班工人数25~30人,一天3班。虽然生产订单数和订单种类有所差别,但是不会影响评价指标数据的总体趋势。如表5所示为智能工厂数字孪生系统运行实验对比情况,其中直通率提高了13.6%;标准在制品库存(Working in Progress,WIP)平均降低了124个;交货期平均提前了7天;产能利用率提高了6.6%,且变得更均衡;产品次品率降低了3.2%。

表5 HCFDTS投入前运行的实验结果

5 结束语

随着智能制造战略的实施,数字孪生技术越来越成熟地被应用到制造产业的各个层级中,数字孪生技术核心理念就是虚实空间的互相融合,其为当前制造业的发展提供了新的方法和思路。本文从制造企业数字孪生系统的构建需求角度定义了制造企业数字孪生生态系统的概念、组成及内涵特征,并重点研究了生态系统中3个种群数字孪生系统的构建过程和方法(包括产品数字孪生系统、工厂数字孪生系统、供应链数字孪生系统)以及3个种群数字孪生系统之间的交互配置和演化过程。最后,通过一个应用案例,展示了MEDTEs的构建过程、组成部分、服务应用场景以及演化过程,证明其可行且有效地降低工厂在制品库存和提前其交货期。

后续的研究工作可以聚焦在以下两个方面:

(1)数字孪生系统中虚拟空间的数据和模型来源于物理空间,虚拟元素的有效表达取决于数据和模型的质量和融合程度,探索虚拟空间中孪生数据和模型的质量及融合机制是非常有必要的。因此,未来将进一步研究整个业务流程的数据集和模型集的孪生质量评价体系和融合质量标准。

(2)目前,从物理工厂中获取的数据和模型没有得到合理和智能化应用,需要探索智能算法在虚拟空间中对孪生数据/模型的充分融合和应用,由此可以进一步研究其他领域,如计算机视觉,与数字孪生系统的合理集成,拓展数字孪生系统对智能制造的业务面。