马钢特钢电炉余热回收系统改造实践

曹天明,李保运

(马鞍山钢铁股份有限公司特钢公司,安徽马鞍山 243100)

引言

当马钢电炉具备连续生产的条件以后,为了使电炉向低碳绿色低成本的方向发展,带动电炉综合经济指标全面提升,随即开启了对电炉余热回收进行改造的进程。

1 马钢余热回收工程简介

1.1 余热回收的技术方案

1.1.1 电炉冶炼的基本数据(见表1)

表1 余热回收设计所依据的电炉冶炼基本数据

1.1.2 余热回收基本技术方案

由于是改造工程,而改造必须不能影响生产。为此,采用了余热回收管路与原有的电炉水冷烟道共存并可以互相切换的模式。

(1)将原有的电炉燃烧沉降室延长一倍,便于接新的汽化烟道,并形成通路。燃烧沉降室与汽化烟道、燃烧沉降室与水冷烟道的接口处各设一高温插板阀,用于汽化烟道与水冷烟道的切换。

(2)电炉的加料期,所吸入烟气温度低,无余热回收价值,让其走水冷道。电炉冶炼时期,高温烟气走汽化烟道,以多产蒸汽。

(3)设计余热回收的蒸汽用来供给特钢RH、VD真空系统使用。如果再有富余,则并入公司蒸汽管网。

(4)出于严格控制二噁英的目的,鉴于二噁英的生成是一个可逆反应,生成二噁英主要集中在350 ℃至800 ℃温度区间内。余热回收的技术方案作了如下优化:

燃烧沉降室作了改造。主要是加强了燃烧沉降室的保温效果。让燃烧沉降室内的温度控制在850 ℃以上,加上燃烧沉降室的截面宽大,气流速度低,可让二噁英在此温度下充分分解。

充分计算水冷烟道与绝热烟道的长度,控制锅炉入口处的烟气温度在800 ℃左右。再经过余热锅炉快速冷却至200 ℃左右,这样就使二噁英来不及生成,从而可控制烟气中二噁英含量远低于国标规定的1.0 ng-TEQ/m3的标准。

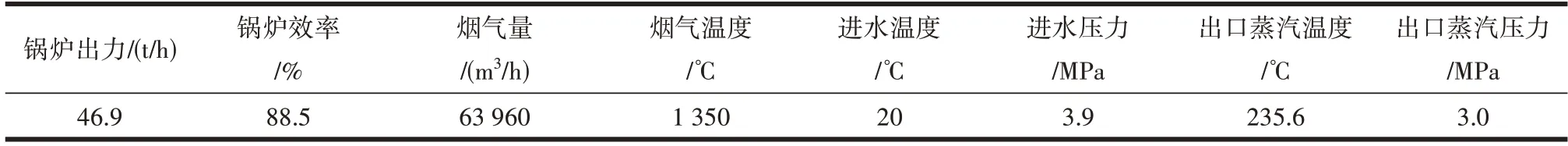

(5)余热回收系统的工艺参数见表2。

表2 余热回收系统工艺参数

1.2 余热回收系统的设备布局

1.2.1 立式锅炉和卧式锅炉的区别与选择

立式锅炉具有占地面积小,结构紧凑的优点,但也有施工难度大、不易清灰、风阻大的缺点。而卧式锅炉虽有占地面积大的缺点,但是其具有气流通畅,积灰清理相对容易,风阻小等一系列优点,可使余热回收系统较好地适应电炉冶炼烟气温度以及流量变化范围大的特点,加上特钢公司现有的场地因素,所以该项目最终选择了卧式锅炉。

1.2.2 主要设计计算[1-2]

(1)设计任务书要求确定原始数据;

(2)根据烟气特性参数和锅炉总体布置结构,选定各出口受热面的进出口过量空气系数,进行理论空气量烟气量的计算,并编制烟气性质表和温焓表;

(3)假定排烟温度进行热平衡计算;

(4)按烟气流动方向,对烟道内的各个受热面进行热力计算;

(5)对热力计算的数据进行修正,使其与这平衡计算的吸收质量误差在一定的范围内;

(6)列出整个余热锅炉的主要热力计算数据的汇总表,见表3。

表3 余热回收主要热力数据汇总

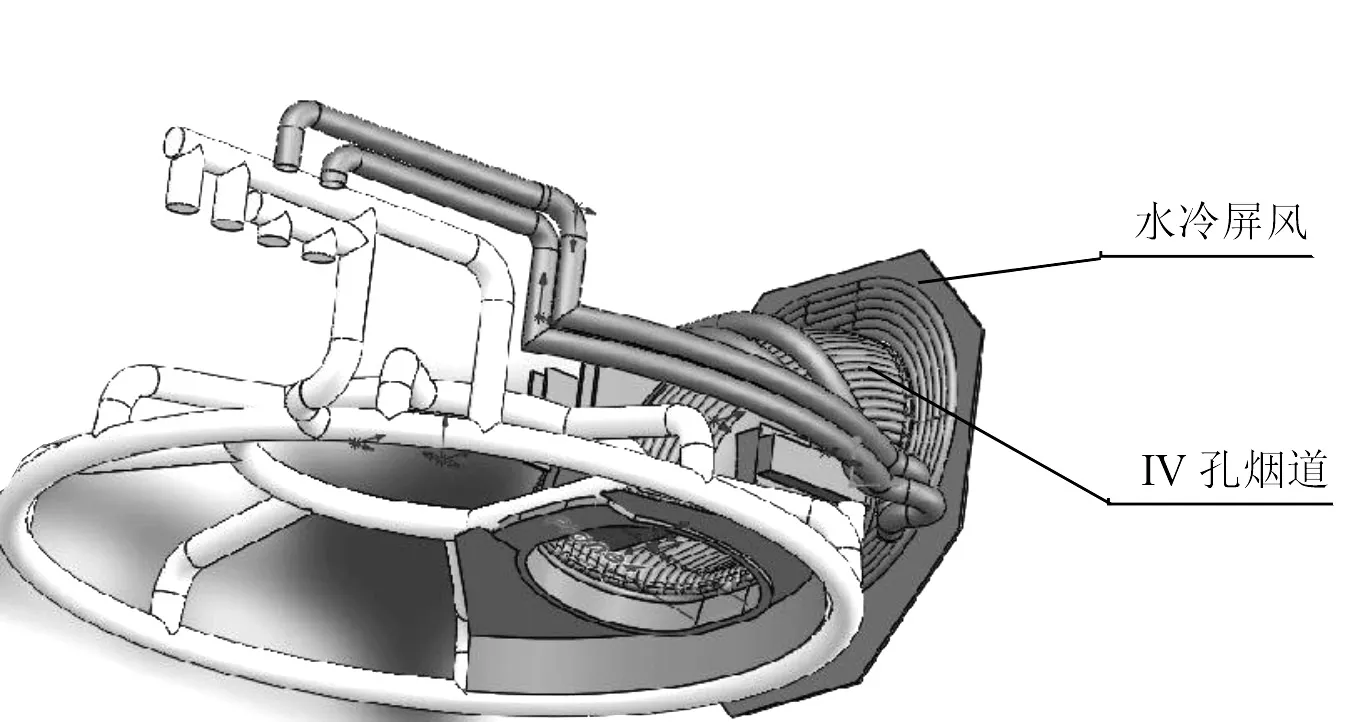

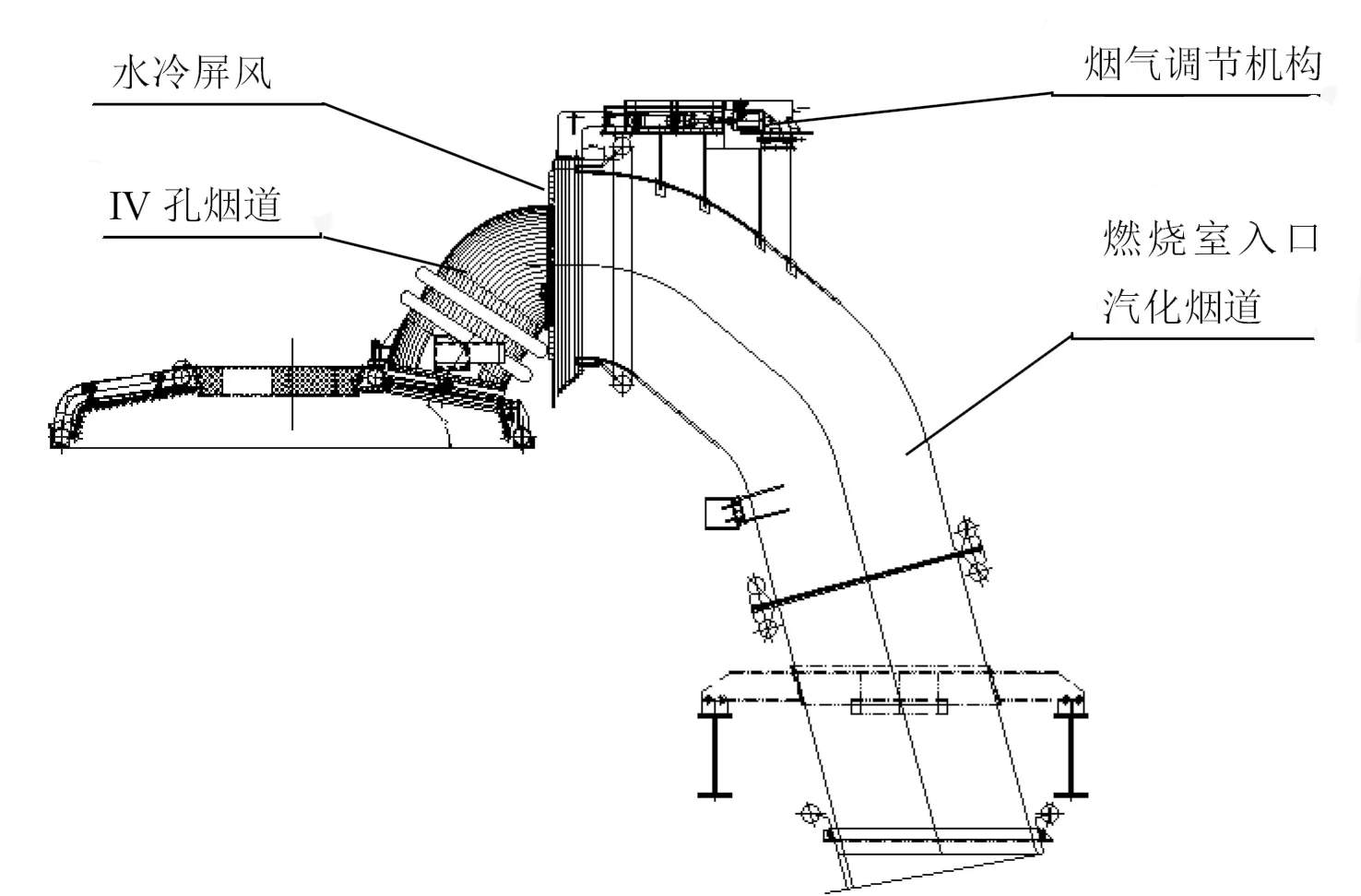

1.2.3 主要设备组成和设备布局

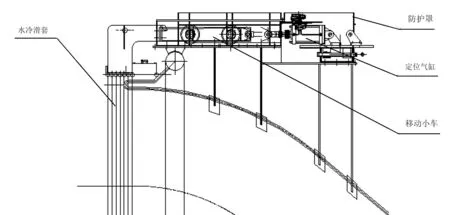

余热锅炉的主要设备有:电炉IV 孔烟道,水冷屏风,烟气调节机构,燃烧室入口汽化烟道,燃烧沉降室,燃烧室出口汽化烟道,绝热烟道,余热锅炉本体及输灰系统,汽包与蓄热器,软水供应系统、强制循环系统等。布局图见图1。

图1 马钢余热回收系统布局

2 马钢余热回收工程提效改造

2.1 电炉IV孔烟道的改造

2.1.1 IV孔截面积的扩大与炉盖进行适应性改造

随着电炉冶炼节奏加快,电炉供氧强度加大,电炉烟气量也随之加大。原有的电炉IV 孔截面积显得过小,风阻过大,气流不畅。为此必须加大IV孔的截面积。根据对原有大炉盖的研究,在不破坏原有结构强度与冷却水路的情况下,把电炉IV 孔的截面积由原来的1.02 m2加大到3.26 m2(见图2),解决了IV孔排烟不畅的问题。

图2 马钢IV孔改造图

2.1.2 IV孔屏风的适应性改造

主要解决了两件事,一是电炉在向出渣侧倾动8°的情况下灌砂的安全性问题。即在此倾动角度下,依然可依靠IV 孔烟道保持炉内负压,从而使灌砂期间没有高温气体从炉内喷涌出来,危及岗位人员的安全。二是可以使电炉每炉出钢可尽可能多地留钢,从而可以加快电炉的冶炼节奏,进一步提升了电炉的经济指标。

2.2 一次除尘烟道与水冷滑套的改造

2.2.1 烟道改造

抬高对接口的高度(见图3),加大IV 孔烟道的斜度,让泡沫渣留在电炉内,对于最大程度减少电炉热量损失、加速电炉除P,提高冶炼节奏、提高电炉冶炼的综合经济指标起到了关键的作用。

图3 IV孔与烟道改造示意图

2.2.2 水冷滑套的改造

经研判,IV 孔屏风与水冷滑套之间的间隙不宜过大,此间隙在冶炼期间只需要控制在50 mm 以下即可。而燃烧室入口烟道入口的位置只需不影响炉盖的提升与旋转动作即可。这样,滑套调节机构的行程可以短一些。需要保证的是滑套机构调节的高度可靠性,以及滑套的密封性。于是重新设计了一套全新的滑套调节机构,并对原SMC 气缸进行了彻底的改型,气缸的调节精度、灵敏度以及可靠性的增强,使机构的调节性能有了质的提高。该机构可以根据温度与残氧量的要求,使滑套与IV 孔屏风之间保持适当的间隙。一来可使电炉燃烧沉降室内不会吸入过多的冷风,可始终保持650 ℃以上的高温,高于CO 的燃点,这样可以使CO 得到充分的氧化,从而放出潜热,使可回收的热量大大增加,从而使得余热回收的蒸汽量大大提高。二来,控制水冷滑套的调节精度,使烟气内加入适当量的氧气,维持反应后的残氧量,可保证烟气无害排出。如此一来,既提高了余热回收效率,也保证了电炉烟气的无害排放,见图4。

图4 滑套机构改造示意图

水冷滑套改造的主要特点如下:

(1)采用SMC 定位气缸,机构工作可靠,故障率极低。

(2)移动小车采用上下导轨运行,保证滑套与烟道口的相对位置。

(3)整个机构密封在坚固的护罩内,并通压缩空气维持罩内正压,杜绝了灰尘进入,消除了机构故障隐患。

(4)设计封闭丝杆调节机构,增加事故应急处理手段。

2.2.3 余热锅炉与尾气风管局部改造

增加锅炉省煤器,进一步回收了烟气的显热。烟气温度从220 ℃降到180 ℃以下。

强化了省煤器清灰的设计。增加灰尘收集斗,增加激波清灰的频率。使进入余热锅炉本体的灰尘都得以及时排出。

尾气风管的局部改造,减少了弯头的数量,使风道通畅,风阻降低。保证了电炉IV 孔的除尘效果,促进了余热回收系统与正常的除尘系统之间的参数匹配。

2.2.4 根据电炉的冶炼阶段以及除尘需要进行控制参数优化

结合电炉冶炼的特点,根据电炉的冶炼阶段合理调整余热风机的转速、屋顶大阀的开度、主风机的转速等等。并在不影响环保效果的情况下,对各个参数进行优化。

3 实施效果

(1)蒸汽回收量增加。

余热回收系统改造于2021 年2 月底得到实施。改造前后的回收的蒸汽量跟踪对比见图5。

通过图5 可以直观看出,优化后的电炉余热回收系统热转换效率大幅提升,在安全运行前提下蒸汽吨钢回收量突破250 kg/t 将是常态,经统计测算,仅余热回收一项每年可为特钢公司降低成本约4 000万元。

图5 改造前后电炉吨钢蒸汽回收量的对比

(2)电炉车间除尘效果达到历史最好水平。一方面,由于改造后电炉的IV 孔烟道截面积扩大,并且通过滑套机构与余热烟道结合紧密,并通过控制参数的优化,使得电炉炉内呈现微负压状态,电炉产生的含尘烟气都被IV 孔吸走,因而消除了电炉车间最大的污染源。另一方面,由于IV 孔吸入的是热烟气,混入的冷风量小,总的烟气量较小,除尘系统的负荷显著降低,因而除尘系统可以将更多的风量分配给精炼区域的除尘点,从而促使整个电炉车间除尘效果改善。

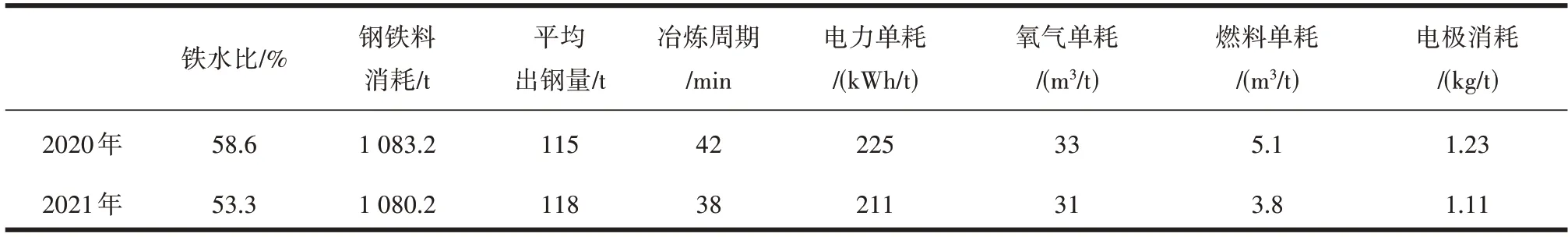

(3)电炉多项经济指标提升明显,见表4。

表4 改造前后电炉经济指标的对比

(4)电炉IV 孔产生的废弃物达到历史最低水平,现场作业环境得到根本改观。未改造前,由于电炉IV 孔屏风与滑套之间混入的冷风较多,使得从电炉IV 孔吸出的泡沫渣快速形成固态渣。固态渣容易积存在烟道入口或掉落到滑套下方的电炉平台上。不仅影响电炉炉内形成不了微负压,产大量的含尘气体污染环境,而且掉落的渣子清理工作大,作业环境差。改造后,少量泡沫渣以液态形式吸入烟道,不积存,现场无需清理,作业环境得到根本改善。

4 结束语

电炉余热回收系统改造,全面提升了电炉运行经济指标,改善了电炉的节能环保性能,降低了人工劳动强度,优化美化了现场环境,收到了较好的改造效果。