全陶瓷轴承外圈裂纹位置识别方法

石怀涛,刘子濛, ,白晓天,*,马辉

1. 沈阳建筑大学 机械工程学院,沈阳 11016 2. 东北大学 机械工程与自动化学院,沈阳 110819

滚动轴承是航空发动机转子系统的核心部分,其运行精度直接影响到航空发动机转子的工作性能和使用寿命。因此,滚动轴承外圈故障也是导致航空发动机转子系统发生故障的重要原因之一。在航空发动机大功率化和多功能化的发展趋势下,其内部轴承-转子系统结构也趋于复杂化与重载化。考虑到航空发动机对轴承运行精度和可靠性等方面的要求逐渐提高,全陶瓷球轴承以其优异的工作精度、高耐磨性和高承载能力,能够适用于高速重载工况,在航空发动机中逐渐得到了应用。然而,工业陶瓷材料与轴承钢材料相比,脆性更高,因此对故障更为敏感。全陶瓷球轴承外圈在发生早期裂纹故障时,初始微裂纹常以穿晶断裂和晶间断裂方式扩展,宏观表现为脆性断裂,导致故障发生更具突然性,对航空发动机转子系统的工作性能影响更为剧烈。因此对全陶瓷球轴承外圈裂纹故障的检测和诊断提出了更高的要求。

早期对滚动轴承外圈故障的研究主要集中在对故障发生形式的分析和对故障尺度的研究。全陶瓷球轴承外圈的早期故障形式主要分为剥落和裂纹,考虑到工业陶瓷材料的力学性能和轴承外圈的受载情况,相比于外圈剥落故障,外圈早期裂纹故障的发生对全陶瓷球轴承工作性能的影响更为严重。当全陶瓷球轴承外圈不同位置出现相同尺度的裂纹时,全陶瓷球轴承的运行精度和剩余寿命会出现很大的区别。因此,识别全陶瓷球轴承外圈裂纹的发生位置,可以更准确和更有效地揭示外圈早期裂纹故障对全陶瓷球轴承工作性能的影响,对航空发动机转子系统的健康监测和寿命预测具有重要意义。

现有针对轴承外圈裂纹故障位置的识别方法主要分为动力学模型方法和数据分析方法。Petersen等分析了裂纹轴承外圈的载荷分布和时变刚度的变化,建立了确定裂纹位置的动力学模型。Qin等建立了基于耦合分段位移激励的轴承外圈局部故障动力学模型,更准确地描述了轴承外圈发生局部故障时产生的位移冲击激励。Cui等提出了水平—垂直同步均方根方法(Horizontal-Vertical Synchronized Root Mean Square, HVSRMS)作为轴承外圈故障位置判定方法,通过数据分析的方法识别外圈裂纹故障的发生位置,同时考虑滚动体在经过外圈故障位置过程中与外圈的接触力作用方向对水平—垂直同步均方根方法进行优化。Zhang等提出了一种基于核主成分分析(Kernel Principal Component Analysis, KPCA)和粒子群优化方法(Particle Swarm Optimization Support Vector Machine, PSO-SVM)的轴承外圈故障诊断方法。为准确诊断滚动轴承外圈故障尺度和发生位置,Wang等提出了一种基于定量映射模型(Quantitative Mapping Model, QMM)的滚动轴承定量定位故障诊断方法。上述研究在建立外圈裂纹故障动力学模型的过程中,没有考虑到工业陶瓷材料与传统轴承钢材料裂纹产生机理的差异。此外,通过数据分析对外圈裂纹故障位置进行识别的方法大多是将外圈裂纹故障划分至外圈上的某段区域,不能对外圈裂纹的发生位置进行准确识别。

考虑全陶瓷球轴承外圈早期裂纹故障的发生机理,结合外圈载荷分布,通过应变能变化的方法建立全陶瓷球轴承外圈裂纹故障动力学模型,考虑故障振动信号沿轴承外圈传导过程中的振动衰减矩阵,建立全陶瓷球轴承外圈裂纹故障位置判断模型,通过对外圈上两不同位置的模拟振动信号的同步均方根差值进行分析,建立全陶瓷球轴承外圈裂纹故障位置识别方法。实验数据表明,全陶瓷球轴承外圈裂纹故障位置识别方法能够准确对全陶瓷球轴承外圈故障位置进行识别,为航空发动机用全陶瓷球轴承故障诊断、健康监测和寿命预测提供一定的理论依据。

1 动力学模型

1.1 外圈裂纹故障

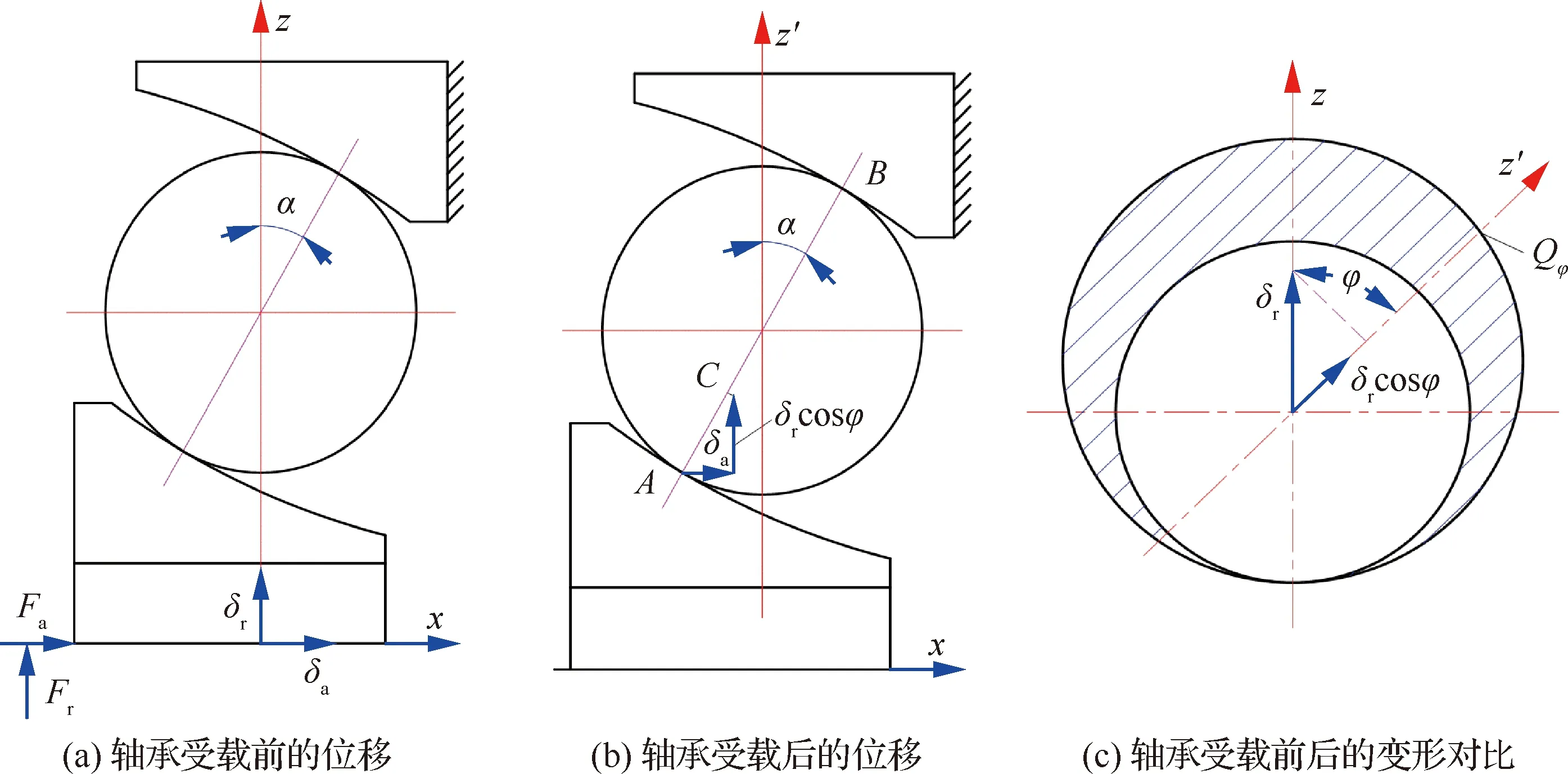

如图1所示,航空发动机角接触球轴承在工作过程中承受沿径向和轴向方向的联合载荷作用,全陶瓷球轴承的内外圈在承受径向和轴向载荷作用下对应的相对位移分别为和,将全陶瓷球轴承中受到载荷最大的滚动体的位置角定义为=0°,滚动体在运行至任意位置角时与全陶瓷球轴承内外圈的总接触变形可以表示为

==sin+coscos

(1)

式中:为接触角。=0°时,最大接触变形量可以表示为

=sin+cos

(2)

图1 角接触球轴承的位移与变形的关系Fig.1 Relationship between displacement and deformation of angular contact ball bearing

联立式(1)和式(2)得到

(3)

式中:可以表示为

(4)

可得处于任意位置的滚动体所受载荷为

(5)

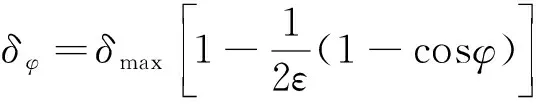

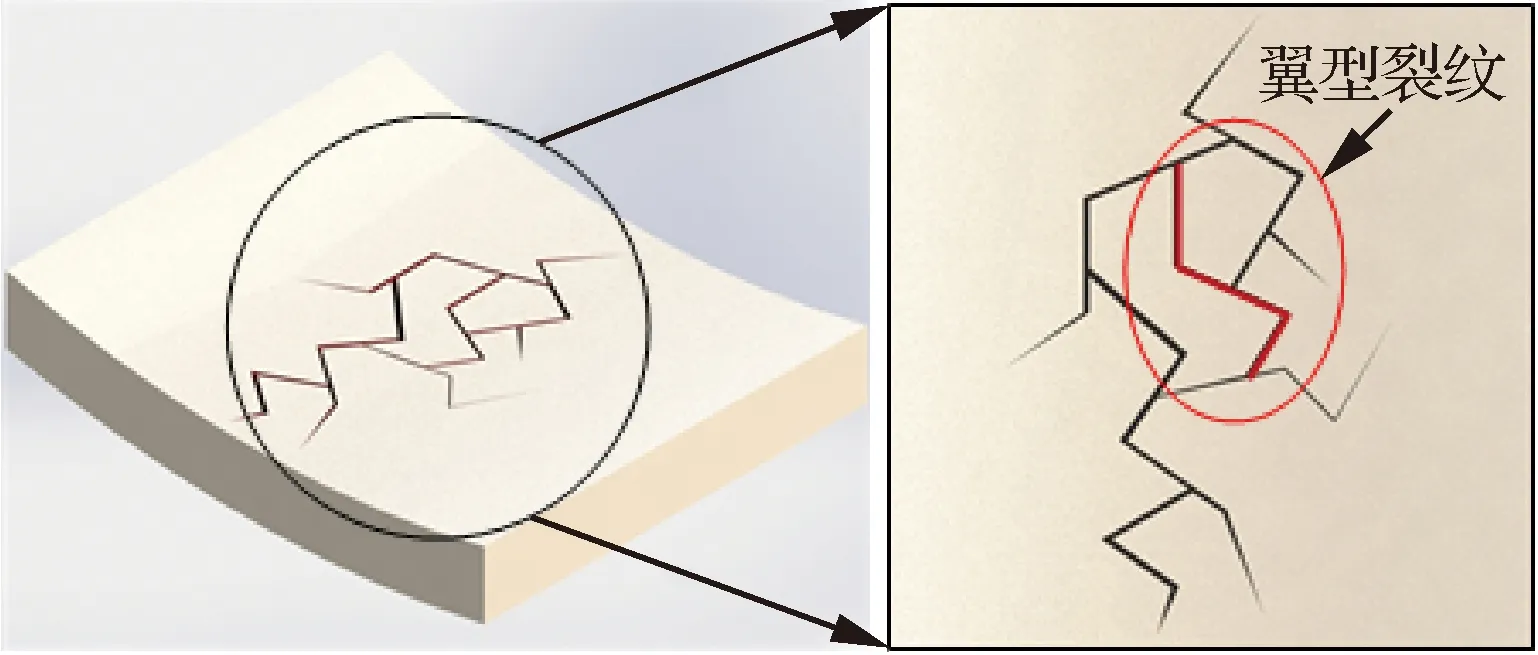

与传统钢制轴承外圈不同,全陶瓷球轴承外圈发生裂纹的主要形式是脆性裂纹,裂纹产生的主要原因是全陶瓷球轴承外圈受到沿滚道法向的剪切应力和循环应力作用下,全陶瓷球轴承外圈承受的连续低于材料疲劳极限的冲击载荷而产生的脆性断裂,同时,脆性断裂可以表示为Ⅰ型张开型裂纹和II型裂纹相结合的复合形态裂纹。如图2所示,将全陶瓷轴承外圈发生脆性断裂进而产生的裂纹形式定义为翼型裂纹,也称S型裂纹。

图2 全陶瓷轴承外圈产生翼型裂纹示意图Fig.2 Schematic diagram of wing crack on outer ring of full ceramic bearing

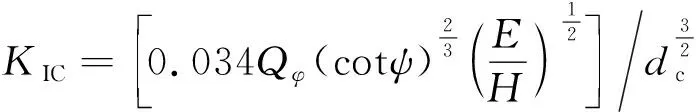

由脆性断裂引起的翼型裂纹可分为两部分:横向裂纹导致的材料断裂和纵向裂纹导致的外圈刚度削弱。对轴承外圈裂纹故障的研究主要讨论翼型裂纹对轴承外圈刚度的削弱,因此主要针对纵向裂纹进行研究。考虑到外圈裂纹,特别是沿纵向发展的裂纹无法直接观测和测量,通常采用估算方法。Lawn和Evans给出了裂纹深度与载荷分布和断裂韧度之间的关系:

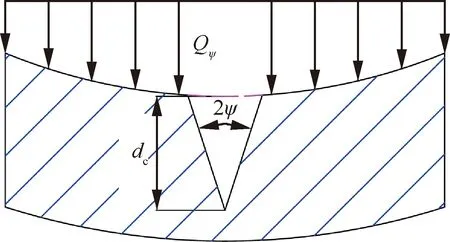

(6)

式中:为工业陶瓷材料的弹性模量;为维氏硬度,图3为裂纹处截面示意图,裂纹方向沿全陶瓷轴承外圈径向方向;为裂纹张开角;为陶瓷材料在裂纹处的断裂韧性。根据式(6),可以得到陶瓷材料裂纹位置的断裂韧性与裂纹尺寸之间的关系。

图3 全陶瓷轴承外圈裂纹剖视图Fig.3 Sectional view of crack on outer ring of full ceramic bearing

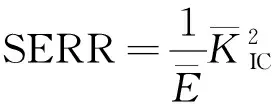

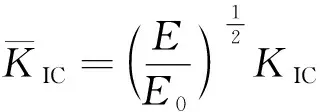

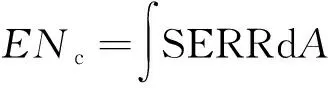

考虑裂纹的张开形式与裂纹产生原因,将沿径向发展的全陶瓷球轴承外圈裂纹近似视为I型裂纹,应变能释放率(Strain Energy Release Rate, SERR)与应力强度因子之间存在一定的函数关系。全陶瓷球轴承外圈在受到载荷作用下的应变能释放率可以表示为

(7)

(8)

式中:为固有弹性模量。

由于裂纹扩展引起的外部作用转矩是恒定的,因此在外圈上产生的最终应变能可以分解为无故障外圈的应变能与裂纹扩展产生的应变能之和:

=+Δ=+

(9)

式中:为裂纹扩展产生的能量;为无裂纹全陶瓷球轴承外圈的应变能。

全陶瓷球轴承外圈裂纹发生扩展时产生的应变能可以根据陶瓷材料断裂力学表示为

(10)

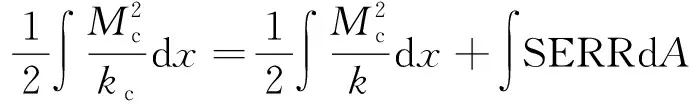

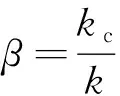

结合式(6)~式(10),可得到外圈裂纹处时变刚度与外圈无裂纹处刚度的关系式:

(11)

式中:为裂纹外圈的刚度;为无裂纹外圈的刚度;为外圈裂纹区域所受弯矩。可以得到裂纹对全陶瓷球轴承外圈刚度的削弱系数为

(12)

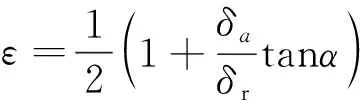

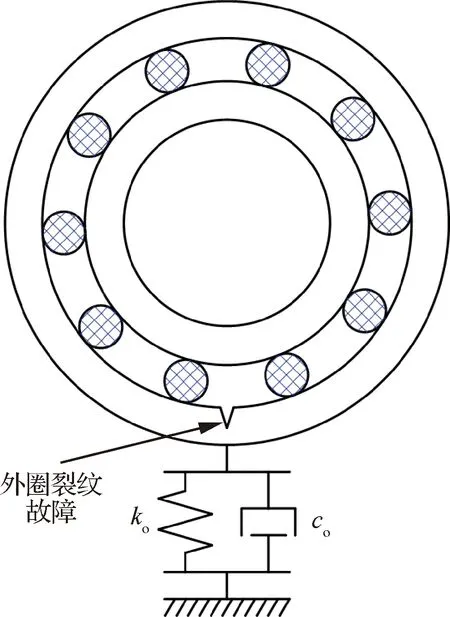

如图4所示,结合外圈裂纹应变能释放率、裂纹外圈载荷分布和时变刚度,建立了外圈裂纹故障动力学模型:

(13)

式中:为轴承的质量;和分别为滚动体与全陶瓷球轴承外圈的接触刚度和阻尼,其计算方式参考文献[24],由式(5)得到。

图4 外圈裂纹故障模型示意图Fig.4 Schematic diagram of outer ring crack fault model

1.2 位置判断

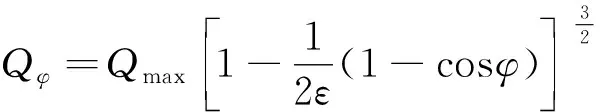

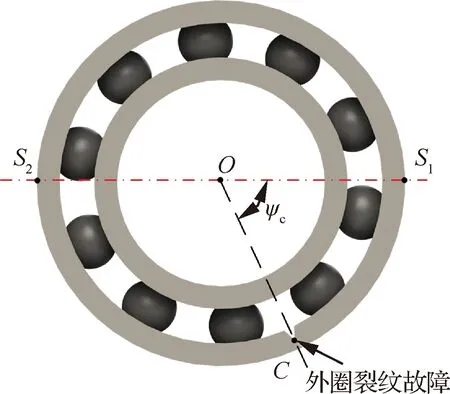

对含外圈裂纹故障的全陶瓷球轴承动力学模型进行仿真计算,得到的故障振动信号可以看作是发生在轴承外圈裂纹位置处的故障振动信号。从全陶瓷球轴承外圈裂纹故障位置处产生的故障振动信号沿外圈传导至外圈上不同位置的过程中会发生不同程度的振动衰减。因此,选取轴承外圈上相连经过轴承中心的两个位置,对两位置上的故障振动信号进行测量和分析,即可对轴承外圈发生裂纹故障的位置进行一定程度的识别。

振动信号测点示意图如图5所示,外圈上点处为轴承外圈早期裂纹故障的发生位置,裂纹位置角可以表示为,在此位置外圈裂纹故障所引起的故障振动信号为()。选取和两点作为外圈故障位置分析的两个位置,定义和两点连线经过轴承中心且垂直于轴承外圈所受到的径向载荷方向。本研究仅对发生在全陶瓷球轴承外圈受到径向载荷作用的半圈内发生的早期裂纹故障位置进行识别,故障振动信号沿全陶瓷球轴承外圈传导至外圈上和两点,定义故障振动信号()沿轴承外圈传导至和位置处的故障振动信号分别为()和(),假设传递介质仅为轴承外圈,同时将轴承外圈视为均匀刚度—阻尼介质。

图5 振动传感器在外圈测点位置示意图Fig.5 Schematic diagram of measuring point position of vibration sensor in outer ring

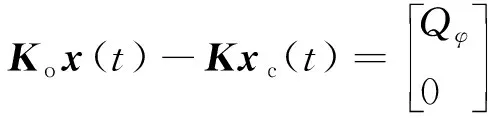

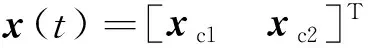

根据外圈早期裂纹故障的发生位置和故障振动信号传导至外圈上的位置,将故障振动信号传导路径上的轴承外圈划分为若干段区域。将被划分的外圈各区段均视为刚度阻尼系统,故障振动信号传导至外圈上的两点和可视为等质量质点。将含外圈裂纹故障的全陶瓷球轴承动力学模型改进为轴承外圈裂纹故障位置识别动力学模型。改进后的全陶瓷球轴承外圈裂纹故障位置判断动力学模型可以表示为

()+()-()+

(14)

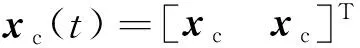

式中:()为轴承外圈上两点位置和的状态向量,可以表示为

(15)

()为外圈裂纹故障位置的状态向量,其表达式为

(16)

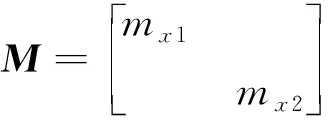

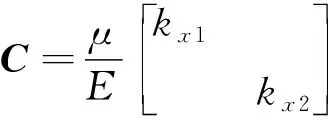

为质量矩阵,其表达式为

(17)

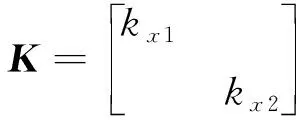

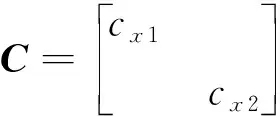

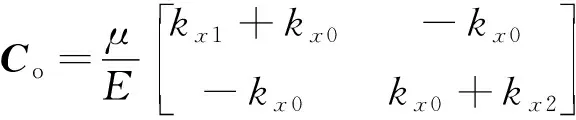

将和两位置之间非受载区段的无裂纹外圈半圈、从位置到外圈早期裂纹发生位置的外圈区段和外圈早期裂纹发生位置到位置之间的外圈区段的刚度分别定义为0、1和2,对应的阻尼系数分别定义为0、1和2。

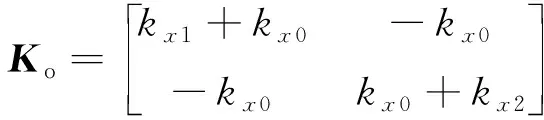

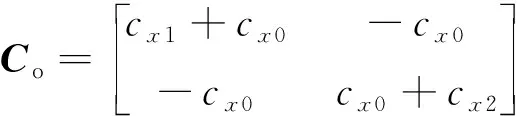

将全陶瓷球轴承外圈信号传导过程中的刚度视为故障振动信号沿轴承外圈传导过程中克服的弯曲刚度,考虑外圈各区段的刚度和阻尼,建立裂纹故障位置处产生的故障振动信号沿外圈传导过程的衰减矩阵。其中,和分别为故障振动信号沿外圈传导的衰减刚度和阻尼矩阵,其表达式分别为

(18)

(19)

和分别为外圈传导刚度和阻尼矩阵,其表达式分别为

(20)

(21)

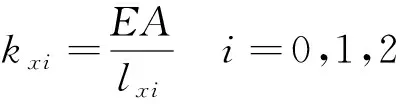

传导刚度(=0,1,2)可表示为

(22)

式中:为全陶瓷球轴承外圈的横截面积;为对应轴承外圈的弧长。

则衰减阻尼矩阵可以表示为

(23)

(24)

式中:为陶瓷材料的粘滞系数。

2 外圈裂纹故障位置判断

2.1 仿真结果与分析

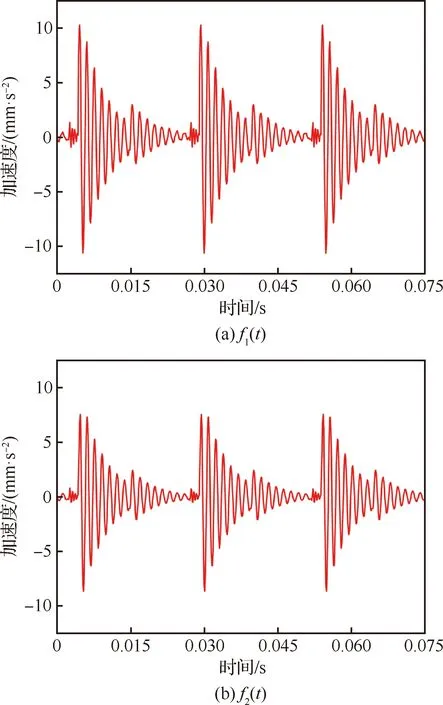

通过MATLAB和Simulink仿真计算,采用四阶Runge-Kutta法求解外圈裂纹故障判断动力学模型,步长Δ=2·10s。模型仿真计算选用的轴承型号为全陶瓷球轴承7004AC角接触球轴承,选取轴承径向力=50 N,在仿真计算过程中,为避免其他因素对裂纹位置判断造成干扰,仅选取轴承外圈裂纹位置作为唯一变量。外圈裂纹深度选取0.35 mm,裂纹开口角度选取0.5°,不考虑裂纹故障扩展过程,仅对在此裂纹尺寸状态下的外圈裂纹故障进行位置识别。图6是通过式(14)仿真计算获得的故障振动信号。

图6 φc=0°时外圈S1和S2处模拟故障振动信号Fig.6 Simulated fault vibration signal of outer ring S1 and S2 in state φc=0°

通过对外圈裂纹故障判断动力学模型进行仿真计算,可以得到轴承外圈和两位置的故障振动时域信号()和()。通过故障振动信号可以看到,当滚动体运行经过外圈裂纹位置过程中,会导致轴承运动响应产生冲击性振动,通过两故障振动时域曲线的冲击振幅可以判断出外圈裂纹位置角处于=0°~90°区域内。

2.2 判断方法

两位置的故障振动时域信号的同步均方根差值(Synchronous Root Mean Square, ΔSRMS)设定为

ΔSRMS=SRMS1-SRMS2

(25)

式中:SRMS1和SRMS2分别为振动时域信号()和()的同步均方根。

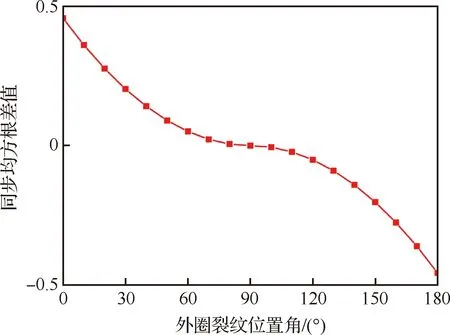

图6为轴承外圈上和两位置在裂纹位置角=0°状态下的故障振动时域信号()和()。图7为两故障振动时域信号同步均方根差值随轴承外圈裂纹位置角变化的变化情况。如图7所示,当外圈裂纹位置角=0°时, ΔSRMS为最大值。当外圈裂纹位置角从=0°变化到=90° 的过程中,ΔSRMS逐渐减小为0,当外圈裂纹位置从=90°变化到=180°的过程中,ΔSRMS继续减小直到达到最小值。因此可以得到外圈上和两位置上故障振动信号()和()的同步均方根差值和外圈裂纹故障位置角之间的映射关系。

图7 同步均方根差值随外圈裂纹位置角φc的 变化情况Fig.7 Variation of (SRMS with outer ring crack position angle φc

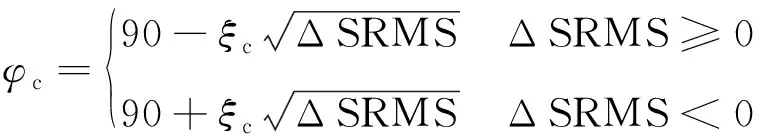

从图7可以看出,ΔSRMS与外圈裂纹角的二次方有近似的映射关系。根据和两位置处的故障振动信号()和()的ΔSRMS,可以推导得到全陶瓷球轴承外圈裂纹故障位置角与ΔSRMS之间的近似函数关系:

(26)

式中:为轴承外圈裂纹位置判断方法的修正系数,通过对外圈裂纹故障位置判断模型进行仿真计算后得到的参数代入式(26)获得。

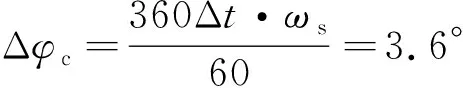

考虑到进行仿真计算时选取的步长与轴承转速,可以得到通过外圈裂纹位置判断模型进行分析的时间间隔为Δ,因此通过全陶瓷球轴承外圈裂纹位置判断方法识别外圈裂纹故障位置角的精度可表示为

(27)

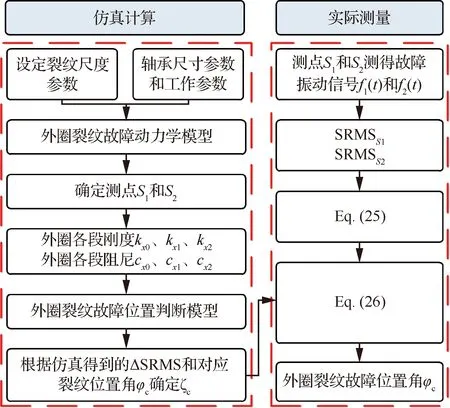

综上所述,全陶瓷球轴承外圈裂纹故障位置判断方法流程图如图8所示。

图8 全陶瓷球轴承外圈裂纹故障位置判断 方法流程图Fig.8 Flow chart of recognition method for crack position angle of outer ring of full ceramic ball bearing

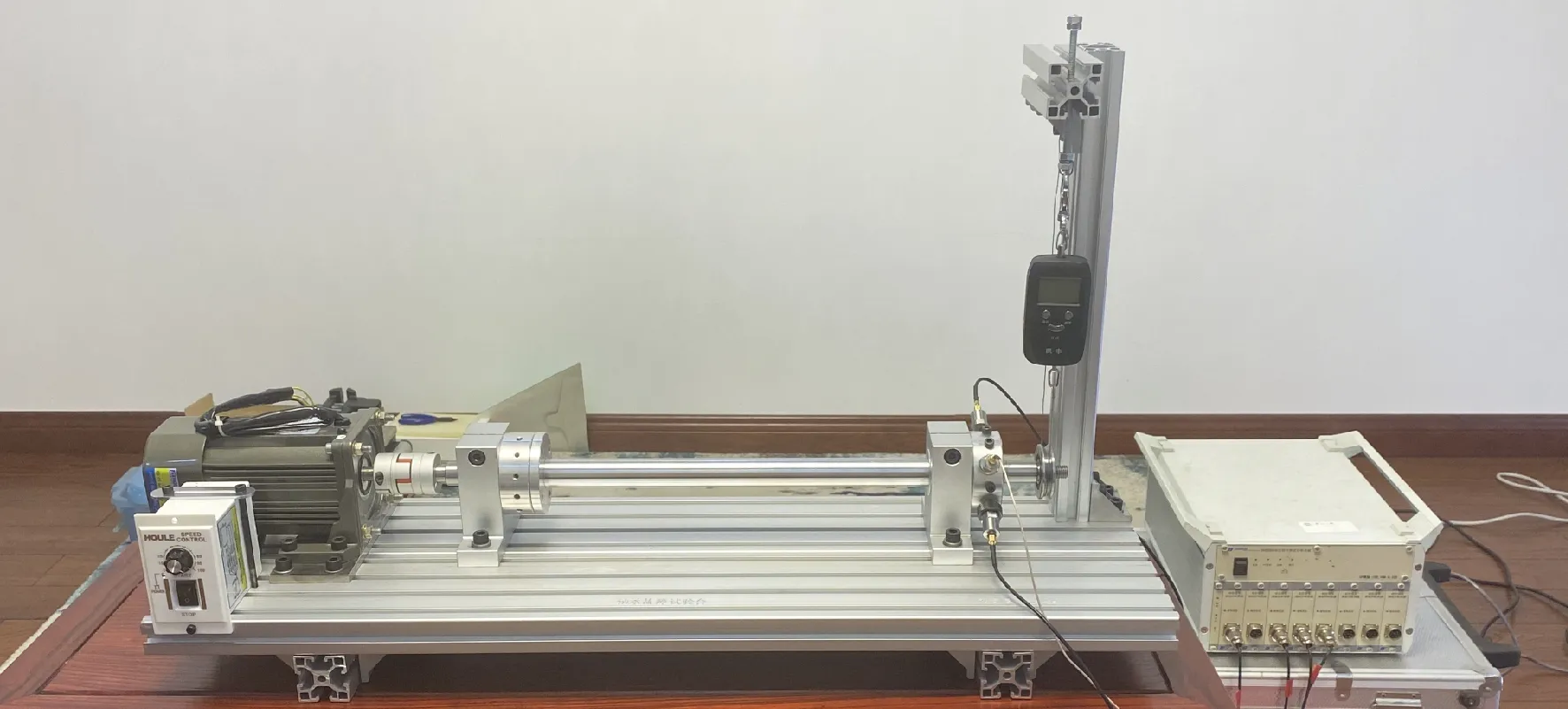

3 位置判断实验

通过对实验数据的分析,验证所提出的全陶瓷球轴承外圈裂纹位置判断方法的准确性和可行性。图9为本实验中使用的轴承转子实验台。

图9 轴承转子试验台Fig.9 Bearing rotor test bench

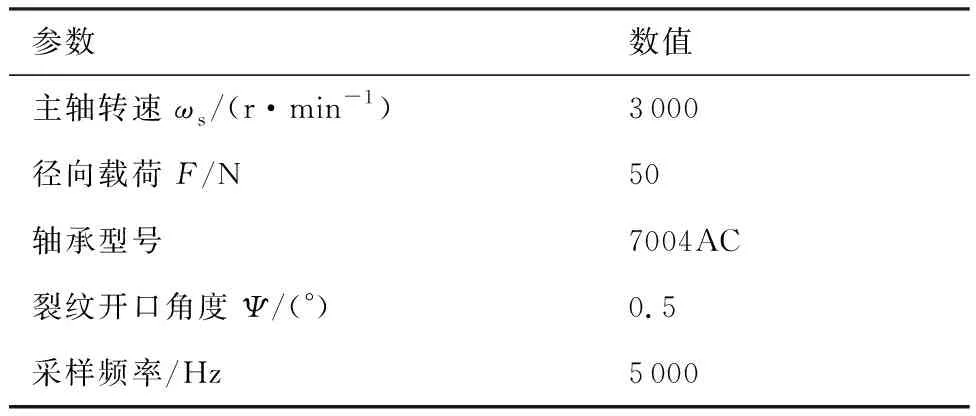

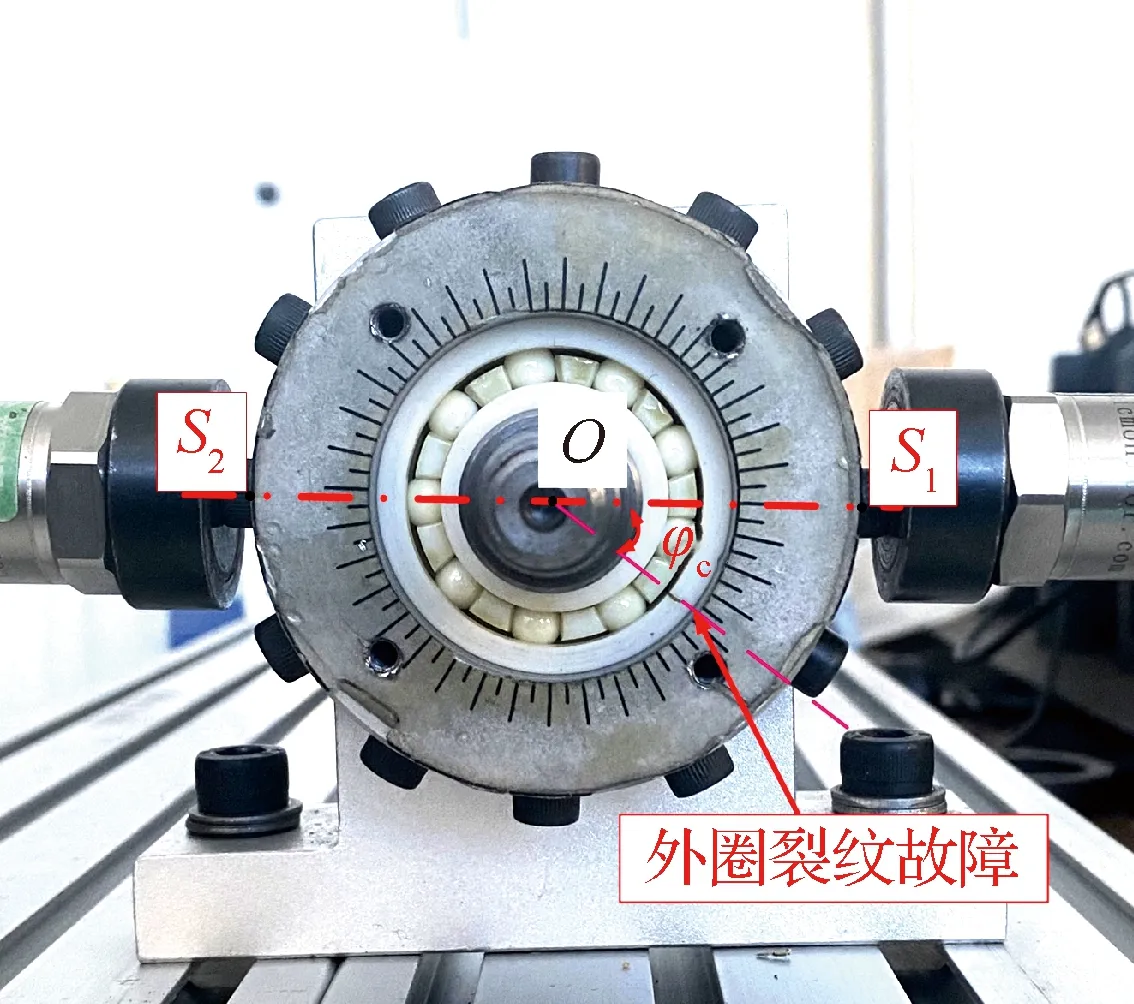

将7004AC全陶瓷角接触球轴承安装在轴承故障试验台上,实验的主要参数见表1。其中一个全陶瓷球轴承的外圈通过加工得到裂纹故障;裂纹故障轴承的安装位置和角度如图10所示。外圈裂纹的位置角从=0°到=180°之间变化。

表1 全陶瓷球轴承外圈裂纹位置判断实验参数

图10 全陶瓷球轴承外圈裂纹故障位置判断实验Fig.10 Experimental on location of crack in outer ring of full ceramic ball bearing

3.1 实验与仿真比对

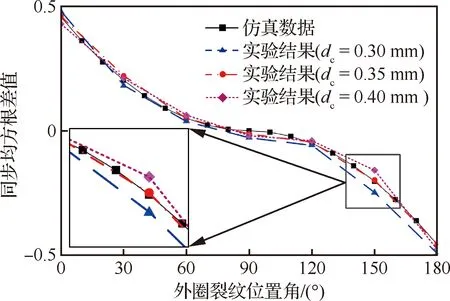

考虑到研究对象为外圈早期裂纹故障,裂纹深度分别选取0.30、0.35 mm和0.40 mm。将所测得外圈不同深度裂纹故障的实验结果与全陶瓷球轴承外圈裂纹故障位置判断动力学模型的仿真信号进行对比,如图11所示。

图11 全陶瓷球轴承外圈裂纹位置判断模型的 仿真与实验对比Fig.11 Simulation and experimental comparison of crack location recognition model for outer ring of full ceramic ball bearing

从图11可以看出,ΔSRMS的实验结果从= 0°到=180°的过程中呈递减状态,同时,ΔSRMS在=90°状态下约为0。考虑到实验中的干扰等问题,可以看到实验得到的外圈裂纹位置角-ΔSRMS曲线高度一致,证明了所提出的全陶瓷球轴承外圈裂纹故障位置判断动力学模型的准确性。

3.2 外圈故障位置判断示例1,φc=30°

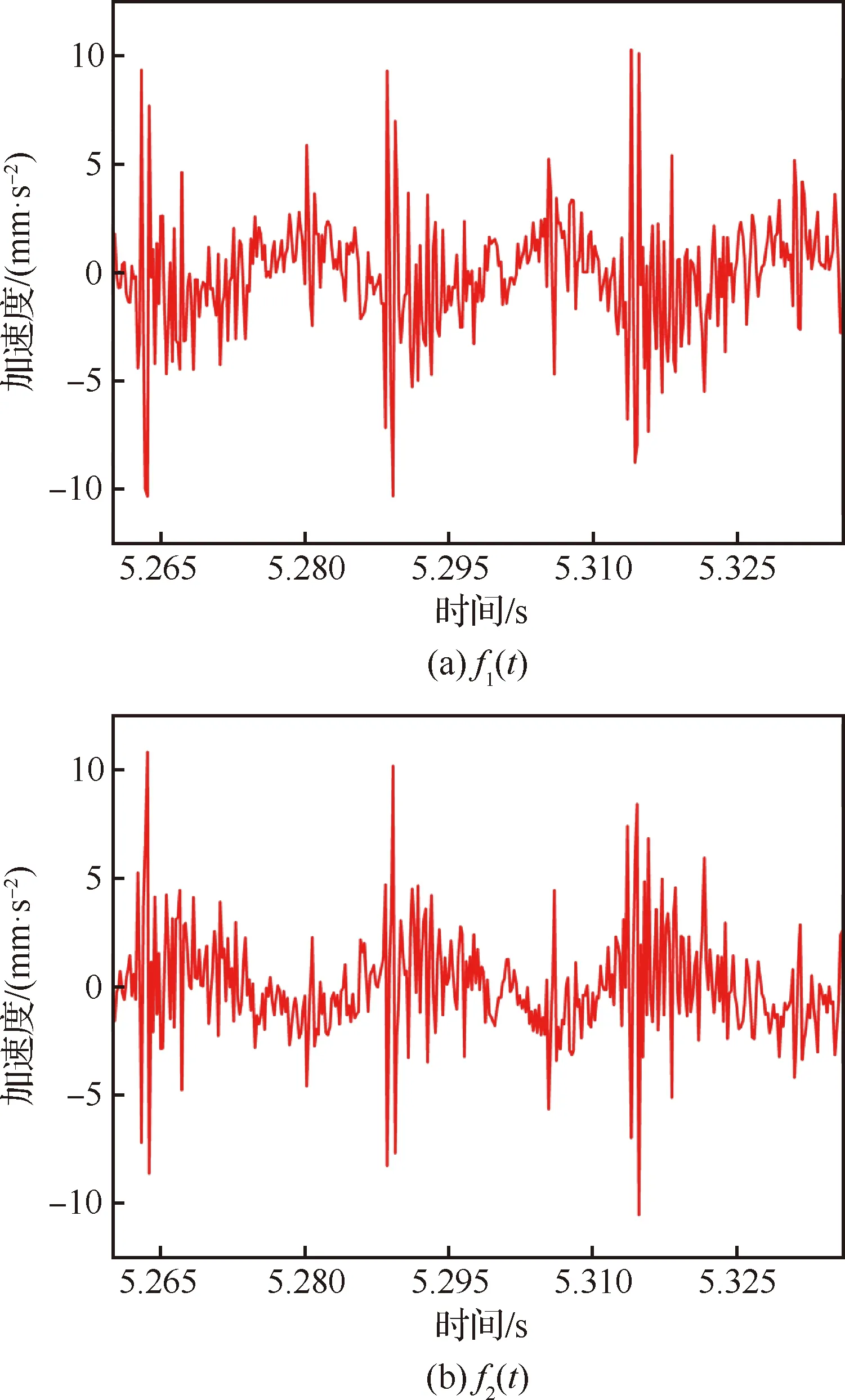

外圈裂纹位置角设置为=30°,在轴承外圈和两位置处设置2个传感器,裂纹深度为=0.35 mm,裂纹张开角为=0.5°。实测在此状态下全陶瓷球轴承外圈发生裂纹故障的振动信号,图12为外圈裂纹位置角=30°时,和两位置处的故障振动信号()和()。

图12 外圈S1和S2处实验故障振动信号(示例1)Fig.12 Experimental vibration signal at outer ring S1 and S2(Example 1)

根据外圈裂纹故障位置判断方法,对全陶瓷球轴承外圈的裂纹位置角进行了分析和识别:

分别计算两故障振动信号()和()对应的同步均方根SRMS1和SRMS2。对两信号的同步均方根差值进行了计算,根据式(25),得到同步均方根差值:

ΔSRMS=SRMS1-SRMS2=025

(28)

通过得到ΔSRMS的值,根据全陶瓷球轴承外圈裂纹故障位置判断方法,通过全陶瓷球轴承外圈裂纹位置角进行分析:

=3102°

(29)

通过全陶瓷球轴承外圈裂纹故障位置判断方法得到的外圈裂纹位置角与设定外圈裂纹故障的位置角的误差为1.02°,在误差允许范围内。

3.3 外圈故障位置判断示例2,φc=150°

外圈裂纹位置设置为=150°,在轴承外圈和两位置处设置2个传感器,裂纹深度选取=0.35 mm,裂纹张开角选取=0.5°。实测在此状态下全陶瓷球轴承外圈发生裂纹故障的振动信号,图13为外圈裂纹位置角=150°时,和两位置处的故障振动信号()和()。

图13 外圈S1和S2处实验故障振动信号(示例2)Fig.13 Experimental vibration signal at outer ring S1 and S2(Example 2)

根据外圈裂纹位置识别方法,对全陶瓷球轴承外圈的裂纹位置进行了分析和识别。分别计算两故障振动信号()和()对应的同步均方根SRMS1和SRMS2。对两信号的同步均方根差值进行了计算,根据式(25),得到同步均方根差值:

ΔSRMS=SRMS1-SRMS2=-021

(30)

通过得到ΔSRMS的值,根据全陶瓷球轴承外圈裂纹故障位置判断方法,通过全陶瓷球轴承外圈裂纹位置角进行分析:

=14926°

(31)

通过全陶瓷球轴承外圈裂纹故障位置判断方法得到的外圈裂纹位置角与设定外圈裂纹故障的位置角的误差为1.02°,在误差允许范围内。结果表明,全陶瓷球轴承外圈裂纹故障位置判断方法适用于全陶瓷球轴承外圈早期裂纹故障的位置判断。

4 结 论

1) 全陶瓷球轴承外圈不同位置裂纹产生故障振动信号沿外圈传导过程中会发生振动衰减,分析外圈上两不同位置处的故障振动信号,得到两故障振动信号同步均方根差值与裂纹故障位置角之间的函数关系,建立外圈裂纹故障位置判断方法。

2) 将传感器设置于相连通过轴承中心的外圈上两位置,将实测得到的故障振动信号与外圈裂纹故障位置判断模型的仿真结果进行对比,结果证明外圈裂纹故障位置判断模型的准确性。

3) 通过外圈裂纹故障位置判断方法对预设位置故障进行位置识别,结果证明外圈裂纹位置判断方法的可行性。实验结果与仿真计算结果吻合度较好,表明本方法对陶瓷轴承外圈裂纹定位效果较好,定位精度为3.6°。