中国氦冷固态实验包层模块整体框架结构强度分析

陶海燕, 吴苑玉, 王泽明, 陈路

(1.华龙国际核电技术有限公司,北京 100089;2.中国核动力研究设计院第四研究所,成都 610213)

0 引言

实验包层模块(Test Blanket Module,TBM)是ITER的一个关键核心设备,主要用于对未来商用示范堆(DEMO)产氚和能量获取技术进行实验,同时对设计用到的工具、程序、数据等进行验证和一定程度上对聚变堆材料进行综合测试。中国开发的氦冷固态实验包层模块(HCSB TBM)以低活化铁素体钢为结构材料、Li4SiO4陶瓷小球为氚增殖剂、铍小球为中子倍增剂、氦气为冷却剂和提氚气体[1]。该方案不仅避免了液态金属冷却剂的磁流体效应(MDH)及腐蚀问题,又避免了水的相变及沸腾传热问题,且结构简单、稳定、易于实现,因而是最有可能应用于未来的DEMO聚变堆[1]。

针对HCSB TBM,文献中从结构设计[2]、热工设计[3-4]、中子学计算[5-6]、电磁安全[7]等方面进行了较充分的研究,进一步论证了中国设计的TBM的合理性。在设计中,氦冷TBM有着复杂的冷却系统,这是为了带走其第一壁聚集的核聚变热量及氚增殖单元上的热量[2]。设计的冷却系统是由多块后板分割成的若干配气腔体及各零部件内部流道所组成[8]。腔体之间又有复杂的小孔流道相贯通。腔体、流道内充斥着用来冷却的高温(300 ℃)高压(8 MPa)氦气[3]。各腔体之间由真空及高温、高压环境交错布置,内部结构的压力载荷复杂多变。因而有必要对高温、高压环境下TBM的整体结构强度进行分析。

本文采用有限元计算软件ABAQUS,从结构强度方面对中国设计的TBM进行研究,以验证其整体框架结构能否经受高温、高压的考验,并为后续优化提供指导。

1 模型

1.1 模型简化

因TBM有着复杂的腔体和流道结构,为提高有限元求解效率,首先根据TBM的自身结构特点对其进行合理的简化。TBM的外围结构是由第一壁、上下盖板和后板系统构成的整个包层盒。包层盒内部经5个水平板和1个竖直板分隔成2×6个子空间[6],每一空间放置一个氚增殖子模块,各子模块相对独立。氚增殖区的这种模块化设计减小了对外界泄漏的可能性,并增加了系统的可靠性和稳定性。子模块的这种独立性也为结构分析的简化提供了方便。

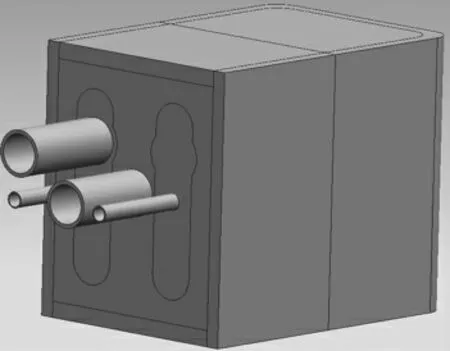

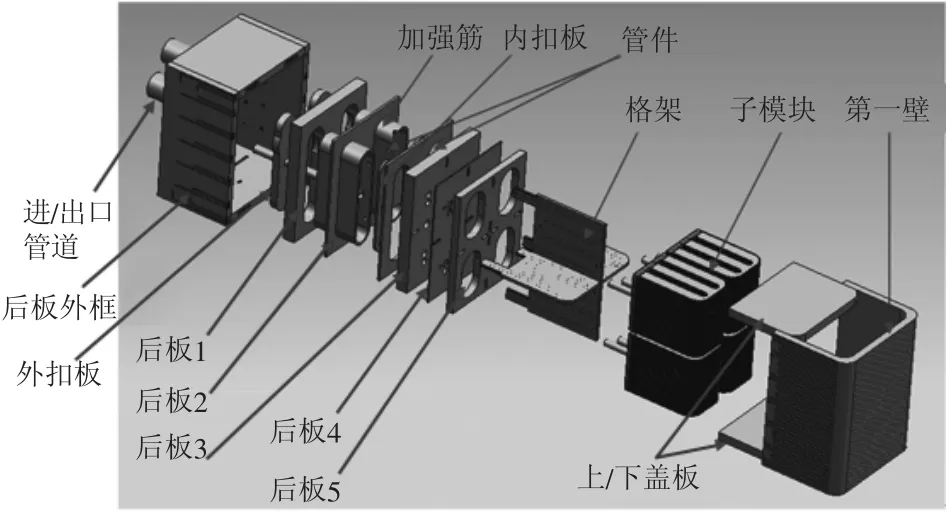

因TBM内部氚增殖区采用上述2×6的模块化设计,为简化分析、减少计算量,可在纵向方向取TBM模块的1/3进行分析,即只包含2×2个子模块,而其它尺寸则保持不变。因 而 该1/3 的TBM 模块可反映全尺寸TBM模块的受力特点。如图1和图2所示,1/3的TBM主要是由4个子模块、外框、后板系统、第一壁、格架等组成。

图1 1/3 的TBM 示意图

图2 1/3 的TBM 各部件装配示意图

但即使采用1/3的TBM模块,整个结构仍过于复杂。第一壁内部共有87根宽为14 mm、深为7 mm的冷却剂通道[4];每个子模块有25根呈交错蛇形排列半径为3 mm的冷却剂圆形管道[9]。第一壁属TBM外围框架结构的一部分,在对TBM整体框架结构强度进行分析时,第一壁不可省略;其间的微细管道结构也不可简化掉,因为这些管道会引起应力集中。但子模块却可以简化掉,这是由于子模块的相对独立性,子模块是通过简单的环焊缝与后板系统相连接。因而在分析TBM整体框架结构的强度时,可不对4个子模块进行建模,而是利用力学等效原理将4个子模块简化为4个等效质量单元:首先在造型软件中计算出子模块的质心位置和质量,然后在TBM对应的位置建立4个与子模块质量相等的质量单元,通过MPC单元约束到后板上,图3中的白线就是线性约束单元MPC。采用这种方法可以使子模块对TBM后板系统的影响比较均匀。

图3 子模块结构质量等效分布图

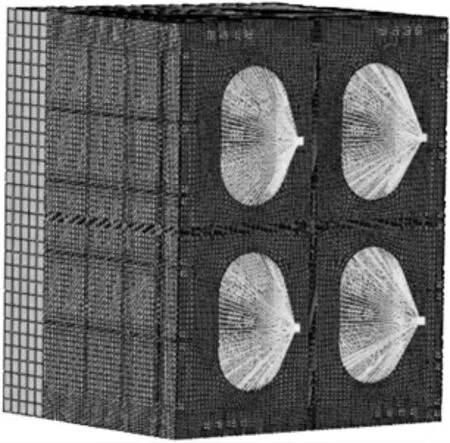

1.2 有限元网格划分

本文选用ANSA作为有限元分析的前处理软件,它有着强大而高效的几何清理和网格划分功能,并能输出多种数据格式。在三维结构的有限元计算中,六面体网格不仅精度高,而且网格数目少。因此本文采用ANSA前处理软件对1/3的TBM进行网格划分,尽量生成结构化六面体网格。生成的有限元模型如图4所示,其中六面体网格有377 456个,五面体网格有4512个。六面体网格占整个模型的绝大多数,有效地提高了计算的准确性和效率。

图4 1/3 的TBM 结构化网格局部图

1.3 材料参数

1/3的TBM模块采用CLF-1钢,该材料具体参数由西南物理研究设计院提供[10]。由于本文主要研究箱体在300 ℃条件的应力、应变,所以选取300 ℃时材料参数为本次分析的材料数据,其中密度为7.83 g/cm3,弹性模量为209 GPa,泊松比为0.34,许用应力为170 MPa。为计算结构在300 ℃下的热应力,选取相应的热力学参数为:热扩散系数为6.77×10-6m2/s,比热容为583 J/(kg·℃),热导率为30.8 W/(m·℃),线膨胀系数为12.1×10-6/℃。工件的初始温度取为室温,即20 ℃。

1.4 边界条件

在实际工作中,1/3的TBM模块具有复杂的边界条件和工况,而只有施加合理的边界条件才能正确地反映实际工况。该模型主要涉及如下几类边界条件:1)载荷类边界条件。主要是8 MPa氦气施加在结构上的压力。通常施加该类边界条件的主要问题是如何选取模型内部大量的小孔流道壁面,特别是对于弯曲不可见的内部流道。本文采用的前处理软件ANSA在选取面时具有较大的优势,它可通过选择面的角度范围实现对弯曲流道面的选取。同时,由于模型尺寸较大,本文也考虑了重力的作用。2)网格装配不匹配边界条件。由于模型复杂,需分块进行网格划分。因此,在装配时,不同块与块间的人为交界面(装配面)上,便有2套独立划分的网格。而这2套网格节点往往不对应,无法通过常规的重复节点消除来实现装配。于是本文在块网格的装配面上施加Tie约束方程,从而实现不匹配面的网格装配。3)位移约束边界条件。由于模型在300 ℃下有着较大的热膨胀量,不合适的位移约束将带来不可思议的巨大应力。为不在结构伸展方向带来不合实际的过分约束,本文在模型边界处组装一个与模型连接的弹性体。该弹性体的弹性模量只有CLF-1的1/20,而其他物性参数则与CLF-1一致。位移约束边界施加在该弹性体上,从而通过该弹性体来保证对整个1/3的TBM模型的外部约束。另外,本文尽量使用对称边界条件,在实现刚体位移约束的同时不带来过多的不合理应力。施加好的边界条件如图5所示。4)TBM子模块等效质量约束边界条件。本文虽利用力学等效原理将4个子模块简化为4个等效质量单元,但在1/3 的TBM整体分析的时候又必须考虑子模块对其余部分的影响。因此,如图3所示,本文采用分布耦合的方式,通过MPC单元在子模块所在位置处施加相应约束,使得子模块结构质量在整箱结构的内壁上均匀分布。

图5 1/3 的TBM 模型边界条件

2 结果分析

2.1 变形分析

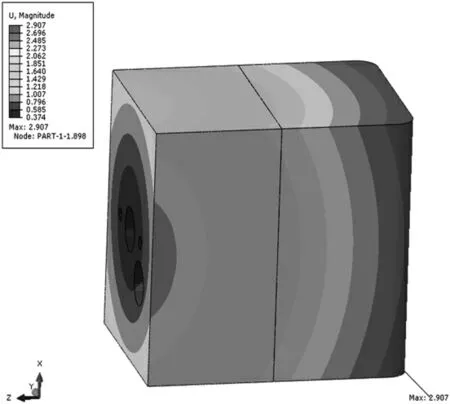

通过ABAQUS有限元计算,1/3的TBM在载荷条件下发生一定的变形,最大变形量为2.907 mm,发生在箱体末端,如图6所示。由此可知,在8 MPa内压和300 ℃的高温下,1/3的TBM整体框架模型变形较小,满足TBM的±5 mm的误差要求。

图6 1/3的TBM整体变形图

如图6所示,整个TBM变形近似呈轴对称分布,虽然存在诸多氦气流道结构,但内部气压对结构的变形影响很小,由此可推测1/3的TBM整体框架模型的变形主要是由热效应引起的。

2.2 应力分析

1/3的TBM格架、第一壁、上下盖板的最大应力为81.187 MPa,小于材料在300 ℃/8 MPa下170 MPa的许用应力。箱体后半部分主要结构的应力分布如图7所示,可看出应力主要沿氦气通道分布。由此可知,1/3的TBM后半部分模型的应力集中主要是由于结构内部氦气通道尺寸较小、结构复杂、变形不协调引起的,应力大小主要由8 MPa的氦气压力引起的。

图7 1/3的TBM后半部分应力分布图

第一壁应力分布如图8所示,计算显示其最大应力为61.437 MPa,也小于材料的许用应力。但第一壁结构在制造过程中大量使用了焊接工艺,存在较大的焊接变形和应力集中,而这些应力集中对最终部件的影响并没有在该分析中体现出来。所以在后续的研究中仍需进一步加以验证。

图8 第一壁应力分布图

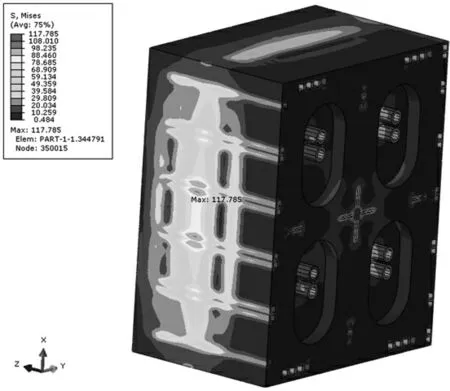

1/3的TBM前半部分最大应力为117.785 MPa,满足结构的强度要求,应力分布如图9所示。该部分最大应力发生在加强筋上而非外框上。虽然外框结构比较复杂,且伴有复杂而微细的流道,但应力基本都在90 MPa以下。该处加强筋上的应力最大点也是1/3的TBM整体框架结构上应力最大点。虽然该应力值117.785 MPa小于材料在300 ℃/8 MPa下的170 MPa许用应力,但由于在本文的计算中没考虑氦气的压力波动、温度波动,也没考虑加工工艺引起的残余应力和应变,所以加强筋的强度仍有待加强,其结构设计也有待进一步优化。

图9 1/3的TBM前半部分应力分布图

3 结论

本文通过有限元计算对高温高压环境下TBM的整体框架结构强度进行了分析。为提高分析效率,通过合理简化,得到1/3的TBM整体框架结构模型,并以等效质量的形式考虑氚增殖子模块对整个模型的影响。对模型施加300 ℃高温及8 MPa的氦气压力,分析表明:1)1/3的TBM整体框架模型的最大位移为2.907 mm,发生在第一壁外端,小于1/3的TBM模块±5 mm的尺寸误差。2)整个箱体的最大Mises等效应力为117.8 MPa,小于材料在300 ℃/8 MPa下170 MPa的许用应力。总体来看,1/3的TBM模块整体框架结构设计基本满足高温、高压(300 ℃,8 MPa)载荷条件下的强度要求。3)从应力、应变云图上看,1/3的TBM模块的应力集中主要是由于尺寸较小、结构复杂、变形不协调引起的,应力大小主要是由8 MPa的氦气压力所引起的。而1/3的TBM模块变形的原因主要是材料因受到300 ℃的温度载荷而引起热膨胀。4)1/3的TBM整体框架模型的应力最大点发生在加强筋上,此处应力偏大,其结构仍有待进一步的优化设计。