某氰化银泥转炉冶炼高硒银烟尘综合回收研究

王卫亭 张晓军

(山东金创金银冶炼有限公司)

山东某金银冶炼公司外购的、货源稳定的浮选金银精矿含硒约0.2%,经过氰化流程处理,硒进入氰化银泥,火法冶炼过程中进入烟尘[1-2]。

通常硒的分离分为湿法和火法[3-5],湿法工艺包括硫酸化焙烧蒸硒、氧化焙烧—碱浸、加压氧浸、水溶液氯化、选冶联合、萃取法、离子交换树脂吸附等工序;火法工艺包括苏打焙烧、真空蒸馏等工序。由于火法具有对原料适应性强、操作简单、易于实现工业生产等特点而成为一种传统硒回收工艺。该烟尘若采用常规火法熔炼工艺,操作环境恶劣,熔炼后渣率高,金银回收率低[6-7];若采用常规氰化工艺,氰化钠耗量高,金浸出率低,银几乎未能浸出[8-9];若针对其含铅较高的特点,采用特殊方式配料、火法熔炼,金银回收率较高,但硒不但没有得到回收,操作环境还更为恶劣[10-11]。研究发现,熔炼渣氰化浸出效果较好,即经过火法熔炼改善了烟尘的性质,使其由不具备直接氰化的条件变为可氰化[12-13]。鉴于此,研究认为对烟尘进行预处理必不可少,经过预处理打通了由火法到熔炼、氰化的条件[14]。由于硒在火法冶炼中烟气量大、易产生SO2、SeO2等有毒气体、能耗高等问题,严重影响后续工序的顺利进行;而湿法浸出硒工艺具有能耗低、清洁环保、生产成本低等优点。因此,本研究就稀硫酸优先分离硒、火法熔炼回收绝大部分金银、冶炼渣再氰化浸出金银工艺进行了试验,并开展了生产应用。

1 试验原料

试验原料为某金银冶炼公司的某氰化银泥转炉冶炼烟尘,主要化学成分分析结果见表1。

注:Au的含量单位为g/t。

从表1可看出,试验原料铅、银、硒、金含量较高,具有较高的回收价值。进一步的研究表明,硒主要以二氧化硒的状态存在。

2 试验方法与流程

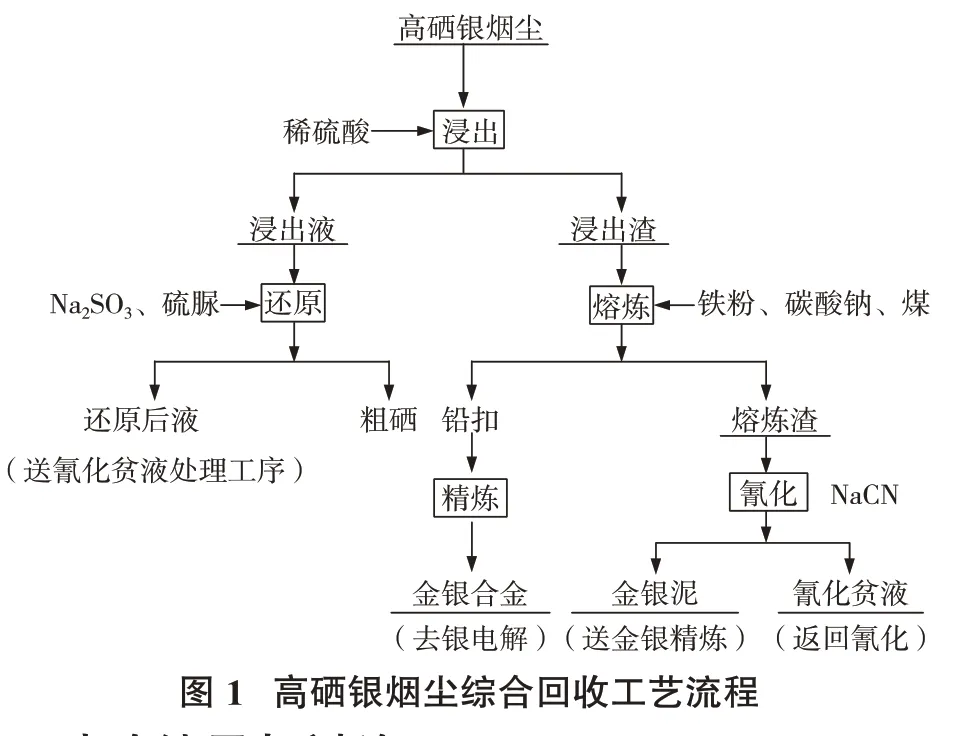

稀硫酸浸出烟尘中的硒,硒浸出液还原得到粗硒;浸出渣经配料、火法熔炼回收绝大部分金银;已变得易氰化处理的熔炼渣氰化浸出金、银,实现金、银的二次回收。该高硒银烟尘完整的“预处理+二次回收”体系流程见图1。

3 试验结果与讨论

3.1 条件试验

3.1.1 稀硫酸优先分离硒试验

3.1.1.1 硫酸浓度对硒浸出率的影响

硫酸浓度对硒浸出率影响试验固定固液质量比为1∶6,反应温度为85 ℃,试验结果见表2。

?

由表2 可看出,在一定浓度范围内,随着硫酸浓度的降低硒浸出率升高;当硫酸浓度达到25%时,硒浸出率92.37%;继续降低硫酸浓度,硒浸出率几乎不再上升。故确定硫酸浓度为25%。

3.1.1.2 固液比对硒浸出率的影响

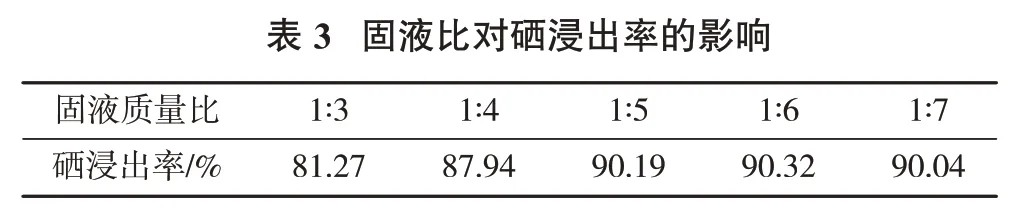

固液质量比影响试验固定硫酸浓度为25%,反应温度为85 ℃,试验结果见表3。

?

由表3 可看出,在一定固液比范围内,随着固液比的降低,硒浸出率升高;当固液比达到1∶6时,硒浸出率为90.32%;继续降低固液比,硒浸出率微幅下降。故确定固液比为1∶6。

3.1.2 硒浸出液还原试验

硒浸出液还原试验主要就亚硫酸钠和硫脲用量以及是否需要陈化开展研究。

3.1.2.1 亚硫酸钠用量对硒还原率的影响

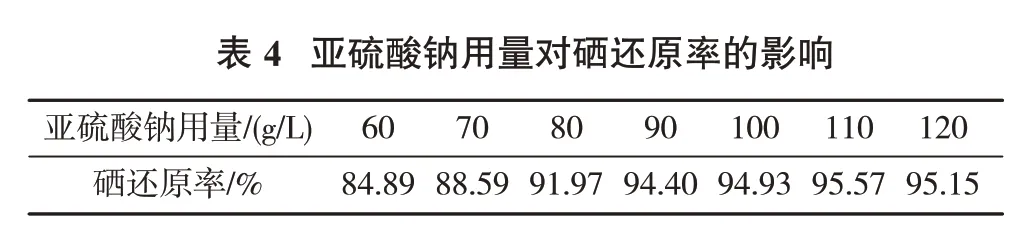

亚硫酸钠用量对硒还原率影响试验固定硒浸出液体积为500 mL,硫脲用量为10 g/L,陈化时间为12 h,试验结果见表4。

?

由表4可看出,硒还原率随亚硫酸钠用量的增加而升高,当亚硫酸钠用量达110 g/L时,硒还原率高达95.57%;继续提高亚硫酸钠用量,硒还原率小幅下降。故确定亚硫酸钠用量为110 g/L。

3.1.2.2 硫脲用量对硒还原率的影响

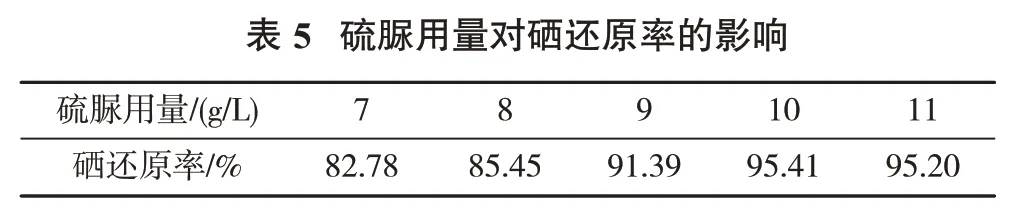

硫脲用量对硒还原率影响试验固定硒浸出液体积为500 mL,亚硫酸钠用量为110 g/L,陈化时间为12 h,试验结果见表5。

?

由表5可看出,硒还原率随硫脲用量的增大先显著上升后微幅下降,高点在硫脲用量为10 g/L 时,硒还原率达95.41%。故确定硫脲用量为10 g/L。

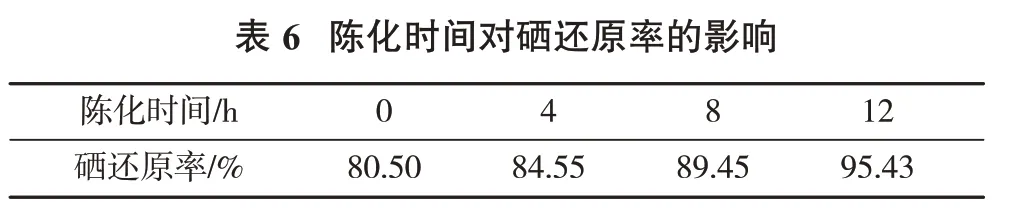

3.1.2.3 陈化时间对硒还原率的影响

陈化时间对硒还原率影响试验固定硒浸出液体积为500 mL,亚硫酸钠用量为110 g/L,硫脲用量为10 g/L,试验结果见表6。

?

由表6 可看出,随着陈化时间的延长,硒还原率明显提高;陈化12 h 时的硒还原率高达95.43%。故确定陈化时间为12 h。

3.1.3 硒浸出渣火法熔炼试验

主要考察碳酸钠用量对硒浸出渣火法熔炼回收金银的影响,进行了碳酸钠用量试验。试验固定硒浸出渣用量为50 g,铁粉用量为1 g,煤粉用量为5 g,试验结果见表7。

?

由表7 可看出,金、银回收率随着碳酸钠用量的增加先显著上升后小幅下降;金、银回收率的高点均在碳酸钠用量为15 g 时,对应的金回收率为98.52%、银回收率为96.76%。因此确定碳酸钠用量为15 g。

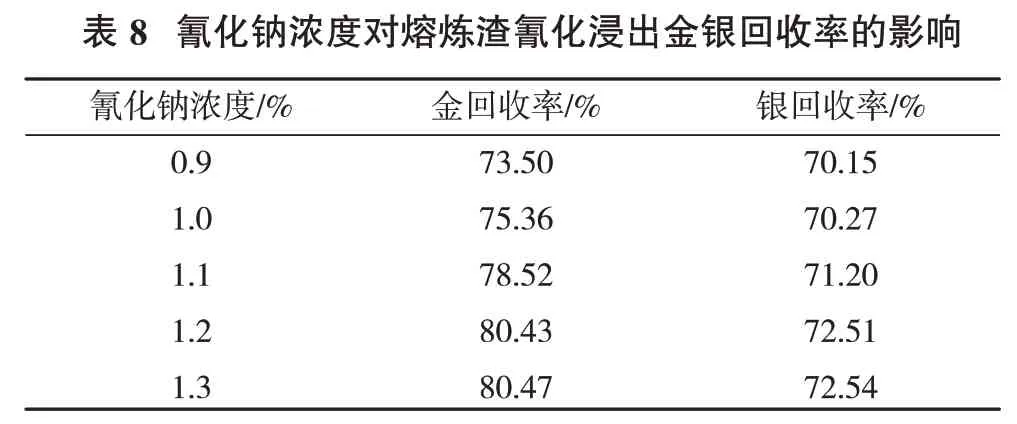

3.1.4 火法熔炼渣再氰化浸出金银试验

参考试验原料氰化浸出条件,主要考察了氰化钠浓度对熔炼渣氰化浸出金银回收率的影响。试验固定熔炼渣用量为1 000 g,矿浆浓度为33%,氧化钙浓度为0.12%,浸出时间为96 h,试验结果见表8。

?

由表8可看出,随着氰化钠浓度的提高,金、银回收率升高;氰化钠浓度为1.2%时的金回收率为80.43%、银回收率为72.51%。综合考虑,确定氰化钠浓度为1.2%。

3.2 工业试生产

高硒银烟尘综合回收工艺为稀硫酸优先分离硒、火法熔炼回收绝大部分金银、冶炼渣再氰化浸出金银,稀硫酸优先分离硒的最佳工艺条件:稀硫酸浓度为25%、固液质量比为1∶6、反应温度为85 ℃;硒浸出液还原的最佳工艺条件:亚硫酸钠用量为110 g/L、硫脲用量10 g/L、陈化时间为12 h;硒浸出渣火法熔炼的最佳工艺条件:浸出渣、铁粉、碳酸钠、煤的质量比50∶1∶15∶5;火法熔炼渣氰化浸出金银的最佳工艺条件:矿浆浓度为33%、氧化钙浓度为0.12%、氰化钠浓度为1.2%、氰化浸出时间为96 h。

现场根据该工艺条件进行了试生产,试生产共处理高硒银烟尘40 t,金平均品位为150 g/t,回收金5.98 kg,金回收率为99.7%;银平均品位为7%,回收银2.77 t,银回收率为99.1%;硒平均品位为6%,回收硒2.12 t,硒回收率为88.35%,新增效益113.19 万元,经济、环境、社会效益显著。

4 结 论

(1)针对某高硒银烟尘,采用稀硫酸浸出硒、火法熔炼回收绝大部分金银、熔炼渣再氰化浸出金银工艺综合回收,优先分离硒减少了硒对火法熔炼工艺的干扰;对残留在熔炼渣中的金银进行氰化浸出,提高了金银回收率,形成完整的预处理+二次回收体系。

(2)试验确定的稀硫酸优先分离硒的最佳工艺条件为:稀硫酸浓度为25%、固液质量比为1∶6、反应温度为85 ℃;硒浸出液还原的最佳工艺条件:亚硫酸钠用量为110 g/L、硫脲用量为10 g/L、陈化时间为12 h;硒浸出渣火法熔炼的最佳工艺条件:浸出渣、铁粉、碳酸钠、煤的质量比50∶1∶15∶5;火法熔炼渣氰化浸出金银的最佳工艺条件:矿浆浓度为33%、氧化钙浓度为0.12%、氰化钠浓度为1.2%、氰化浸出时间为96 h。

(3)试生产采用试验确定的工艺条件,共处理金品位为150 g/t、银品位为7%、硒品位为6%的高硒银烟尘40 t,获得了金5.98 kg、金回收率为99.7%,银2.77 t、银回收率为99.1%,硒2.12 t、硒回收率为88.35%,经济效益达113.19万元,经济、环境、社会效益显著。