阀芯旋转式高速开关阀的气穴特性研究

陈震,王鹤,阎宇,丰健,高有山

(1.太原理工大学,新型传感器与智能控制教育部重点实验室,山西太原 030024;2.太原科技大学机械工程学院,山西太原 030024)

0 前言

随着计算机和微电子技术的广泛应用,液压元件数字化已成为液压技术的发展趋势。高速开关阀作为典型的数字液压阀,通过数字信号控制流量输出,具有响应速度快、抗污染能力强、可集成性高、价格低等优点,具有广阔的应用前景。目前,高速开关阀均为滑阀、锥阀或者球阀,利用电-机转换器驱动阀芯作往复运动控制阀口启闭,存在阀芯行程与开关频率之间的矛盾,使得开关频率难以提高。针对这一问题,提出一种阀芯旋转式高速开关阀,通过阀芯旋转实现油路切换,突破阀芯往复运动结构的限制,提高阀的开关频率。

高速开关阀在阀口开启过程初期,过流面积较小,油液流经窗口时流道急剧变化,流速升高,压力急剧下降。当压力低于油液的空气分离压时,油液内溶解的空气会大量分解出来,产生气穴现象。气穴不仅会诱发阀体的振动和噪声,还会破坏液流的流动特性,造成流量不稳定,影响阀的输出特性。因此,抑制高速开关阀气穴现象的产生对提高高速开关阀的的性能具有重要意义。

针对液压阀内气穴现象,研究人员进行了大量研究。白继平和阮健对极端环境下的高频电液数字阀阀腔流场的气穴变化规律进行了研究。陆倩倩等研究了2D伺服阀矩形先导控制阀口的气穴特性及其对阀芯稳定性的影响。张圆等人分析了锥形节流阀的气穴现象并得到内部流场随阀杆行程的变化关系。WANG等通过研究板式高速开关阀,发现改变阀芯孔数可以抑制气穴,提高阀内流场稳定性。马丁等人针对煤矿水压安全阀的气穴现象,对阀内流道的结构进行了优化分析。孙泽刚等分析了不同结构参数对V形节流槽气穴性能的影响,并利用改进遗传算法对模型进行了结构优化。然而,不同结构的液压阀产生的气穴现象有很大差异,现有研究结果不适用于新型阀芯旋转式高速开关阀中。

因此,本文作者对阀芯旋转式高速开关阀阀口的气穴现象进行研究,运用SolidWorks软件建立阀内流体模型,选用Fluent中的两相流模拟流体模型在不同运动和结构参数下的气穴现象。根据仿真结果中阀口气穴范围和气相体积分数的变化规律,分析气穴现象发生的主要位置及气穴特性的影响因素,为高速开关阀的结构参数设计提供参考。

1 阀芯旋转式高速开关阀的结构设计及工作原理

1.1 结构设计

图1所示为阀芯旋转式高速开关阀的结构设计图。该阀由阀芯、阀套、阀体、套筒、堵头等部分组成。

图1 阀芯旋转式高速开关阀结构设计图

阀芯有2个相互独立的自由度,可同时进行旋转运动和轴向运动,阀芯左端的套筒联接伺服电机,由电机直接驱动阀芯旋转;右端的堵头联接步进电机,驱动阀芯作轴向运动。阀芯结构的设计方案:在阀芯中部凸肩左右两端分别开设8个三角形沟槽,沿圆周方向均匀分布,左右两端沟槽对称分布,每个沟槽的外圆周所对应的圆心角为45°,相邻两凸肩沟槽所对应的圆心角为45°。在阀套上开设两圈菱形窗口与阀芯上三角形沟槽相对应,窗口均沿圆周方向分布,相邻两窗口所对应的圆心角为180°。

1.2 工作原理

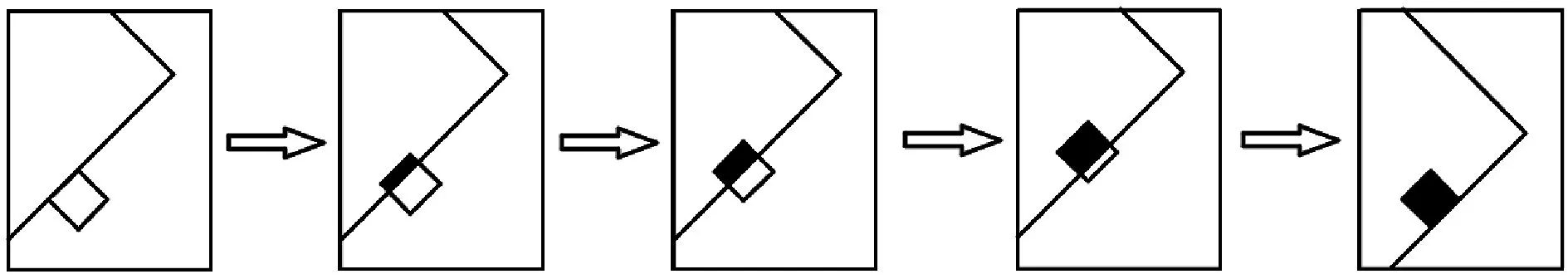

阀芯旋转式高速开关阀的阀套嵌入阀体孔内,阀套配合阀芯的高速转动,通过阀芯旋转改变阀芯凸肩上三角形沟槽与阀套上菱形窗口之间的相对位置来实现油路通断。阀芯旋转一圈,沟槽与窗口之间会发生8次通断。阀口完成一次启闭即为一个周期,而沟槽与窗口的重叠时间在周期内的占比为占空比,由轴向运动调节,用字母表示。占空比控制输出流量的通流时长,增大占空比可以减小流量脉动,提高输出流量的稳定性。以左端入口为例,当步进电机驱动阀芯右移时,占空比增大。伺服电机驱动阀芯旋转,阀芯沟槽旋转至与窗口有重叠部分的位置时,阀口打开,油液由出口流出;当阀芯沟槽旋转至与窗口无重叠部分时,阀口关闭,出口无油液流出。图2中阴影区域即为重叠部分,阀芯旋转不断改变重叠部分的面积大小,使得阀口流量周期性通断,实现高速开关。

图2 阀芯旋转式高速开关阀工作原理

2 气穴理论分析

2.1 混合相的控制方程

Mixture模型是一种简化的多相流模型,将流体中各相视为相互混合的单流体,通过求解混合物中的连续方程、动量方程及气相体积分数方程来模拟气液两相流体的运动。

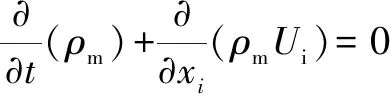

(1)混合相连续方程:

(1)

=+(1-)

式中:为混合相密度;为混合相速度;为气相体积分数;为液相密度;为气相密度。

(2)动量方程:

(2)

=+(1-)

式中:为混合相动力黏度;为混合相速度;为液相动力黏度;为气相动力黏度。

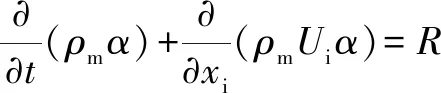

(3)气相体积分数方程:

(3)

式中:为传质源项(与气泡的生长和破裂有关)。

2.2 气泡动力学方程

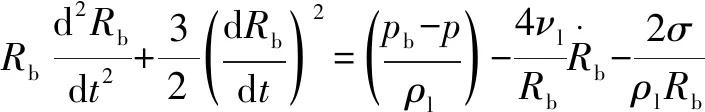

在大多数工程情况下,假设空化是由于有大量气核生成的。在液相与气相之间无滑移运动时,气泡动力学模型可由广义Rayleigh-Plesset方程推导得到:

(4)

式中:为气泡半径;为液体表面张力系数;为液体运动黏度;为气泡表面压力;为环境压力。

忽略气泡动力学方程中的二阶项和表面张力,式(4)可简化为气穴扩散方程,如式(5)所示:

(5)

2.3 Schnerr-Sauer空化模型

Schnerr-Sauer空化模型基于Rayleigh-Plesset方程,能够描述液相中单个气泡的生长。将式(1)与式(3)联立,得到气相质量变化率与气相体积分数变化率之间的关系:

(6)

其中:气相体积分数可由气泡数密度与气泡半径表示:

(7)

对式(7)求导可得气相体积分数变化率与气泡半径变化率之间的关系式:

(8)

Schnerr-Sauer空化模型表达式:

式中:为空气分离压。

3 数值模拟

3.1 建立模型

文中主要研究菱形窗口处的流场,忽略阀套流道结构对该流场的影响。流体从进口流入,经过阀套与阀芯形成的阀腔到沟槽与窗口重叠位置,最后由出口流出。因阀芯为左右对称结构,故只研究左端进油口到出口的流场即可。根据阀芯旋转式高速开关阀的结构尺寸,利用SolidWorks软件建立流体模型,如图3所示。为便于描述气穴现象的变化规律,将阀套上菱形窗口的4个侧面分别设为、、、面,如图4所示。

图3 高速开关阀的流体模型 图4 菱形窗口的流体模型

3.2 网格划分

流体模型为轴对称结构,故只取模型的1/2部分作为研究对象即可,忽略阀芯与阀套上的倒角,通过上述对模型的简化处理来提高计算的收敛速度。采用ANSYS中Mesh模块的四面体网格方式划分流体模型,并对阀套窗口以及接触面进行局部加密,如图5所示。

图5 网格划分

3.3 边界条件

将划分后的网格模型导入Fluent中,选择压力基瞬态求解器,忽略质量力的影响。阀芯转速为3 000 r/min,运用滑移网格技术,将与阀芯壁面接触的面设为旋转运动壁面。湍流模型选择Realizable k-epsilon(2 eqn)。选用两相流中Mixture模型,主相为液压油,密度为850 kg/m,动力黏度为0.035 Pa·s;次相为空气,密度为1.225 kg/m,动力黏度为1.789 4×10Pa·s,两相间的相互作用选择cavitation机制,空化模型默认Schnerr-Sauer模型。采用耦合、隐式求解器,可以提高求解的精度。流体模型的入口为压力入口,出口为压力出口。

4 仿真结果及量化分析

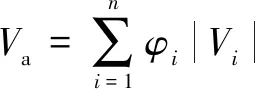

为直观反映不同运动和结构参数下气穴变化趋势,需要对气穴大小进行量化处理。利用Fluent后处理模块中Volume-Ave功能计算出气相的体积占比,用气相体积分数描述气穴现象。气相体积为

(9)

式中:为单位区域内的气相体积分数;为单位区域内的体积。

气相体积分数:

(10)

式中:为混合相体积。

4.1 阀芯旋转角度对气穴现象的影响

研究阀芯沟槽与阀套窗口的重叠部分(即阀芯旋转角度)逐渐增大时,阀口气穴范围与气相体积分数的变化规律。图6所示为出口压力为3 MPa,占空比为0.4,阀芯旋转角度分别为1°、3°、5°、7°的气穴分布云图。初始时刻,窗口与沟槽的重叠面积为零。可知:阀芯旋转角度为1°时,面及其相邻两面的气穴现象严重,气相体积分数为0.63,面和面的气穴范围呈对称分布且两面产生的气穴与面相连,气穴高度约为窗口总高度的2/3;旋转角度为3°时,气穴范围整体大幅度减小,窗口处气相体积分数急剧下降,降至0.15,气相体积分数最大值主要集中在面和面的中下部区域,面上气穴范围大但气相体积分数较小;阀芯旋转为5°时,气穴现象主要出现在面及其相邻两面下部的较小区域内,气穴形状与阀芯旋转为3°时相似,气穴范围缩小趋势放缓,与图7中窗口处气相体积分数下降速度减小相一致;阀芯旋转7°时,气穴范围有小幅度增加,但气相体积分数为0.01,可以忽略不计。综上可知,当阀芯旋转角度较小时,会产生严重的气穴现象,气穴主要发生在面及其相邻两面上,随旋转角度的增大而减小,在旋转角度为5°时气穴现象几乎消失。通过对比不同阀芯旋转角度的气穴分布云图,发现面与面的气穴范围对称分布且在有规律缩小,气相体积分数最大值所在面未发生变化,这说明阀芯旋转没有干扰流场的稳定性。

图6 不同阀芯旋转角度的气穴分布云图

图7 不同阀芯旋转角度的气相体积分数变化曲线

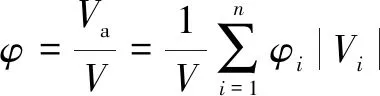

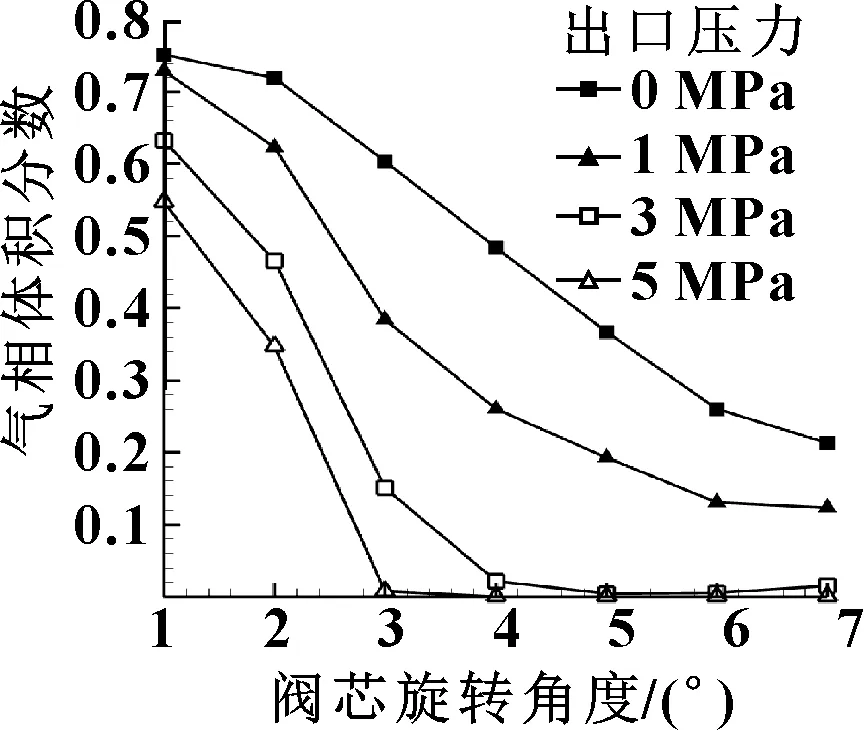

4.2 出口压力对气穴现象的影响

图8所示为旋转角度为3°,占空比为0.4,出口压力分别为0 、1 、3 和5 MPa的气穴分布云图。可知:出口压力为0 MPa时,气穴现象非常严重,气穴主要集中在面与相邻两面的交界处,两部分气穴轴对称分布,气相体积分数为0.60;当出口压力增大到1 MPa时,气相体积分数下降至0.38,气穴发生的位置未变化但范围明显减小,面与相邻两面的气穴高度下降,面上气穴范围小幅度缩小;出口压力为3 MPa时,气穴发生的主要区域与前两者相同,气穴范围继续下降且处于各面的下半部分,气相体积分数下降速度不变,降至0.15;出口压力为5 MPa时,气穴现象极小范围地发生在面和面上,气相体积分数趋于0。综上可知,在保持其他参数不变的情况下增大出口压力,气穴范围及气相体积分数的最大值减小,但气穴发生的主要区域不变,当出口压力为5 MPa时,气穴现象急剧缩小并在旋转角度为3°时几乎消失。图9所示为不同出口压力的气相体积分数变化曲线。可知:增大出口压力,气相体积分数的下降速度增大,这表明改变出口压力可以影响气穴变化趋势。

图8 不同出口压力的气穴分布云图

图9 不同出口压力的气相体积分数变化曲线

4.3 占空比对气穴现象的影响

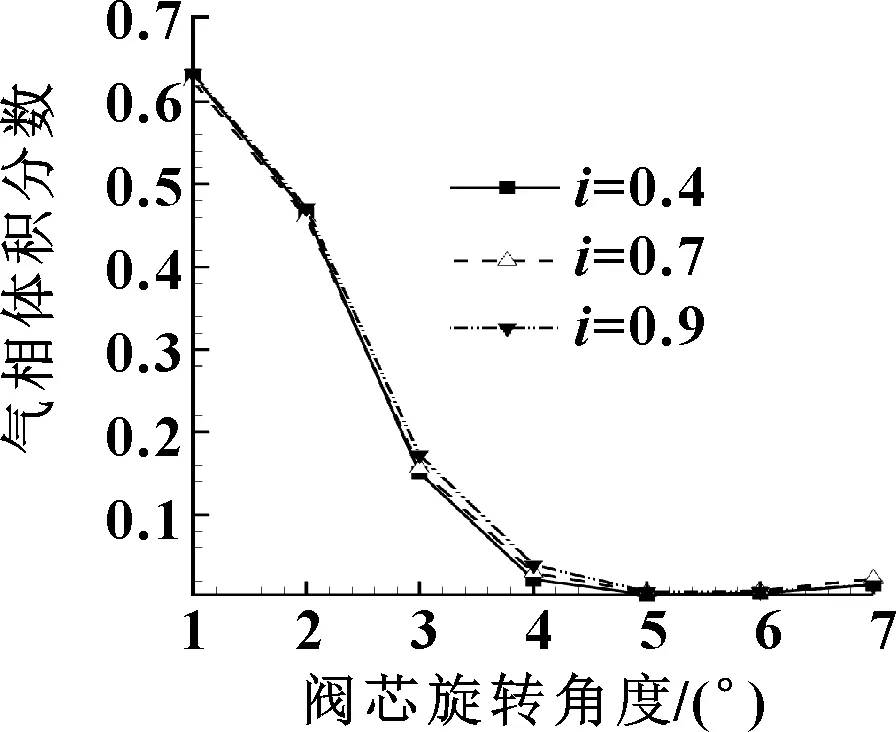

图10所示为出口压力为3 MPa,阀芯旋转角度为3°,占空比分别为0.4、0.7、0.9的气穴分布云图。与图10(a)相比,(b)中面和面上的气穴高度增加,宽度减小,面上气穴范围缩小。占空比为0.9时,气穴总体形状保持不变,面和面上的气穴高度继续增加,顶端宽度减小,气相体积分数最大值所占区域上移。综上可知,改变占空比,气穴范围整体形状不变,只有气相体积分数最大值区域有小幅度变化。图11所示为不同占空比的气相体积分数变化曲线。可知:不同占空比的气相体积分数变化曲线基本重合,只在旋转角度为3°和4°时有差异,但气相体积分数小于0.2,数值较小。因此,可以说明占空比的变化对气穴现象的影响较小。

图10 不同占空比的气穴分布云图

图11 不同占空比的气相体积分数变化曲线

4.4 菱形窗口边长对气穴现象的影响

图12所示为出口压力为3 MPa,阀芯旋转角度为3°,边长分别为2、3 mm时的气穴分布云图。与图12(a)相比,图(b)中气穴现象只在面和面上发生且范围极小。增大窗口边长,会增加窗口的流通面积,使得窗口处速度变化率减小,压力梯度下降。图13所示为不同窗口边长的气相体积分数变化曲线。可知:边长为3 mm时,气相体积分数急剧减小,阀芯旋转角度为3°时趋向于0,窗口边长的增大提高了气穴现象的下降速度,同时也带来了一个问题,增大窗口边长也增加了窗口的最大流通面积,增大了流量脉动,不利于阀口流量的稳定输出。

图12 不同窗口边长的气穴分布云图

图13 不同窗口边长的气相体积分数变化曲线

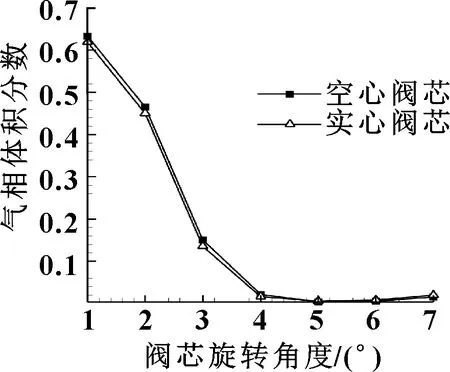

4.5 阀芯结构对气穴现象的影响

以上研究的阀芯结构为空心阀芯,优点是阀芯质量小、易驱动且阀芯旋转产生的扭矩小。为研究旋转过程中不同阀芯结构气穴现象的变化规律,建立实心阀芯的流体模型如图14所示。

图14 实心阀芯流体模型

图15所示为出口压力为3 MPa,阀芯旋转角度为3°,占空比为0.7,阀芯分别为空心阀芯、实心阀芯时的气穴分布云图。可知:两者的气穴范围大致相同,但结构参数的改变引起了气相体积分数最大值范围的转移,即在面上减小而在面上增加。图16所示为不同阀芯结构的气相体积分数变化曲线。可知:实心阀芯的气相体积分数变化曲线在空心阀芯之下,但两者在数值上相差较小。结果表明,两种阀芯结构的气穴现象变化规律相近,且实心阀芯质量远大于空心阀芯,故空心阀芯具有更好的结构性能。

图15 不同阀芯结构的气穴分布云图

图16 不同阀芯结构的气相体积分数变化曲线

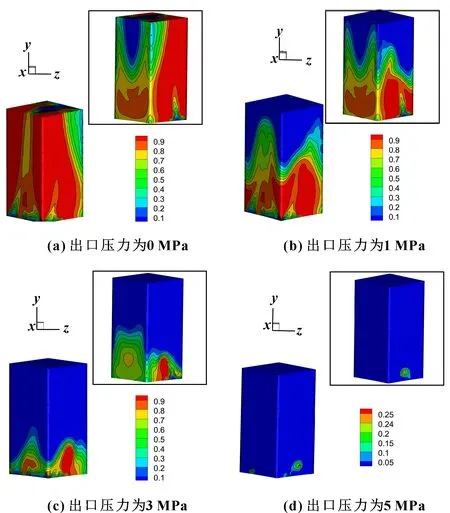

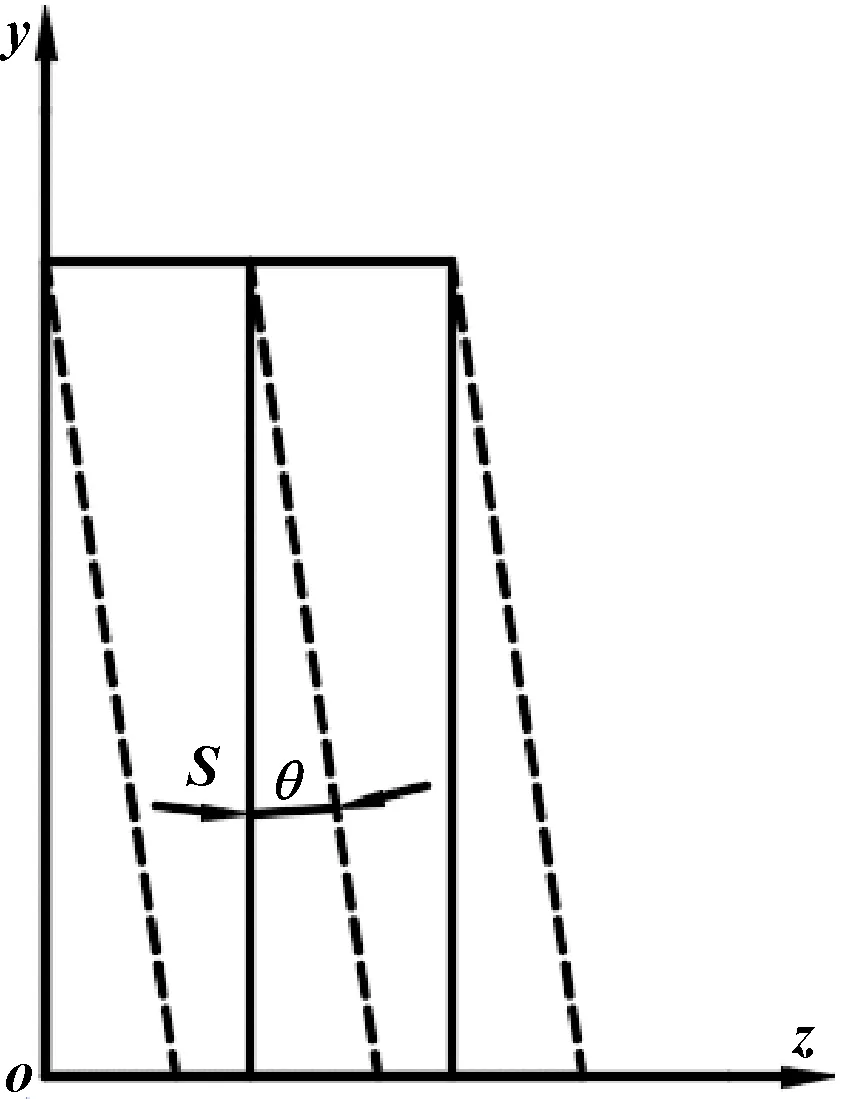

4.6 菱形窗口倾斜角度对气穴现象的影响

观察上述气穴分布云图可知,气穴现象易发生在靠近阀芯沟槽的一侧,若改变阀芯沟槽与阀套窗之间的夹角,可能会减少气穴现象的发生,提高输出流量的稳定性。

因此,研究不同菱形窗口倾斜角度下气穴现象,分析气穴现象的变化规律。窗口倾斜角度是倾斜轴线与轴的夹角,该轴线所在截面分别穿过面与面的交线以及面与面的交线,如图17所示。

图17 倾斜轴线截面

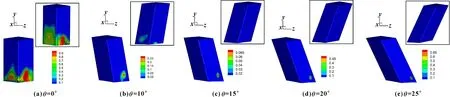

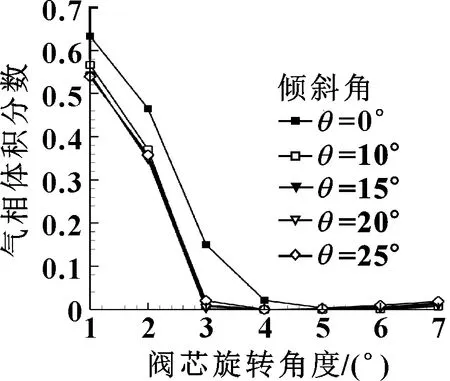

图18所示为出口压力为3 MPa,阀芯旋转角度为3°,占空比为0.4,倾斜角度分别为0°、10°、15°、20°、25°时的气穴分布云图。对比图18(a)与(b)发现,倾斜角为10°时,气穴范围急剧减小,气相体积分数的下降速度增大,只在面与面有极小范围的圆形气穴产生。当倾斜角度增加到15°时,圆形气穴的范围继续缩小,且气相体积分数最大值仅为0.065。继续增大倾斜角,气穴范围基本不再变化,这与图19中为15°、20°、25时的气相体积分数变化趋势相一致。

图18 不同倾斜角的气穴分布云图

图19 不同倾斜角的气相体积分数变化曲线

5 结论

(1)利用Fluent软件对阀芯旋转式高速开关阀阀口的气穴现象进行数值模拟及量化分析,发现气穴现象主要发生在靠近阀芯沟槽一侧。在阀芯旋转角度较小时阀口气穴现象严重,气穴范围随旋转角度的增加而减小。

(2)分析不同运动和结构参数下的气穴现象,发现增大出口压力可以提高气穴现象的下降速度,当出口压力为5 MPa时,气穴范围急剧缩小并在旋转角度为3°时基本消失;增大菱形窗口边长可以抑制气穴发生,同时会增大阀口流量脉动,不利于阀口输出流量的稳定性;改变占空比对气穴现象的影响较小;空心阀芯比实心阀芯具有更好的结构性能。

(3)针对易产生气穴的流道结构问题,分析不同菱形窗口倾斜角度对气穴现象的影响,发现增大倾斜角度,可以减少气穴现象的产生。当倾斜角度为15°时,气相体积分数变化曲线最低,气相体积分数最大值仅为0.065,气穴抑制效果显著。

(4)通过对阀芯旋转式高速开关阀阀口的气穴特性的研究,为减少气穴现象的产生,改善高速开关阀的结构参数设计提供了参考。