热重分析法快速测定机动车辆制动液蒸发损失

吕玉平,任成龙,闻环,陈千里,刘育鹏,陈璧珺

(国家石油石化产品质量监督检验中心(广东),广东 惠州 516003)

0 引言

机动车辆制动液是用于汽车液压制动系统中传递压力并实现制动作用的一种功能性液体,具备传递制动能量、散热、防锈和润滑作用[1-2]。蒸发性能是衡量机动车辆制动液高温使用性能的重要指标之一。如果车辆使用制动液的蒸发损失过高,在车辆制动产生高温时,可能造成制动液大量蒸发,导致制动失灵,严重时无法制动,造成严重的安全事故,直接危害到人民群众的生命安全。

国家标准GB 12981-2012《机动车辆制动液》规定制动液蒸发损失不应超过80%。GB 12981-2012附录H(简称国标法)规定了制动液蒸发损失的实验方法。取一定量的制动液样品在100 ℃下恒温168 h后,根据恒温前后的质量变化,计算蒸发损失质量分数[3-4]。该方法测试时间太长,一台仪器一次只能测试一个样品,很难满足生产和流通领域产品质量快速检测的实际需求[5]。

热重分析技术具有微量、快速、重复性好等优点,近年来已广泛应用于润滑油的使用性能和预测使用寿命[6-12]。陆沁莹等[13-14]采用热重分析法,模拟经典诺亚克法的操作条件测定润滑油的蒸发损失,适用于测定诺亚克蒸发损失为0~30%的润滑油,结果与经典诺亚克法相近,无明显差异。罗玉兰等[15]研究发现热重分析法对制动液原料蒸发性能测试具有较好准确性,采用120 ℃静态法控温方式,制动液取样量为16.0~18.5 mg,蒸发参比时间为56.6 min,样品8次平行分析的相对标准偏差为4.6%。

该文采用动态和静态法相结合的温控方式,将制动液样品盛于带小孔的加盖铝制坩埚,来模拟GB 12981-2012附录H中制动液蒸发过程。通过正交实验确定热重分析法的最佳实验条件,实现对未知制动液样品蒸发损失的快速测定。

1 实验部分

1.1 方法原理

热重分析法原理是将已知质量的样品在连续加热情况下,测量其质量变化作为时间或者温度的函数,在预定测量程序结束时记录样品质量损失百分数。

1.2 实验仪器

TG209 F3型热重分析仪,德国耐驰公司制造;XPE26微量天平,精度0.01 mg,瑞士梅特勒-托利多公司制造;DLX-191型制动液蒸发损失测定仪,大连连信电子仪表有限公司制造。

1.3 实验材料与试剂

将50个不同来源不同类型的制动液按照GB 12981-2012附录H测定蒸发损失,蒸发损失为39.2%~98.4%,其中12个样品蒸发损失超过80%。制动液参考样Q为广东三和化工科技有限公司提供,蒸发损失参考值为76.1%。封样机、铝制坩埚和坩埚盖,德国耐驰公司制造。实验用氧气纯度为99.99%。实验用氮气纯度为99.99%。

1.4 实验部分

准备一套带盖铝制坩埚,在铝盖上用一定外径的针头开一个一定内径的圆孔,用封样机将铝盖与坩埚密封。用微量天平称量密封好的加盖空坩埚质量。制动液样品采用25 uL微量注射器从小孔注入坩埚内,再次称重,迅速放入热重分析仪中进行测试,得到热重分析曲线图,通过确定的蒸发参比时间,读取制动液的蒸发损失(质量变化值)。热重分析仪控温程序为初始温度40 ℃,以10 ℃/min的速率升到180 ℃,最后在180 ℃下恒温25 min。总气体流量设置80 mL/min,其中氧气12 mL/min,氮气和保护气分别为48 mL/min和20 mL/min。

2 结果讨论

2.1 制动液蒸发过程模拟实验

国标法规定的制动液蒸发损失实验,是在顶部带通风孔的自然对流实验箱里100 ℃恒温168 h,而具体的蒸发过程尚不明确。为了更好地研究制动液的实际蒸发过程,分别选择HZY3、HZY4、HZY5型共3个制动液样品按照国标法实验,每24 h将制动液从实验仪器中取出称量质量,共进行240 h的实验,从而得到每24 h的制动液蒸发损失,蒸发损失趋势如图1所示。不同型号的制动液蒸发过程都遵循先快后慢的原则,蒸发初始阶段制动液中沸点较低,易挥发的轻组分大量蒸发,蒸发曲线上升较快。一段时间后,随着轻组分的蒸发,剩下较重的组分将变得较难蒸发,因此蒸发曲线趋于平缓。此外,从蒸发趋势图中可以看出,168 h后制动液仍将继续被蒸发,只是蒸发速率越来越慢。

图1 GB 12981-2012附录H方法制动液蒸发趋势

本研究的热重分析法利用在铝制坩埚上加一个带小孔的铝盖,来模拟国标法中制动液在恒温箱自然对流条件下的蒸发过程。通过改变升温条件,动态法和静态法相结合升温控制,模拟获得与国标方法相似的蒸发趋势曲线。经优化筛选得到的升温程序为,初始温度40 ℃,以10 ℃/min速率升到180 ℃,再恒温25 min。

2.2 热重分析法影响因素分析

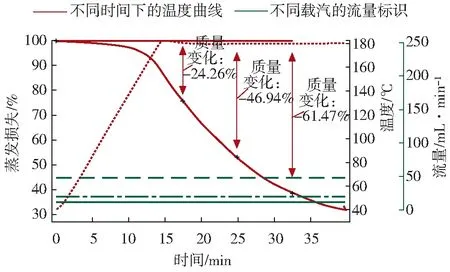

2.2.1 蒸发参比时间的影响

典型的制动液热重分析曲线如图2所示,横坐标为制动液的蒸发时间,纵坐标(左)为蒸发损失质量分数,纵坐标(右1)为温度,纵坐标(右2)为气体流量。由图2可知,选取的制动液蒸发参比时间分别为17 min、25 min、32 min时,对应的蒸发损失分别为24.26%、46.94%、61.47%,蒸发参比时间越长,蒸发损失结果越大。蒸发参比时间的选择太短,导致参比时间还处于仪器的升温段,影响实验结果的准确性,而太长则会导致分析时间过长,效率下降。因此,该研究的蒸发参比时间初步选择在15~35 min。

图2 典型制动液的热重分析图谱

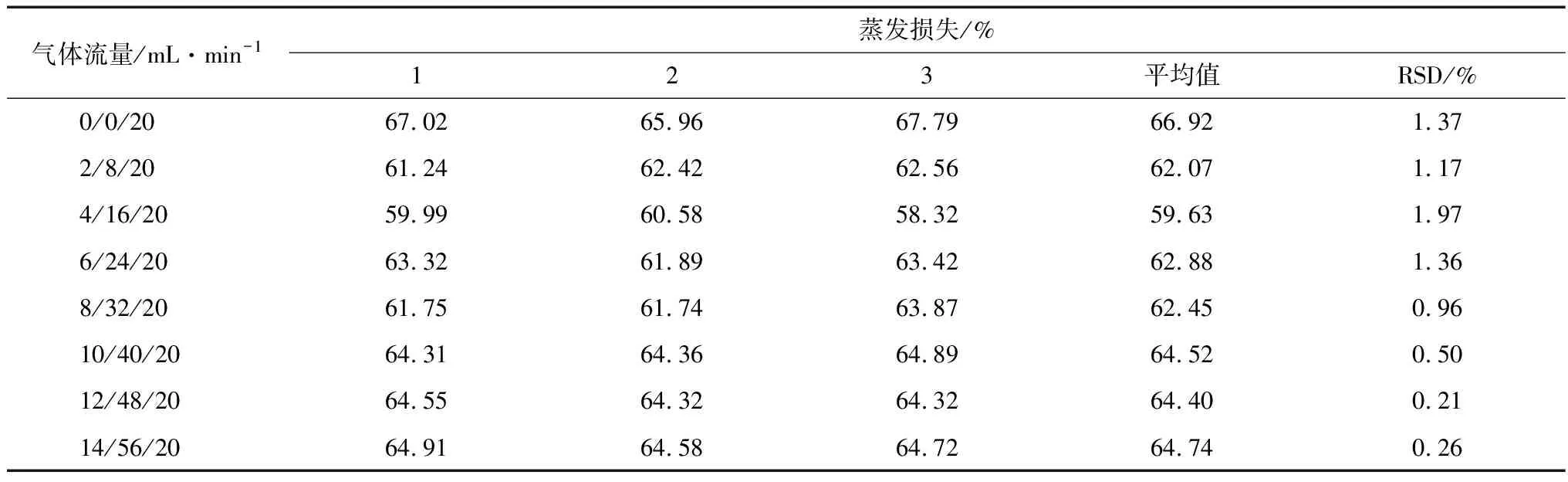

2.2.2 气体流量的影响

气流量对制动液样品Q蒸发损失的影响结果见表1,当取样量为10.0 mg,蒸发参比时间30 min,坩埚铝盖孔径选择1.52 mm时,总气流量对蒸发损失结果影响较小。当总气流量在70~90 mL/min时,蒸发损失结果波动极差小于0.4%,相对标准偏差不超过0.5%。因此,总气流量选择为80 mL/min(12/48/20,即氧气为12 mL/min,氮气为48 mL/min,保护气为20 mL/min),结果相对偏差最小,重复性最好。

表1 气流量对制动液蒸发损失的影响

2.2.3 制动液取样量的影响

当蒸发参比时间设定为30 min,坩埚铝盖孔径选择1.52 mm时,考察了不同取样量对制动液样品Q蒸发损失的影响,结果见表2。考虑到仪器自身的耐受性,试样量最大不超过10 mg。取样量太少容易导致称量误差。因此,取样量范围选取了6.0~10.0 mg。结果表明,制动液取样量越大,蒸发损失结果越小,相对标准偏差也随之变大。

表2 制动液取样量对蒸发损失的影响

2.2.4 铝盖孔径的影响

设定蒸发参比时间为30 min,取样量为(10.0±0.1)mg时,考察了1.08 mm、1.52 mm以及1.92 mm 3种不同坩埚铝盖孔径对制动液样品Q蒸发损失的影响。结果如表3所示,随着铝盖孔径的增大,蒸发损失结果也越大。但铝盖孔径过大会导致重复性变差和铝盖变形,而孔径太小则会导致实验时间过长。

表3 铝盖孔径对制动液蒸发损失的影响

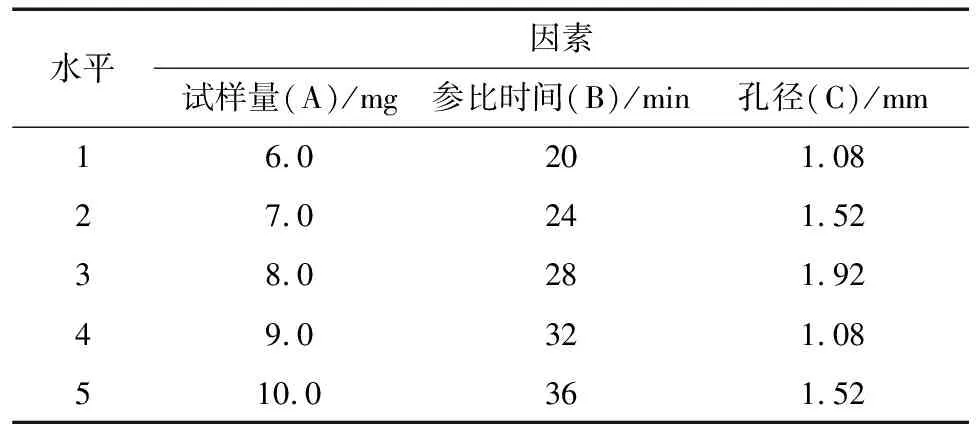

2.3 正交实验

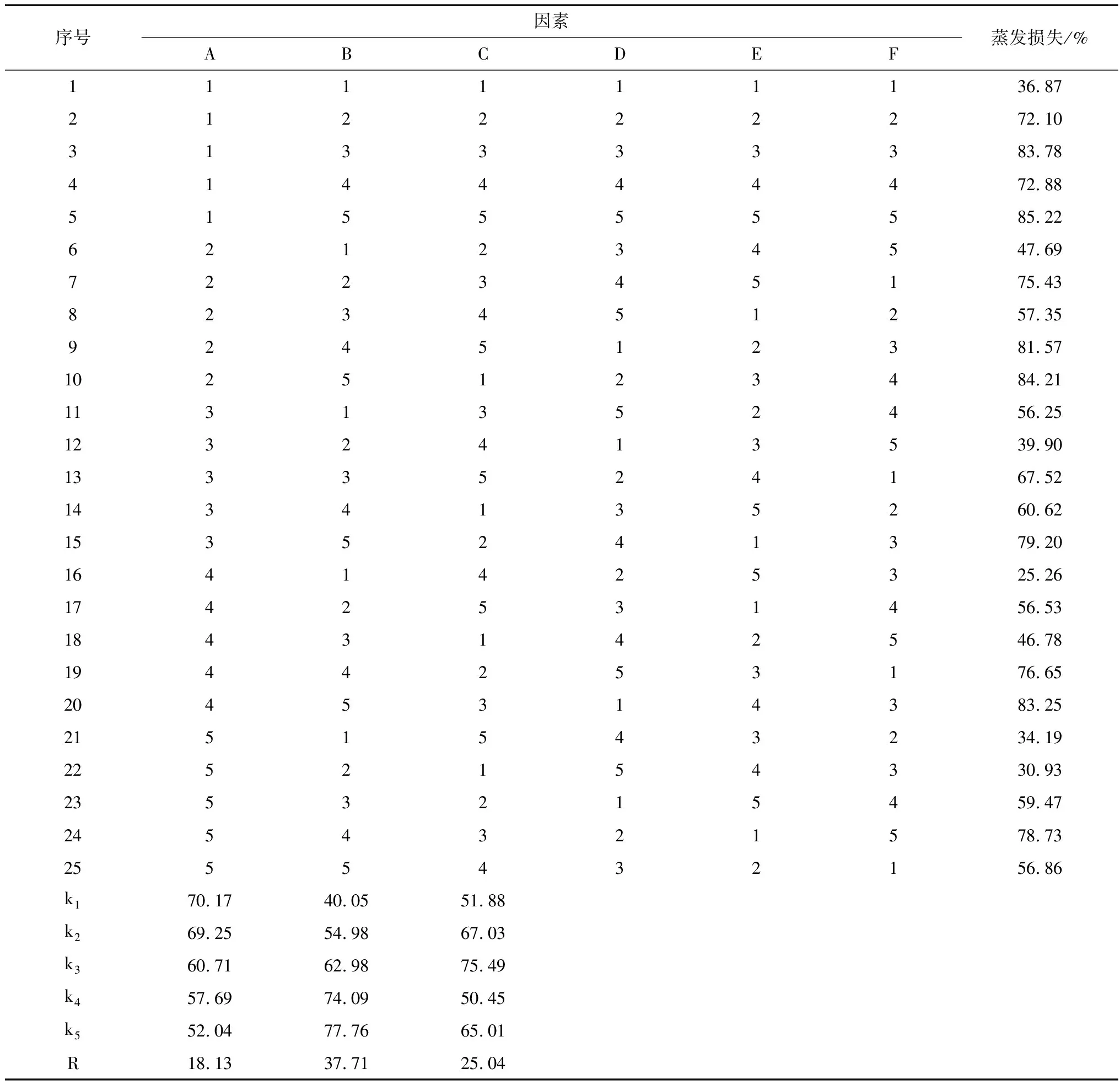

采用热重分析法对影响因素进行分析,在优化的程序升温条件下,总气流量在一定范围内对实验结果的影响很小,主要影响因素为取样量、坩埚铝盖孔径以及蒸发参比时间。采用正交实验法可以快速确定最优实验条件。取样量、参比时间和孔径都选择5个水平,其中孔径第4和第5水平为较好的2个水平1.08 mm(第1水平)和1.52 mm(第2水平)进行了重复设计。利用L25(56)正交实验表进行设计,选择蒸发损失参考值为76.1%的制动液样品Q进行测试。正交实验因素及水平表见表4,正交实验表及测试结果见表5。由表5分析可知,最优的实验条件为A4B4C2,即试样量为9.0 mg,孔径为1.52 mm,参比时间为32 min时,制动液蒸发损失结果为76.65%,与参考值最为接近。通过极差分析,制动液蒸发损失影响因素主次顺序为蒸发参比时间>坩埚铝盖孔径>试样量。

表4 正交实验因素与水平

表5 正交实验设计及结果

2.4 精密度分析

选择4个制动液样品进行重复5次测定以验证方法的精密度,如表6所示。对4个不同类型制动液进行分析,蒸发损失在56%~98%范围,相对标准偏差小于1.3%。国标方法GB 12981-2012附录H中虽然没有对精密度提出确切的要求,但本课题组前期研究表明,该方法的精密度优于市售一般蒸发损失测定仪的测试结果(RSD分别为1.21%~2.34%,1.00%~2.56%),与本课题组研究的已授权专利的蒸发损失测定仪精密度相当(RSD:0.47%~0.88%)[5,16]。

表6 热重分析法精密度分析

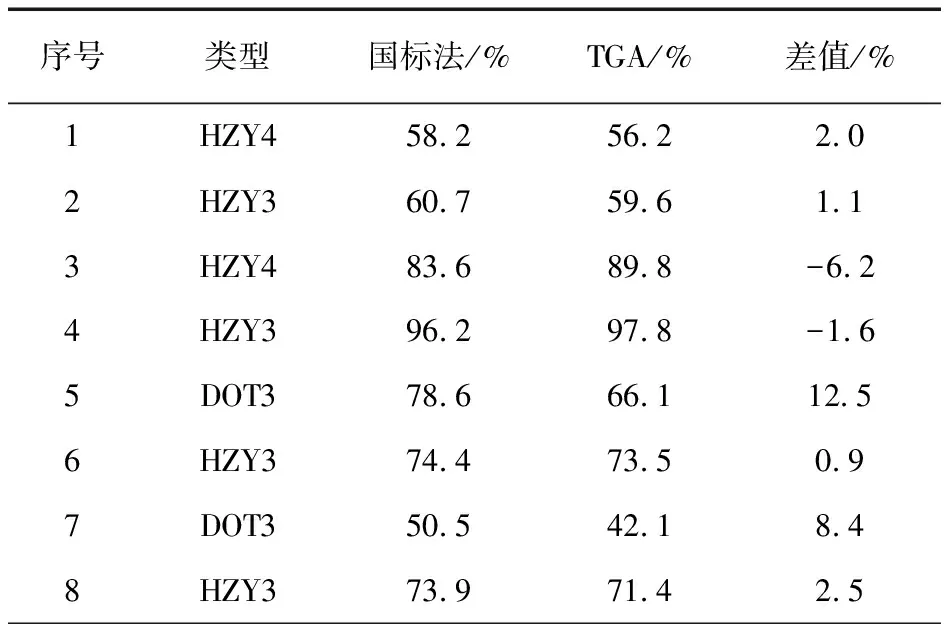

2.5 方法比对分析

分别采用热重分析法(TGA法)和国标方法GB 12981-2012附录H对50个不同类型的制动液进行测定,结果如表7所示。由于不同来源不同类型的制动液样品配方成分不同,实际蒸发过程与参考制动液样品Q有所差异,部分样品的热重分析法和国标法测试结果不可避免仍存在较明显差异。从总体情况来看,蒸发损失为39%~99%的50个制动液,两种方法测试结果差异值在5%以内有32个样品,所占比例为64%;差异值在10%以内的有40个样品,占比80%。12个国标方法检测不合格的制动液(蒸发损失大于80%),热重分析法测试结果均大于80%。38个国标方法检测合格的制动液(蒸发损失不超过80%),热重分析法也均检测为合格。结果表明,热重分析法与国标方法测试结果相近,具有较高的准确度。该方法是模拟国标方法的实验原理及过程,通过减少取样量和提高加热温度来缩短实验进程,此外由于个别制动液样品的基体组成与一般制动液的基体差异可能较大,因此会出现个别与国标方法测试结果相差较大的制动液样品。

表7 热重分析法和国标方法比对分析结果

3 结论

采用热重分析法测定制动液蒸发损失的影响因素,除了与升温程序和气体流量有关,还与制动液的取样量,坩埚铝盖孔径大小和蒸发参比时间有关。热重分析升温条件设定为初始温度40 ℃,以10 ℃/min的速率升至180 ℃并恒温25 min,总气流量为80 mL/min。通过正交实验获得的最佳实验条件为制动液取样量9.0 mg,坩埚铝盖孔径为1.52 mm,参比时间为32 min。在优化的热重分析条件下,4个制动液样品重复测定5次,相对偏差小于1.3%。50个不同类型制动液的对比分析结果表明,热重分析法检测结果与国家标准方法相近。

热重分析法效率高、精密度高且操作简便,可以满足生产领域和流通领域制动液产品质量快速检测的需求,具有较好的推广应用前景。