双向变体积式浮力调节装置及其控制技术研究

殷宝吉,朱华伦,3,唐文献

(1.江苏科技大学机械工程学院,江苏镇江 212003;2.江苏科技大学,江苏省船海机械先进制造及工艺重点实验室,江苏镇江 212003;3.中国船舶及海洋工程设计研究院,上海 200011)

0 前言

近年来,水下机器人作为一种新型的水下设备,在水下监视、水下救援、学术研究和军事等方面的使用越来越多。由于在海洋环境中时,受到海水密度变化、机构变形等诸多因素的影响,水下机器人的浮力以及浮心位置将发生改变,影响正常的勘探与作业。故需要通过浮力调节装置调整自身浮力和浮心位置,使它回到工作位置和姿态。

目前现有的水下机器人浮力调节系统按调节方式可分为两类,即体积式与重力式。体积式主要是在不改变自身重力的条件下改变排水体积使其浮力发生变化。重力式主要是在不改变排水体积的条件下改变自身质量使浮力发生变化。重力式调节方式主要用于深海的浮力调节,其结构复杂、体积较大,不适用于中小型水下设备,而体积式浮力调节范围虽不如重力式,却更易于实现浮力的精准控制。因此,为具备可靠的作业能力和巡航能力,本文作者研制一种适用于水下机器人的双向体积可变式浮力调节及其实验测试装置,并设计基于ARM内核的嵌入式水下控制系统与水面监控系统。针对浮力体积装置的运动姿态,设计重力矩与耦合力矩实验,并以不同期望信号输出跟踪实验验证PID控制器的有效性。

1 浮力调节及其实验装置结构

1.1 浮力调节机械结构

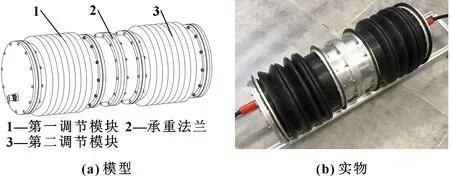

本文作者设计的双向体积可变式浮力调节装置如图1所示。该装置直径为230 mm,初始长度为560 mm,末态长度为796 mm,排水量约为6 L,装置两端配备水密接插件,分别用于装置串口通信与电源输送。由于其结构的对称性,该装置可搭载作业型水下机器人实现浮心与浮力的双重调节。

图1 浮力调节装置结构示意

该装置剖视图如图2(a)所示,机械结构主要包括固定筒、伸缩筒、波纹管以及封盖法兰等部件。其中,固定筒外径为180 mm,在其表面设有用于安装波纹管的肋型凸台;伸缩筒内径为160 mm,设置于固定筒的开口内,可与固定筒相对滑动;波纹管包裹于固定筒外,起密封作用。如图2(b)所示,考虑到装置内部空间较为紧凑,为简化结构,同时也为实现浮力双向调节,文中装置的执行机构采用对称式布置方式,驱动源选用电动推杆,并选用高精度拉绳传感器对伸缩筒的位置进行准确测量,以间接获得装置的排水体积。

图2 浮力调节装置剖视图

1.2 浮力调节装置控制单元

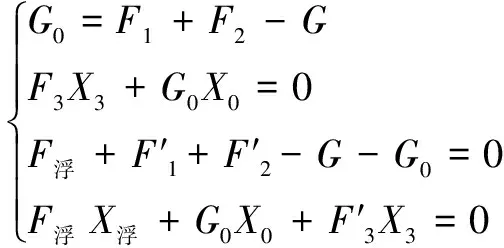

受装置自身体积大小及运动部件所占空间限制,浮力调节装置控制单元需在不干扰装置伸缩运动的前提下进行布局。为充分利用装置初始状态的有限空间,在第一与第二调节模块中设置隔板以安装电子元器件,其分布如图3所示。

图3 浮力调节装置控制单元实物及模型

图3中,左端为第一调节模块,选用高性能ARM芯片STM32F103ZET6作为中央控制器,其体积小、能耗低且具备丰富的外设功能,满足浮力调节装置空间布局及控制功能需要。右端为第二调节模块,主要为电源降压与分压模块,考虑到装置双向移动时线路长度对装置运动造成干扰,故将电机驱动器等线路较多元件设置于装置中间的固定位置。

1.3 浮力调节实验装置

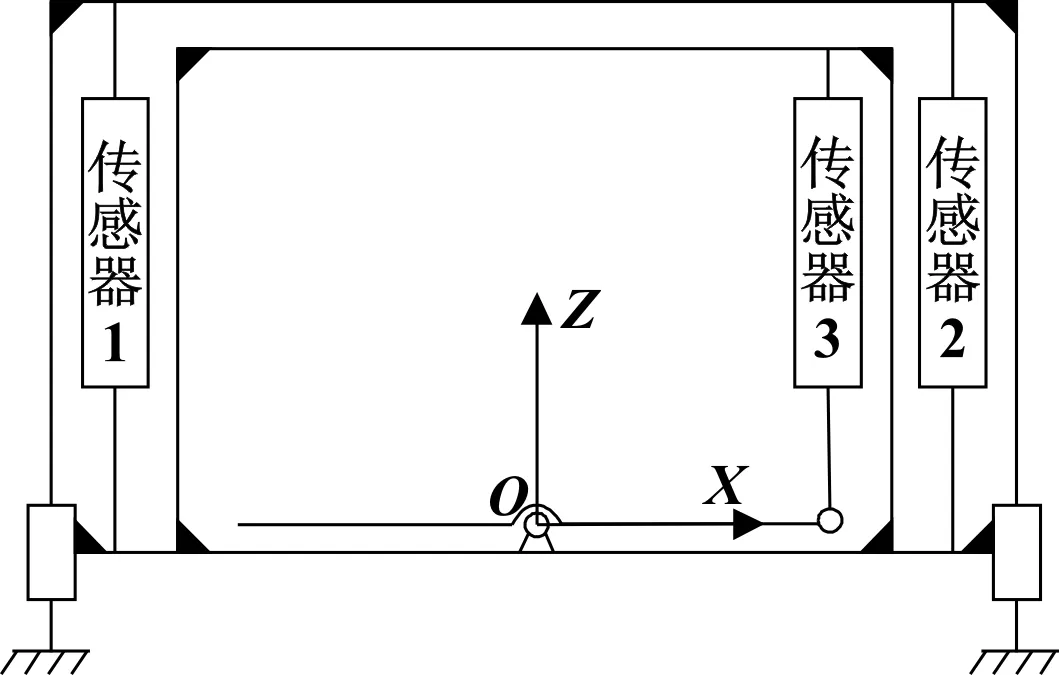

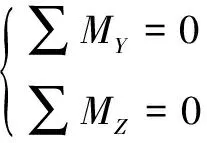

物体质心测量方法大多是基于力矩平衡原理实现的,主要有不平衡力矩法和多点衡重法等。其中,多点衡重法又可以分为悬吊法、卧式三点法、可倾斜平台法等。为测试浮力调节装置的浮力及力矩参数,在基于卧式三点法的基础上设计如图4所示的实验装置,包括浮力测试平台与力矩测试平台。其中,浮力调节装置放置于力矩测试平台之上,并与力矩测试平台通过拉压传感器共同作用于浮力测试平台,其机构简图如图5所示。

图4 浮力调节实验装置

图5 实验装置机构简图

该装置中,传感器1、2用于浮力测试,传感器3用于力矩测试。根据力矩平衡原理,该实验装置平衡方程可表述为

(1)

为获取浮力调节装置双向运动时重心的变化情况,需先进行陆上实验,在得知浮力调节装置的质心位置后,再计算浮心在轴的位置。

(2)

式中:为力矩测试平台重力,N;为浮力调节装置重力,N;为重心沿轴向坐标值,mm;为传感器3沿轴向坐标值,mm;′、为传感器1两次示数计算值,N;′、为传感器2 两次示数计算值,N。

则

(3)

2 浮力调节装置控制系统

2.1 控制系统结构与原理

双向体积可变式浮力调节装置控制系统分为水面监测系统与水下控制系统,结构如图6所示。

图6 控制系统结构

由图6可以看出,水面监测系统包括控制台以及实验装置。实验装置中的传感器与控制台通过RS485实现数据交互,以获得对应的质量参数。水下控制系统由ARM控制板构成,通过RS232通信线接收水面监测系统的控制指令,完成相应的运动,同时将各传感器采集的信息上传至水面控制台。ARM控制板的外围电路模块包括电源模块、电动推杆驱动模块以及各传感器模块。

2.2 水下控制系统

浮力调节装置本体控制器选用某半导体公司的STM32F103ZET6芯片,它以Cortex-M3架构为基础,基于嵌入式平台开发,主要实现的功能为:与水面监测系统通信,对电动推杆的速度及方向进行控制,拉绳传感器模拟量采集及数模转换,接近开关的信号采集等。

水下控制系统软件程序流程如图7所示。调用控制器相关外设的初始化函数,并对功能函数进行编程,主函数循环执行串口数据发送、PWM输出、ADC数据转换以及接近开关监测的指令,数据接收在串口中断进行,当水面监测系统发送数据时,串口中断打开,主函数根据接收指令进行电动推杆PWM以及方向的控制。

图7 水下控制系统软件程序流程

2.3 水面监测系统

水面监测系统软件以PC计算机为硬件基础,借助Visual Studio 2019进行编程,控制界面如图8所示。该软件可用于实时监测浮力调节装置运行状态、显示实验平台传感器返回数据。

图8 水面监测系统软件框架

水面监测系统软件采用多线程编程方式,当串口通信连接后,系统自动处于半自动控制,此时浮力调节装置半自动控制子线程将接收到的数据通过全局变量交换至水面监测系统指令发送子线程。当系统处于闭环控制时,浮力调节装置闭环控制子线程将期望值代入算法运算,将得到的控制信号赋予全局变量,再由全局变量将数据交换至水面监测系统指令发送子线程。传感器数据处理子线程接收并处理实验平台传感器发至水面监控系统的数据包,经计算后于控制界面显示。

3 PID控制器设计

为保证浮力调节准确性以及响应快速性,采用积分分离式PID控制方法。积分分离 PID 算法是在一定情况下减小积分环节的作用,减小因积分过度积累而导致的系统超调,同时在误差进入一定阶段后,再引入积分环节的作用,从而消除静差,提高控制精度。

积分分离PID控制算法的公式可表示为

(4)

其中,为积分开关系数,取值为

(5)

4 浮力调节装置测试实验

文中实验分为两部分,主要包括静态开环实验以及动态闭环实验,实验环境分为陆上实验与水池实验。陆上实验主要用于分析浮力调节装置两端调节模块单独或同步运动时重力矩的变化过程。由于所设计的浮力调节装置为近似规则形状物体,可通过理论计算得出浮力调节装置在不同位置时的重力矩,将重力矩的理论值与实验值进行对比分析,验证理论计算测试方法的可行性。在水池实验中,通过实验装置依次测得第一、第二调节模块单独以及同步运动时浮力调节量,同时测得第一、第二调节模块在运动时浮力矩与重力矩的耦合情况。由于浮力调节装置浮力与浮力矩可通过理论计算得出,将实验所得结果与理论值进行比较,验证文中实验理论计算的正确性。设计目标浮力曲线跟踪实验,验证浮力调节装置浮力动态调节性能,具体流程如图9所示。

图9 浮力调节装置实验流程

4.1 静态实验

(1)重力矩测试实验

实验中控制第一、第二调节模块分别以一定速度从初值状态运动至最大位置,结果如图10所示。从图10(a)(b)可以看出:在浮力调节装置的初始状态,装置两侧重力矩不同,这是由于其重心的位置不在装置的中性面上,而是偏向第二调节模块。随位移量增加,实际重力矩与理论重力矩的差值显著增加,且第一与第二调节模块的重力矩最终差值不同。经分析可知,调节模块的重力矩应为移动部件的位移量与移动部件质量的乘积。由于理论计算时的模型与实际模型存在一定的质量差,例如水密接插件与螺栓连接件质量并未考虑在内,导致理论重力矩数值低于实际重力矩数值;其次,第一调节模块重力矩斜率绝对值与理论重力矩斜率相比,相较于第二模块重力矩斜率绝对值与理论重力矩斜率比值大,这是由于第一、第二调节模块质量不同导致的,也是重心在初始状态发生偏移的必然结果。

图10 第一、第二调节模块重力矩测试结果

分析误差产生的原因后,将第一、第二调节模块的重力矩理论值进行修正,第一调节模块运动部件质量为5.1 kg,第二调节模块运动部件质量约为4.8 kg,故将水密接插件与螺栓连接件等影响因素考虑在内后,重新生成重力矩对比曲线,结果如图10(c)(d)所示。可知:图中曲线基本重合,说明在理论计算时忽略的外在零件质量是导致重力矩初始理论值与实际不一致的主要原因。

(2)浮力测试实验

当浮力调节装置第一、第二调节模块单独运动时,其结果如图11(a)(b)所示。可知,该浮力调节装置的第一、第二调节模块均具备约30 N水的浮力调节量,总浮力调节量达到设计目标60 N;随浮力调节模块的位移,拉绳传感器的反馈值即调节模块的位移量与浮力呈线性关系,即可通过拉绳的位移间接测出浮力大小。实验测得的浮力调节装置第一、第二调节模块浮力调节量与理论值存在一定差值,这是由于理论计算时浮力值为规则圆柱体计算产生,而该装置由于波纹管移动时体积变化的特殊性,导致浮力的实际变化值与理论计算存在一定误差。

当浮力调节装置第一、第二调节模块同步运动时,结果如图11(c)所示。可知,浮力数值与浮筒的位移呈线性关系。由于浮力调节装置实际体积变化与理论计算存在一定误差,导致实验测得实际浮力数值小于理论数值。对比同步运动时浮力随位移的变化量与第一、第二模块单独运动时浮力增量累加值,可知同步运动时浮力曲线与单独运动累加值曲线不一致,这是因为将第一、第二调节模块的浮力测量值累加属于重复测量,在一定程度上导致了误差的产生,但同步运动时的总浮力达到设计目标60 N,故该误差可忽略不计。

图11 第一、第二调节模块浮力测试

(3)同步运动重力矩与耦合力矩实验

为研究浮力调节装置同步运动时重力矩与耦合力矩的变化情况,对第一与第二调节模块设置5 mm的同步位移量,并记录力矩传感器的数值,生成同步运动时重力矩变化曲线,如图12(a)所示。其中,理论计算的重力矩为重心偏移所产生的重力矩,通过对比发现,当浮力调节装置第一、第二调节模块同步相反运动时,其重力矩虽有波动,但数值在理论计算的重力矩附近波动。说明当浮力调节装置同步运动时,装置的重心位置虽发生偏移,但却以很小的变化量在初始位置附近移动。

图12(b)所示为水池中浮力调节装置第一、第二模块同步运动时,重力矩与浮力矩耦合作用的结果。通过对比发现,耦合力矩值与理论值虽存在一定差值,但波动范围很小。此外,实际耦合值与重力矩值基本保持在一定数值范围内变化,充分说明浮力调节装置同步运动时,装置两侧的浮力矩处于相互抵消状态,即所提装置在实现姿态不变的情况下,可通过同步控制装置两侧浮力调节模块达到浮力的精确调节。

图12 同步运动力矩测试

4.2 动态性能跟踪实验

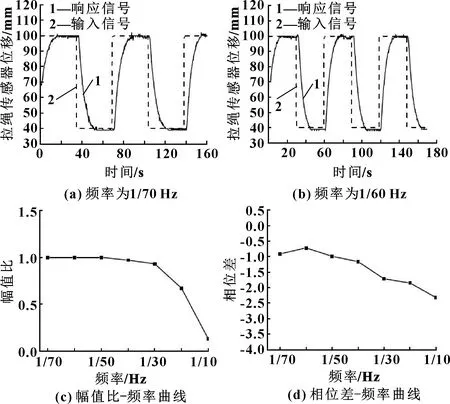

为测试浮力调节装置控制器的有效性,选用正弦信号、方波信号、三角波信号等3种常见的周期信号进行位置跟踪,并通过改变周期信号的频率研究浮力调节装置调节模块实际位移信号与目标跟踪信号之间的幅值比-频率特性。

浮力调节装置的输入信号(设定位移)按照正弦规律变化,系统分别输入频率为1/70、1/60、1/50、1/40、1/30、1/20、1/10 Hz的信号,幅值为30 mm,浮力调节装置实际位移跟踪轨迹如图13所示。

图13 输入正弦信号的跟踪结果

图13(a)(b)所示为期望信号为正弦信号时,频率分别为1/70、1/60 Hz时的位移跟踪曲线,图13(c)(d)所示分别为不同频率下幅值比和相位差与频率之间的关系。由图13(a)(b)可以看出:浮力调节装置调节模块的实际位移与期望位移基本一致,幅值基本相等,相位略有滞后。由图13(c)(d)可以看出:随频率增加,相位差、幅值比变化幅度较小,但当频率大于1/30 Hz时,相位差显著增加,幅值比快速衰减。由此可知,频率小于1/30 Hz时浮力调节装置实际输出可以跟上期望输出,当频率大于1/30 Hz时水下机器人实际输出难以跟上期望输出。输入信号(设定位移)为方波信号、三角波信号时,结果分别如图14、图15所示,可知结果与图13相一致。由此可知,浮力调节模块位移跟踪截止频率为1/30 Hz。

图14 输入方波信号的跟踪结果

图15 输入三角波信号时的跟踪结果

5 结束语

本文作者针对作业型机器人水中深沉运动,设计了一种双向体积可变式浮力调节装置,满足体积小且容积比大的需求;设计了一种浮力调节实验装置,实现对浮力调节装置浮力及力矩的测量;设计了静态测试与动态测试实验,验证了文中浮力调节装置达到设计排水量6 L(浮力60 N);将实验的结果与理论计算值对比分析,验证了所提浮力调节装置可在不改变重心的条件下实现浮力的精确调节;设计了一种积分分离式PID控制器,实现对调节模块排水体积的控制;选用正弦信号、方波信号、三角波信号等3种常见的周期信号,以不同频率研究浮力调节模块实际位移与设定位移之间的幅值比-频率特性与相位差-频率特性。结果表明:当频率小于1/30 Hz时,浮力调节模块实际位移可以跟上设定位移;当频率大于1/30 Hz时,浮力调节模块实际位移难以跟上设定位移。