石油炼制及化工储水罐的热损失

孙莉娜

(洛阳瑞泽石化工程有限公司,河南洛阳 471000)

在石油炼制及化工行业,加工及储存的介质多为火灾危险性大的液体、气体。随着工艺装置及存储设备(特别是液态烃球罐)的大型化,消防用水量进一步加大。此外,《石油化工企业设计防火标准》GB 50160—2008(2018年版)规定,大中型石化企业的消防用水量应在规定的基础上,额外增加不小于 1万m3的储存量。因此,石化企业消防储水量一般都比较大,甚至可达2~3万m3。为节约占地,石油炼制及化工行业的消防水储存设施一般均设置成消防水罐。因为消防水罐一般为露天设置,储存水长期处于非流动状态。因此,在冬季温度低于5℃的地区,行业内多采取为消防水罐提供伴热来保证消防储水的安全性。

但是,在现行的国家及行业设计规范、标准中,并没有关于水罐的冬季伴热计算的相关内容。本文参照油罐的伴热规定阐述消防水罐等的冬季伴热计算。

根据热量的来源,伴热保温通常分为蒸汽伴热、热水伴热、导热油伴热和电热带伴热等[1],其中消防水罐的伴热多采用蒸汽伴热和热水伴热。根据伴热管道布置的位置,通常又分为罐内伴热、罐外伴热。

本文重点介绍蒸汽外伴热的计算,并介绍蒸汽内伴热、热水外伴热、热水内伴热与蒸汽外伴热的不同点。

1 蒸汽外伴热计算

储罐的总散热由三部分组成,分别为罐壁散热、罐顶散热和罐底散热。在理论上,只要保证冬季时供热量满足储罐的总散热量,维持罐内温度即可,一般不考虑储罐介质的温升过程。

1.1 储罐总散热量Q计算

1.1.1 罐壁散热量QtW计算

(1)储罐罐壁传热系数Ktw计算:

其中,Ktw为储罐罐壁传热系数,W/(m2·℃)。α0为保温隔热层表面至周围空气给热系数,W/(m2·℃)。α0=11.62+6.97×W,W为当地冬季平均风速,m/s。W值可以参考《给水排水设计手册 第01册 常用资料》7.3章节数据。

α1为设备外壁至保温隔热层内侧空隙间空气的给热系数,W/(m2·℃)。一般取11.62~13.95W/(m2·℃)[1]。

δ2为保温隔热层厚度,m。

λ2为保温隔热层的导热系数,W/(m·℃)。在材料导热系数未知时,λ2取值可以参照《石油化工设备和管道绝热工程设计规范》(SH/T 3010—2013)表6.1.4。

(2)储罐最高液位的罐壁面积计算:

其中,Atw为储罐罐壁面积,m2。

D为储罐直径,m。

H1为最高液位高度,m。

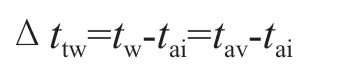

(3)罐壁传热温差计算:

其中,Δttw为罐壁传热温差,℃。

tw为储罐的外壁温度,近似等于储罐内介质最低维持温度tav,℃。一般取5℃或10℃。

tai为周围环境温度,℃,一般取当地最冷月平均气温。tai值可以参考《给水排水设计手册 第01册 常用资料》7.3章节数据。

(4)罐壁散热量Qtw=Ktw×Atw×Δttw。

其中,Qtw为罐壁散热量,W。

1.1.2 罐顶散热量Qtr计算

(1)储罐罐顶传热系数Ktr计算:

储罐罐顶传热系数Ktr计算可以取经验值。根据《油品储运设计手册》(石油工业出版社)表5-5-6,当介质表面温度小于40℃,Ktr为1.2W/(m2·℃)[2]。故在工程计算中,可以粗略取值为1.2W/(m2·℃)。

(2)储罐最高液位以上的罐壁面积与拱顶面积之和Atr计算:

其中,Atr为储罐罐顶面积,m2。

H为罐壁高度,m。

R为拱顶曲率半径,m。

f为拱顶高度,m。

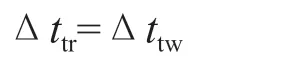

(3)罐顶传热温差Δttr计算:

其中,Δttr为罐顶传热温差,℃。

(4)罐顶散热量Qtr=Ktr×Atr×Δttr。

其中,Qtr为罐顶散热量,W。

1.1.3 罐底散热量Qtb计算

(1)储罐罐底传热系数Ktb计算:

储罐罐底传热系数Ktb计算可以取经验值。根据《油品储运设计手册》(石油工业出版社)Ktb推荐数值,Ktb一般可采用0.23~0.47W/(m2·℃)。

(2)储罐罐底面积Atb计算:

其中,Atb为储罐罐底面积,m2。

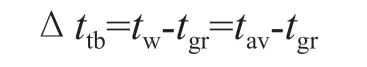

(3)罐底传热温差Δttb计算:

其中,Δttb为罐底传热温差,℃。

tgr为项目所在地区最冷月份的地表温度,℃,当没有数据时,可以取(tai-3)。

(4)罐底散热量Qtb=Ktb×Atb×Δttb。

其中,Qtb为罐底散热量,W。

1.1.4 水罐总散热量Qs计算

其中,Qs为水罐计算总散热量,W。

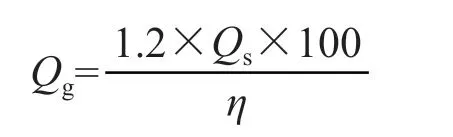

1.1.5 伴热系统最小供热量Qg计算

工程设计中,一般考虑20%的余量,故实际需热量按照冬季总散热量的1.2倍计。同时应考虑伴热管热量传递给被伴热介质的效率,一般情况下,外伴热时传热效率可取40%~60%,内伴热时传热效率可取85%~95%。

其中,Qg为伴热系统最小供热量,W。

η为伴热系统的传热效率,%。

1.2 蒸汽质量流量Qm、体积流量Qv计算

考虑到厂内蒸汽产生单元到用户的管道的热量损失,工程设计时,一般会适当调低饱和蒸气压的压力值,比如蒸汽伴热系统采用的是公称压力为1.0MPa的蒸汽,实际计算时按照用户装置边界饱和蒸汽压力值为0.8MPa计。

蒸汽经过换热后,在管道末端设置疏水阀组,疏水阀后凝结水的压力应尽可能低,但同时应能满足返回凝结水站的压力要求,一般公称压力1.0MPa的蒸汽换热后凝结水压力可取0.4~0.5MPa。

根据《给水排水设计手册 第01册 常用资料》5.12章节可以查到不同饱和蒸气压下蒸汽和水的饱和温度、含热量和蒸汽密度。

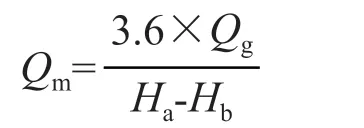

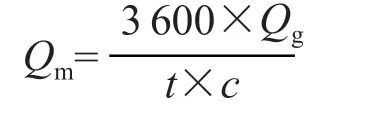

(1)蒸汽质量流量Qm计算:

其中,Qm为伴热蒸汽的质量流量,kg/h。

Ha为伴热管进口蒸汽焓值,kJ/kg。

Hb为伴热管出口凝结水焓值,kJ/kg。

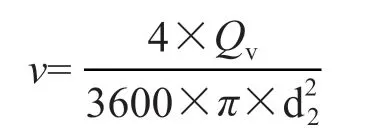

(2)蒸汽体积流量Qv计算:

其中,Qv为伴热蒸汽体积流量,m3/h。

ρ为伴热管进口蒸汽密度,kg/m3。

1.3 伴热管传热系数K、伴热管传热温差Δt计算

储罐伴热管材质一般为碳钢,导热系数可取45W/(m·℃)。

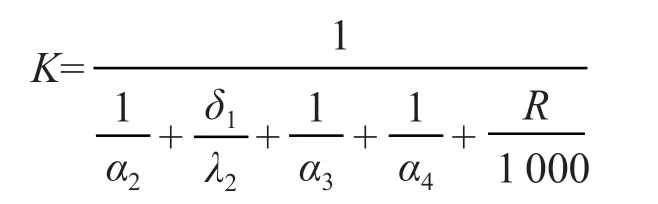

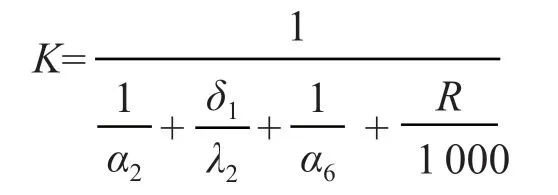

(1)伴热管传热系数K计算:

其中,K为伴热管传热系数,W/(m2·℃)。

α2为伴热管内蒸汽冷凝给热系数,一般取11622 W/(m2·℃)。

δ1为伴热管厚度,m。

λ1为伴热管的导热系数,W/(m·℃)。

α3为伴热管至保温隔热层内空气的给热系数,W/(m2·℃)。根据《油品储运设计手册》(石油工业出版社)表3.0.1-1数据,伴热介质温度在120~180℃,管径在DN25~DN50时,α3为18.36~21.85W/(m2·℃)。α3可以在该范围内取值。

α4为保温隔热层内空气至储罐的给热系数,W/(m2·℃)。根据《油品储运设计手册》(石油工业出版社)表3.0.1-2数据,伴热介质温度在138~164℃时,α4为13.37~14.53W/(m2·℃)。α4可以在该范围内取值。

R为伴热蒸汽的污垢热阻,m2·℃/kW。在没有设计参数时,可以参考《化工原理(第二版)》表4-5数据。

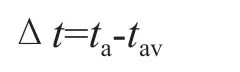

(2)伴热管传热温差Δt计算:

其中,Δt为伴热管传热温差,℃。

ta为伴热蒸汽平均温度,℃,取蒸汽进口温度和出口温度的平均值。

1.4 伴热面积S、伴管长度L、伴热管内蒸汽流速v 计算

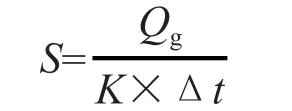

(1)伴热面积S计算:

(2)伴热热水的质量流量Qm计算公式为:

其中,S为伴热面积,m2。

其他各参数意义均参照上述。

(2)伴热管长度L计算:

其中,L为伴热管长度,m。

d1为伴热管外径,m。

(3)伴热管内蒸汽流速v计算:

其中,Qm为伴热热水的质量流量,kg/h。

t为伴热管内热水的平均温度,即为热水进水温度和出水温度之和的一半,℃。

c为伴热管内热水的平均温度的比热容,J/(kg· ℃)。

(3)伴热热水的体积流量Qv计算时,ρ为伴热热水密度。

(4)热水外伴热,伴热管传热系数K时,计算公式为:

其中,v为伴热管内蒸汽流速,m/s。

d2为伴热管内径,m。

根据以上计算,计算结果为设定参数下的计算最小值,在实际设计中,一般会考虑适当增大伴热供 给量。

2 不同伴热型式与蒸汽外伴热的比较

2.1 蒸汽内伴热与蒸汽外伴热相比的不同处

(1)一般情况下,内伴热时传热效率可取85~ 95%。

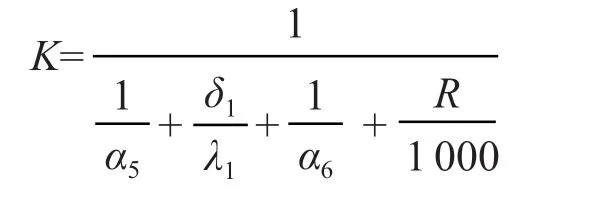

(2)伴热管传热系数K时,计算公式为:

其中,α5为水与伴热管的强制对流给热系数,W/(m2·℃)。根据《化工原理(第二版)》4-13节数据,水的自强制对流换热给热系数为1000~8000W/(m2·℃)。K值计算结果主要影响因素在R值,α5的取值对K值计算结果影响不大。

R为伴热热水的污垢热阻,m2·℃/kW。在没有设计参数时,可以参考《化工原理(第二版)》表4-5数据。

(5)热水内伴热,伴热管传热系数K时,计算公式为:

其中,α6为水与伴热管的自然对流给热系数,W/(m2·℃)。根据《化工原理(第二版)》4-13节数据,水的自然对流换热给热系数为200~1000W/(m2·℃)。K值计算结果主要影响因素在R值,α6的取值对K值计算结果影响不大。

2.2 热水伴热与蒸汽外伴热相比的不同处

(1)一般情况下,内伴热时传热效率可取85%~ 95%。

3 结论

当采用不同的伴热型式时,计算方法略有差异。通过计算,可得到合理的伴热热源供给量,进而选用合理的伴热管径和伴管长度。

——以嘉兴市为例