一种新型复合式电磁驱动燃气喷射装置的设计与分析

范新宇, 庞红岩, 姚寿广

(1.江苏科技大学能源与动力学院, 江苏镇江 212003; 2.浙江大学电气工程学院, 浙江杭州 310027)

引言

随着世界能源危机的加剧、环境污染问题日趋严重,各国对船舶发动机排放的问题日益重视[1]。世界气体燃料资源丰富,其中天然气以其优秀的排放特性在船舶领域受到广泛关注[2],采用天然气-柴油的双燃料低速机因其高功率和低排放技术逐渐成为当今世界关注的热点问题[3]。

双燃料发动机气体供给形式主要有两种:缸内供气和缸外供气[4]。缸外供气方式会影响充气效率,存在导致动力性不足的弊端[5-8];缸内直喷方式具有更好的动力性与经济性,可提高发动机的充气效率[9],是目前的主流发展方向。燃气喷射装置作为缸内直喷的核心执行机构,其动态特性与喷射特性对缸内燃烧过程及内燃机热效率有着十分重要的影响[8]。快响应、高精度等性能是当前燃气喷射装置发展不断追求的目标[10-11]。

根据驱动方式不同,燃气喷射装置主要分为电磁驱动、电液驱动以及电气驱动等几种类型。目前常规的电磁驱动喷射装置多以电磁铁为驱动机构,以球形阀、针阀或孔阀等作为输出控制部件,具有高精度和快响应的特点[12-15],但存在驱动力低、喷射流量小的不足,难以满足大功率发动机的大喷射流量需求。荷兰Vialle公司、美国CAP公司和德国Bosch公司以及上海交通大学、浙江大学、天津大学和大连理工大学等均在电磁驱动燃气喷射装置关键技术的研究方面取得了较好的研究成果[16-17],但是在大喷射流量方面仍然难以突破。德国HEINZMANN公司曾提出双环阀式的结构设计实现了大流量喷射,但降低了系统的响应速度,并对落座控制提出了更高的要求[18]。

采用电液驱动的燃气喷射装置可以弥补上述缺陷,但也存在一些缺点,例如液体介质易泄漏,会对环境造成一定的污染、由于液体压力波和可压缩性的存在,使阀门运动难以精确控制等[19]。

基于上述问题,本研究提出了一种新型复合式电磁驱动燃气喷射装置。该装置融合了动圈式执行器[20-22]和动铁式执行器[14,23]的优势,在满足喷射流量和驱动力要求的同时具备结构紧凑、高效节能和快响应等特点,为实现气体燃料的精确高效喷射和高品质热力循环奠定了良好基础。针对新型喷射装置的驱动机构与阀体展开设计,通过有限元方法研究其电磁力特性与流动特性规律,并建立样机试验平台验证了设计可行性和喷射装置的动态特性规律,为燃气喷射装置的设计提供新的思路和方法。

1 复合式气体燃料喷射装置的设计

1.1 结构及原理

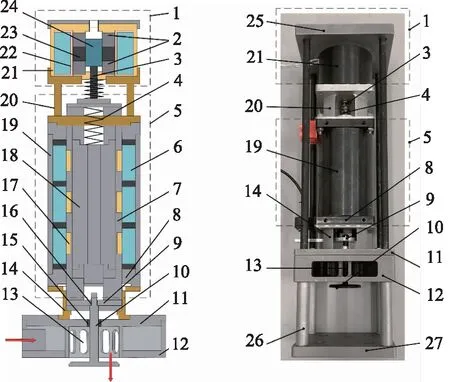

复合式电磁驱动燃气喷射装置结构如图1所示,包括复合式驱动机构、阀体和菌形阀。动圈式电磁直线执行器为主要驱动部件,主要由动圈骨架、动圈线圈、永磁体、内磁轭和外磁轭等构成。动铁式电磁直线执行器为辅助驱动部件,主要由衔铁、动铁线圈、永磁体等构成。衔铁、动圈骨架与阀门刚性连接,通过控制线圈中的电流达到控制阀门运动的目的。阀体采用流开型设计以减缓高喷射压力下的驱动力需求,并节省阀体内部空间以及降低能耗;菌形阀用于实现大流量喷射控制。

1.动铁式电磁直线执行器 2.永磁体 3.连接杆 4.预紧弹簧5.动圈式电磁直线执行器 6.永磁体阵列 7.线圈骨架18.端盖1 9.轴套 10.菌形阀 11.阀体端盖 12.阀体主体13.扰流孔 14.连接座1 15.气阀导管1 16. 气阀导管217.线圈 18.内磁轭 19外磁轭1 20连接座2 21.外磁轭222.线圈骨架2 23.导磁环 24.衔铁 25.固定端盖26.支柱 27.阵列底板图1 喷射装置结构示意图和实物图Fig.1 Schematic diagram and real drawing of injection device

当接收到喷射指令信号,动圈线圈和动铁线圈通电,两者输出同向电磁力驱动阀门向下运动到最大升程并保持在该位置,燃料喷入缸内。反之通入反向电流驱动阀门向上运动直至完全关闭切断气体燃料供给。该新型装置的优势在于:动圈式执行器输出力线性,伺服控制性能良好,动铁式执行器驱动力高,具备端部无源自保持能力,通过两者结合可大幅提升系统驱动能力,满足大流量、高喷射压力(0.7~1.0 MPa)的需求, 并降低气阀维持开启或关闭阶段所需保持电流,具有高效节能、快响应、高精度特点。此外,阀体端盖下方设有扰流孔,可进一步增强气体燃料的扰流作用,使燃料与空气在缸内更加充分的混合。

1.2 驱动机构设计

在复合式驱动机构CELA的整体设计中,为了实现动圈式执行器MCELA和动铁式执行器MIELA的电磁解耦,以简化模型和设计复杂性,两者互不接触。并通过初步计算分析可知两者之间的磁场干扰可以忽略不计,因此,对两者进行独立设计分析,然后研究复合结构的受力特性。在电磁分析软件JMAG中建立动铁式执行器和动圈式执行器的三维有限元模型,计算驱动器的磁场分布。

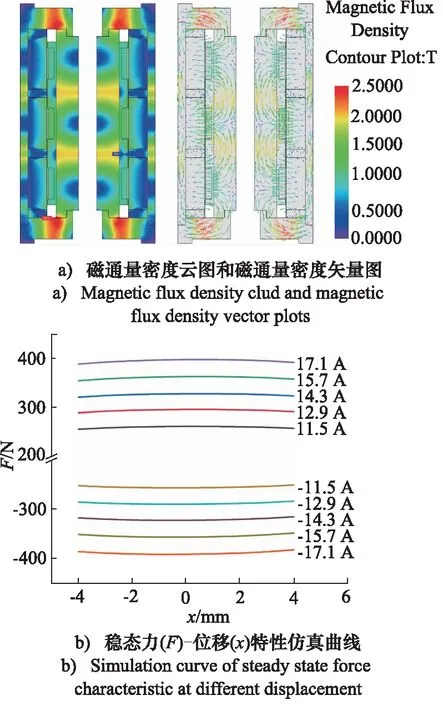

其中,动圈式执行器中永磁体采用性能良好的钕铁硼(NdFeB)材料,端盖、内外磁轭采用导磁性强的1008钢。 线圈支架采用重量轻、强度高的工程塑料,降低了对响应速度的影响,从而保证了执行机构的强度和寿命。永磁体采用Halbach阵列方式[24-26],以增强气隙磁密。通过图2a磁力线向量图和磁场强度云图可知,线圈在运动行程内的磁通分布较为密集且均匀,磁通密度在上下两端盖处与平行于轴向充磁的永磁体的位置的内外磁轭处较大。

图2 动圈式执行器仿真结果Fig.2 Simulation results of MCELA

通过仿真计算得到动圈式执行器的稳态力-位移特性曲线如图2b所示,反映了电磁力与线圈位置和电流大小的关系。随着电流和线圈位置的改变,电磁力随之改变。在同一电流下,电磁力基本趋于稳定,线圈处于行程中点时达到最大,两端略小,这是由于动圈式执行器具有一定的端部效应。当动圈线圈位置发生变化时其电磁力波动范围在16 N左右。电磁力与电流成正比,其比值称为力常数,由磁感应强度与线圈在磁场中的有效长度决定,经过仿真计算力常数大约为24。

作为辅助驱动部件的动铁式执行器具有力密度高、结构紧凑的优势。动铁式执行器中衔铁、外磁轭和导磁环采用导磁性强、成本低的1008钢,永磁体采用钕铁硼(NdFeB)材料,线圈骨架由轻质高强度工程塑料制成。对具有剧烈磁场变化的零件网格进行加密。基于最小磁阻原理,衔铁处于不同位置时所受吸力大小不同。图3a为动铁式执行器分别在无源和有源状态下衔铁处于不同位置的磁路示意图及电磁场分布云图,具体分析如下:

无源状态:图①当衔铁位于执行器底端,在永磁体极化磁场的作用下形成两条磁路,磁路1从下永磁体穿过导磁环进入衔铁,再从衔铁进入下端外壳回到永磁环的磁路为主磁路,路径较短且磁阻较小。磁路2为从上永磁体穿过导磁环进入衔铁,再进入外壳形成的回路。因此磁通在衔铁下端、导磁环和下端外壳分布较为集中。图②衔铁位于行程中点时,两个永磁环形成两条磁路3和4,其磁力线方向相反,衔铁在合磁场的作用下所受合力为0。因此衔铁两端及上下导磁环的磁力线成对称分布。图③中当衔铁运动至执行器顶端时,其永磁环形成的磁路与图①类似,形成磁路5和6,其磁通的分布主要集中在衔铁上端、导磁环和上端外壳。

有源状态:如图④,⑤,⑥,衔铁向目标方向运动时,执行器中主要形成两条磁路,其中磁路8、磁路10、磁路12经过路径与磁路6所述相同;磁路7、磁路9、磁路11经过路径与磁路5所述相同。随着衔铁朝目标方向逐渐靠近, 磁路磁阻不断减小,其所受电磁力逐渐增强,产生一定电磁力所需要的激励电流逐渐减小。随着激励电流的逐渐增大,导致导磁环和衔铁磁饱和严重,执行器产生了附加磁路13。磁路13随着电流的增大而增大,削弱了执行器的输出电磁力。

如图3b所示为动铁式执行器无源及有源(±11A)的力-位移特性曲线,在无源状态下,动铁式执行器的端部保持力为308 N,可大幅度降低保持阶段所需电流;在有源状态下,端部启动力可达111 N。

图3 动铁式执行器仿真结果Fig.3 Simulation results of MIELA

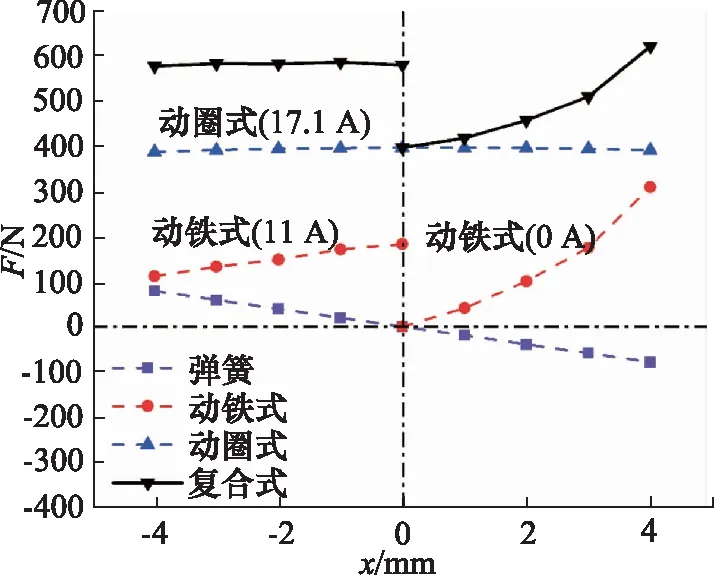

复合式驱动机构中的力特性可综合动圈式执行器、动铁式执行器和弹簧力特性而得,在此基础上采取协同驱动与分段控制策略。前半行程,两执行器线圈均通电,产生高驱动力;后半行程,动铁式执行器停止通电,以降低系统能耗并减缓落座冲击。综上,在协同驱动模式下复合式驱动机构的力特性曲线如图4所示,开启时驱动力可达574.9 N。

图4 复合式驱动机构稳态力-位移特性仿真曲线Fig.4 Simulation curve of steady state force characteristic at different displacement of CELA

1.3 阀体结构设计

喷射装置的阀体结构对实现发动机的大流量喷射需求以及增强缸内预混、提升燃料喷射性能至关重要,提出扰流孔设计方案,并通过仿真验证其有效性。

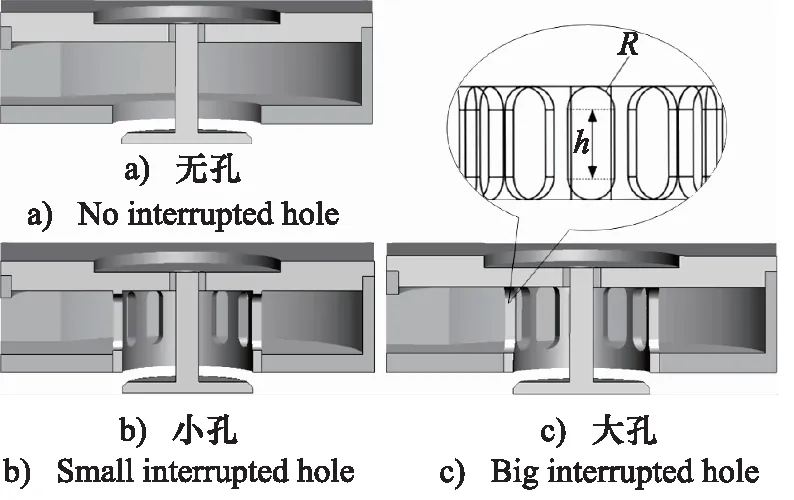

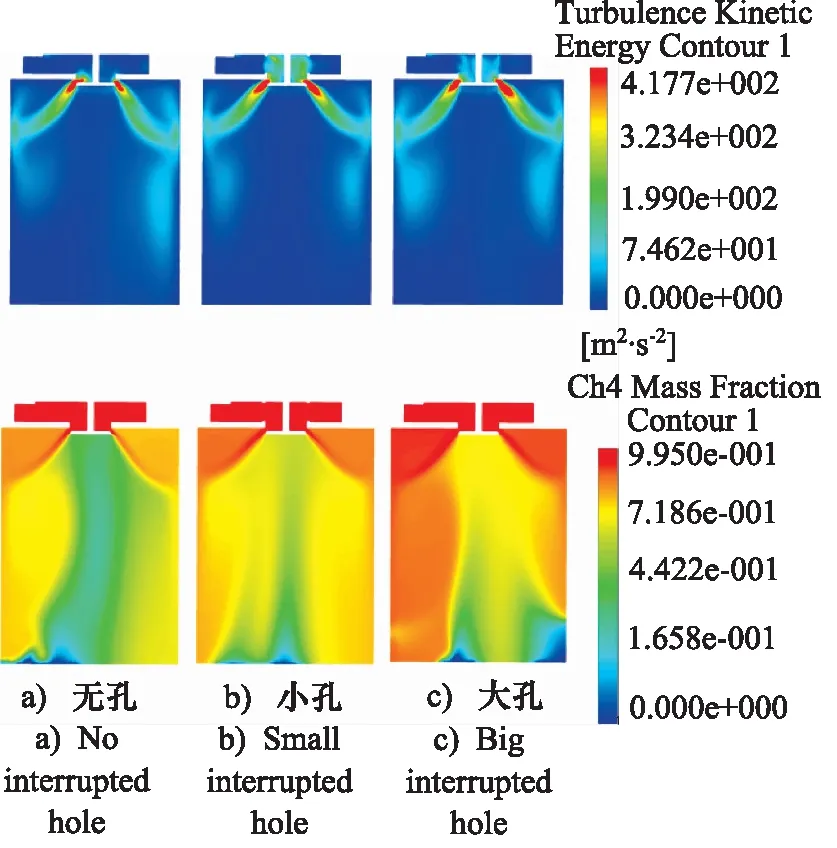

阀体部分针对3种不同结构进行对比分析,分别为无扰流孔、小扰流孔和大扰流孔结构。图5a~图5c分别为无孔、小孔和大孔3种结构的三维示意图。不同尺寸扰流孔的圆心距h(10 mm)相等,半圆直径R(3.5, 2.5 mm)不同。阀体进口尺寸为65 mm×15 mm,出口直径为35 mm。

图5 3种阀体结构示意图Fig.5 Schematic diagram of three kinds of valve bodies

湍动能分布可表征工质运动的剧烈程度,较高的湍动能强度有助于燃料喷入缸内后与空气混合的更加均匀。对比图6a~图6c中可知,3种结构的最高湍动能均出现在阀门端面与出口的间隙处,从平均湍动能强度分布来看,分别可达41.04, 37.14, 42.89 m2/s2。这表明扰流孔的设计具有一定扰流作用,但是较小尺寸的孔会降低阀门流通能力,弱化预混扩散能力。甲烷浓度的分布特性验证了上述结论,其中大扰流孔结构的甲烷浓度最高且分布均匀,可达0.78。

图6 3种阀体结构湍动能强度云图和甲烷浓度云图Fig.6 Variation of turbulent kinetic energy and methane mass distribution of three kinds of valve bodies

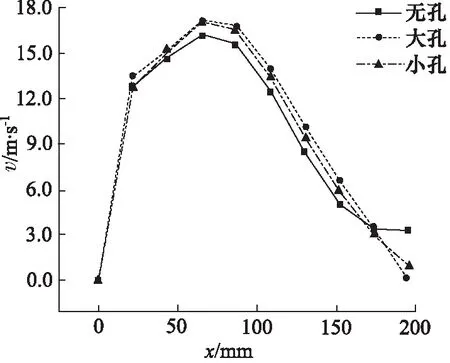

喷射装置出口的速度分布影响燃料的扩散预混性能。图7为3种结构出口下方轴向速度变化曲线。结果显示,3种结构的最高流速均出现在阀门下方65 mm 处,最高流速分别为15.55, 16.54, 16.77 m·s-1,大孔结构流速最高,且65~173 mm范围内大孔结构的轴向扩散速度仍高于另外两种结构。

图7 喷射装置出口中心轴线上的速度(v)变化曲线Fig.7 Flow velocity curve of ejector center axis

气体燃料经喷射装置后将产生较大的压力损失,由于气体流速在阀门下方65~87 mm范围内较为稳定,因此截取喷射装置出口下游75 mm处为滞止压力的有效截面来分析喷射装置的滞止压力损失。据喷射效率定义式(1)、式(2)计算可得无孔、小孔和大孔结构的喷射装置喷射效率,其中马赫数、压力以及喷射装置入口的滞止压力p0,nom均可在Fluent软件中测量得到:

(1)

式中,p0—— 任意截面上的压力

p0,eff—— 有效滞止压力

Ma—— 有效截面上马赫数的质量加权

k—— 等熵指数,空气、甲烷的等熵指数分别为1.4,1.3

定义了基于压力的喷射效率如下[27]:

(2)

计算可得无孔、小孔和大孔结构的喷射装置喷射效率分别为86.35%,86.24%和86.29%,表明无孔结构的喷射效率略高于大孔结构,小孔结构喷射效率最低,但大孔结构喷射装置的湍动能强度、燃料浓度和扩散速度均最高。综上选择大孔结构的喷射装置作为研究对象。

2 喷射装置流量特性分析

基于上述喷射装置的设计,建立对应的CFD仿真模型,进一步分析装置流量特性。对于喷射装置三维模型的网格划分,稳态计算采用非结构网格,网格数量约130万;动态计算采用混合网格,网格数量约400万,燃料入口区域及燃料预喷室结构较为复杂,因此采用非结构网格,其余部分采用结构网格。动网格区域更新方法采用层铺法(layering)。由于模型为对称模型,因此只需对一半模型进行网格划分,在Fluent中设置对称边界即可。稳/动态计算均采用基于压力的分离式求解器(pressure-base),稳态计算中压力和速度耦合应用SIMPLE算法,动态计算则采用PISO算法,压力离散格式采用PRESTO。

2.1 稳态流动特性

根据低速机的热力循环特性分析,选择进口压力范围在0.7~1.0 MPa之间。设置阀门最大升程分别为2,4,6,8 mm,保持出口压力为0.6 MPa不变,分析气体燃料喷射装置在不同进口压力、不同阀门升程下的出流情况。

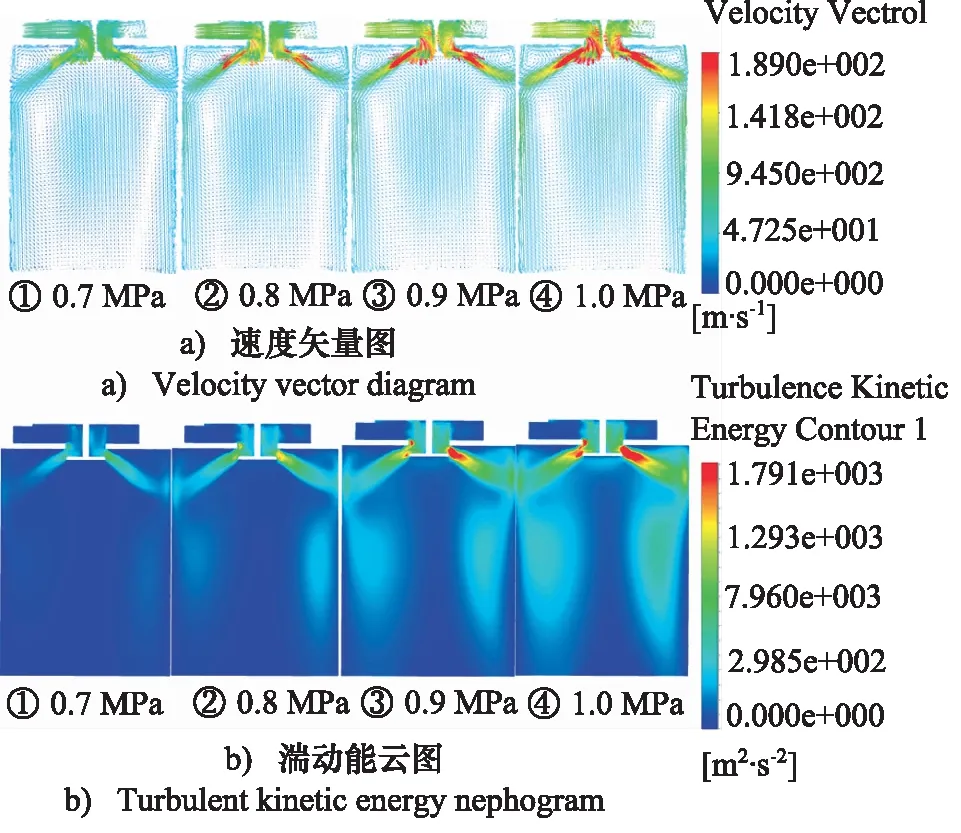

以阀门最大升程8 mm为例,分析喷射装置出口下游的流场变化情况。图8为喷射装置不同进口压力下的速度矢量图和湍动能强度云图。结果表明,随着进口压力的增大,气流扩散速度逐渐增高,阀体及缸内的湍动能强度也随之越大,则湍流运动越剧烈,有助于缸内混合气充分混合。且由于阀门的截流作用,气体流动最高速度及最高湍动能均出现在阀门端面和出口的间隙处。

图8 相同升程稳态仿真结果Fig.8 Steady state simulation results of same lift

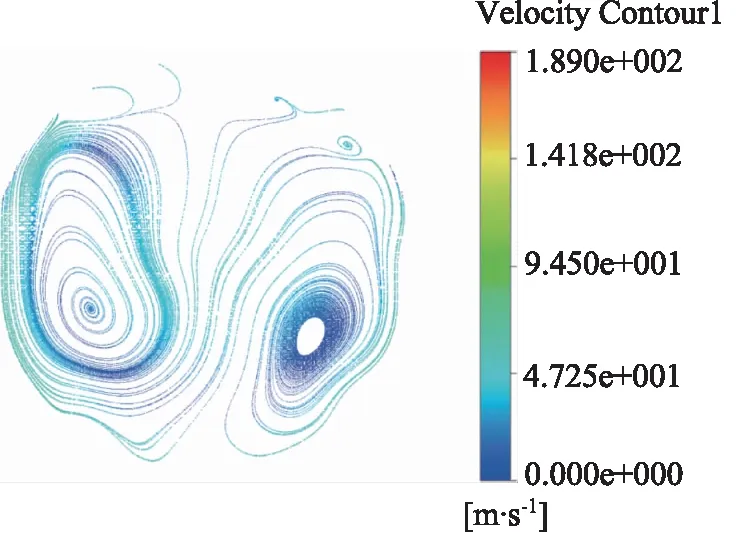

当进口压力为0.8 MPa保持不变时,图9为阀门从开启至最大升程8 mm范围内的速度云图。阀门开启2 mm时流速较低,燃料喷入缸内后又汇聚在阀门下方,在阀门下方和气流汇聚处上方区域形成低压区域,产生涡流。随着阀门的开启流速逐渐增大,气流沿阀门端面向四周扩散。图10为升程8 mm时阀门下方65 mm处的径向截面速度矢量图,较强的气流与缸壁碰撞产生涡流,是缸内混合气混合能量的主要来源。

图9 稳态仿真速度云图Fig.9 Steady state simulation velocity nephogram

图10 8 mm升程阀门下方65 mm处径向截面速度矢量图Fig.10 Radial section velocity vector diagram at 65 mm below 8 mm lift valve

为进一步分析喷射装置出口下游的流场变化情况,对流体的速度及压力变化进行研究。喷射装置出口下方气流的速度和压力分布变化,影响着混合气的混合速度和混合均匀性,因此选取位于阀门下方的端面中心为中心轴线的起始端,分析轴向速度及压力的变化情况。

图11为阀门最大升程6 mm,进口压力0.7 MPa的喷射装置出口下游中心轴线的速度和压力变化曲线图。结果表明,阀门下方65 mm处气流以最高速扩散,在65~87 mm的轴向范围内保持高速稳定扩散,87 mm后因动量扩散作用出流速度逐渐下降。由压力曲线可知,阀门下方出口区域气流保持高压,随着轴向方向的变化,距离阀门173 mm逐渐趋于稳定。

图11 喷射装置中心轴线上的速度(v)和压力(p)变化曲线Fig.11 Flow velocity and pressure variation curve of ejector center axis

综上,得到流量变化曲线如图12所示,喷射装置的质量流量和体积流量均与阀门最大升程和燃料进口压力成正比,随着压力的增大,流量的增大趋势逐渐减缓。

图12 喷射装置质量流量(qm)与体积流量(qv)仿真结果变化曲线Fig.12 Variation curves of mass flow rate and volume flow

2.2 动态流动特性

根据气体燃料喷射装置的运动规律,阀门开启/关闭过渡时间为5 ms,在动圈式执行器和动铁式执行器协同驱动模式下阀门总开启时间分别为12, 18, 24 ms。设置进口压力为0.7 MPa、出口压力0.6 MPa,研究喷射装置的动态流动特性。

图13为阀门总开启时间为12 ms时,喷射装置内部的速度矢量分布随时间的变化关系。在此进口压力下(0.7 MPa)气体流速相对较小,阀门从开启至6 ms最大升程过程中,气流在阀门下方有向中心轴线靠拢的趋势,导致气体在该处形成一定强度的涡流,有利于燃料的扩散预混。6.0~12 ms阀门关闭过程中,气体出流速度逐渐增大且始终沿着出流方向扩散运动,燃料进入缸内动能损失小,有利于混合气的充分混合。

图13 动态仿真速度矢量图Fig.13 Dynamic simulation velocity vector diagram

图14为不同持续期下喷射装置的质量流量以及阀门升程在一个工作循环周期内随时间的变化关系。气体燃料喷射装置在相同持续期的质量流量和阀门升程曲线变化趋势吻合性较高,表明喷射装置具有流动响应迅速的优势,通过控制阀门的位移可以实现对气体喷射的精确控制。分析可知阀门总开启时间为12, 18, 24 ms时的单循环喷射量分别为1.68, 2.86, 4.07 g,循环喷射量与总开启时间成正比例关系。

图14 不同持续期质量流量(qm)和阀门升程(L)随时间变化关系Fig.14 Relationship between mass flow rate(qm) and valve lift (L)with time in different duration

3 试验方法

建立基于DSP控制器的复合式燃气喷射装置试验测控系统。驱动板通过DSP控制器控制输入给执行器电流,同时电流传感器串联进回路采集电流信号。力传感器和位移传感器同样如此。采用以太网实现上位机与DSP控制器的通信,进行数据的收集处理以及控制。试验中采用同一个事件管理器中的2个全比较单元,产生2对互补的 PWM 波,用来分别控制电磁驱动排气门和电动直线负载模拟器,保证了二者工作的同步性和协调性。

针对复合式电磁驱动燃气喷射装置的运动控制采用协同控制策略。其中以动圈式执行器模型作为被控对象,采用逆系统控制方法,以实现任意行程位置的精准运动控制;以动铁式执行器模型作为被控对象,其衔铁跟随运动,采用前馈+PI反馈的电流控制方法,以实现输出力的精确控制。图15为复合式电磁驱动燃气喷射装置动态试验台架图,其中包括上位机、电源、DSP控制器、位移传感器和喷射装置。其中位移传感器固定于动圈式执行器侧边,以测量阀门的动态位移特性。

图15 动态试验台架图Fig.15 Dynamic experimental bench

3.1 稳态结果对比

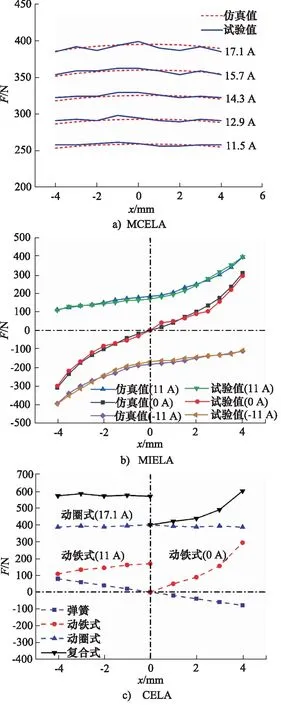

基于上述试验设备,首先对动圈式执行器进行了稳态试验测试,通入不同大小的电流,测量其电磁力特性。图16a显示了动圈式执行器在不同电流下不同位置的电磁力特性的试验值和模拟值,曲线吻合度较好。根据仿真和试验结果可得力常数为24,试验结果和仿真结果最大误差为7.6 N。

图16 稳态力-位移特性试验曲线图Fig.16 Experimental curve of steady state force characteristic at different displacement

与动圈式执行器稳态试验类似,动铁式执行器中通入电流,测得衔铁处于不同位移时的电磁力特性曲线。试验结果及仿真结果如图16b所示,曲线吻合度良好。最终得到如图16c所示的复合式驱动机构的稳态力-位移试验特性曲线,与图4的仿真结果高度吻合。

3.2 动态性能分析

结合上述图15中的动态试验台架装置,图17a为复合式电磁驱动燃气喷射装置的电流和阀门升程曲线图。行程前半段电流为正,阀门加速移动;行程后半段电流为负,阀门运动开始减速。为保证阀门开启时具有高驱动力,动铁式执行器线圈中需先行通入电流至理想驱动状态。由图17a可知动铁式执行器峰值电流可达9.8 A,动圈式执行器峰值电流最高达8.3 A。阀门开启过渡时间可达4.8 ms,稳态位移精度可达±0.02 mm。

图17 复合式驱动模式下的曲线图Fig.17 Curve in cooperative drive mode

改变复合式气体燃料电控喷射装置试验的相关控制参数,可实现持续期和阀门升程的调节,如图17b所示。试验表明在不同持续期和不同升程情况下,阀门运动均能实现灵活控制,保持良好的运动规律。

4 结论

针对本研究提出的一种新型复合式电磁驱动燃气喷射装置,运用有限元分析、仿真计算以及试验研究相结合的方法,对其结构设计和喷流特性等进行了研究。搭建了系统样机,开展了稳/动态性能测试,验证了设计的合理性以及仿真准确性,所得结论如下:

(1) 提出了新型复合式电磁驱动燃气喷射装置的设计方案,具有驱动力高、响应速度快、燃气流量大等优势,且具有端部无源自保持能力,可大幅降低能耗,提高其可靠性和使用寿命;

(2) 针对复合式驱动机构进行了稳态特性分析,其端部无源保持力为229.6 N左右。开启时驱动力高达574.9 N;

(3) 对喷射装置的阀体结构进行了优化设计,通过仿真计算得到喷射装置有扰流孔,且扰流孔半圆直径为3.5 mm,孔间距为10 mm的阀体结构的湍动能强度和燃气喷射效率更高,有利于燃料与空气的充分预混;

(4) 针对喷射装置进行了稳/动态流量特性分析。稳态分析表明,通过对不同阀门升程(2~4 mm)和不同进口压力(0.7~1.0 MPa)16种工况计算表明,喷射流量与阀门升程和进口压力成正比;动态分析表明,通过对不同阀门总开启时间(12,18, 24 ms)的分析发现,同一持续期下的质量流量和阀门升程曲线高度吻合,证明该装置可实现喷射流量的精确控制。