某纯电动汽车白车身弯曲刚度仿真分析

马倩昀, 冯国胜, 贾素梅, 李书利, 靳 豹

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043; 2.长城汽车股份有限公司,河北 保定 071000)

随着汽车技术的不断更新和发展,顾客对汽车各方面安全性能的关注和需求越来越高[1]。而白车身作为整车车身结构设计的基础,其刚度高低是考察这些性能及品质的重要指标[2]。汽车在行使中倘若白车身刚度不足会引起车身变形量过大,造成门窗关闭不严、门锁形变、车门卡死以及玻璃破碎等现象,使得整个车身密封性变差,从而进一步影响车辆声学品质;另一方面如车身刚度设计不合理,当受到外界激励冲击时,可能导致模态频率与外界激励频率重合,发生共振,影响整车动态性能[3]。纯电动汽车弯曲刚度主要受车身下体结构变动(布置电池)的影响[4],为此对纯电动汽车的弯曲刚度进行有限元计算分析。

选取左右前悬弹簧上支点、后方左右悬弹簧上支点作为约束点,选取前后左右座椅位置作为载荷加载点,首先在白车身有限元模型的基础上分别进行约束和力的施加,然后求解白车身弯曲刚度数值,最后选取门槛梁、前段纵梁和后段纵梁作为此次评价刚度结果的测量点进行弯曲刚度结果分析。

1 白车身弯曲刚度分析

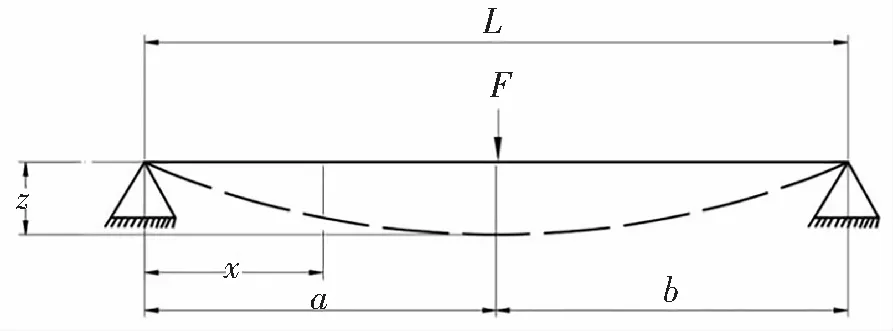

进行白车身弯曲刚度计算时,可以将车身结构简化成如图1所示的均匀简支梁,在梁任意位置处施加集中的作用力F,通过弯曲刚度和垂向弯曲变形量关系式,求解弯曲刚度值。

图1 弯曲刚度简化图

白车身弯曲刚度计算公式为[5-7]

(1)

式中,EI为弯曲刚度;F为施加在简支梁上的集中力;Z为垂向挠度;L为车身前后约束点距离;a、b分别为加载前约束点和后约束点到加载点的位置;x为测量点到前约束点的位置。

为方便计算,一般选择在前后约束中点位置处施加集中载荷,此时

(2)

将式(2)代入式(1)得

(3)

进行弯曲刚度求解时,施加的载荷力并不是单一的,通常弯曲刚度的求解为施加在车身上的总载荷力F与门槛梁或座椅处弯曲变形量的比值。即

(4)

2 白车身弯曲刚度条件的施加

2.1 白车身有限元模型的建立

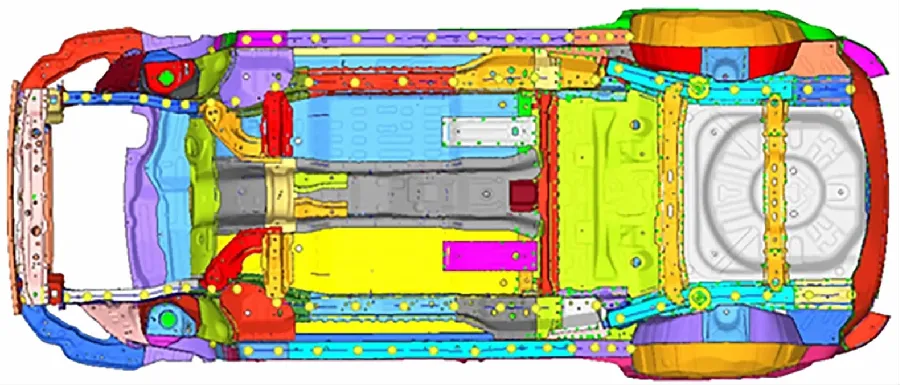

根据车企提供的白车身几何模型,通过一系列的中面抽取、几何清理、网格划分、材料属性定义、1D单元连接等前处理操作建立了白车身有限元模型。白车身有限元模型如图2所示。

图2 白车身有限元模型

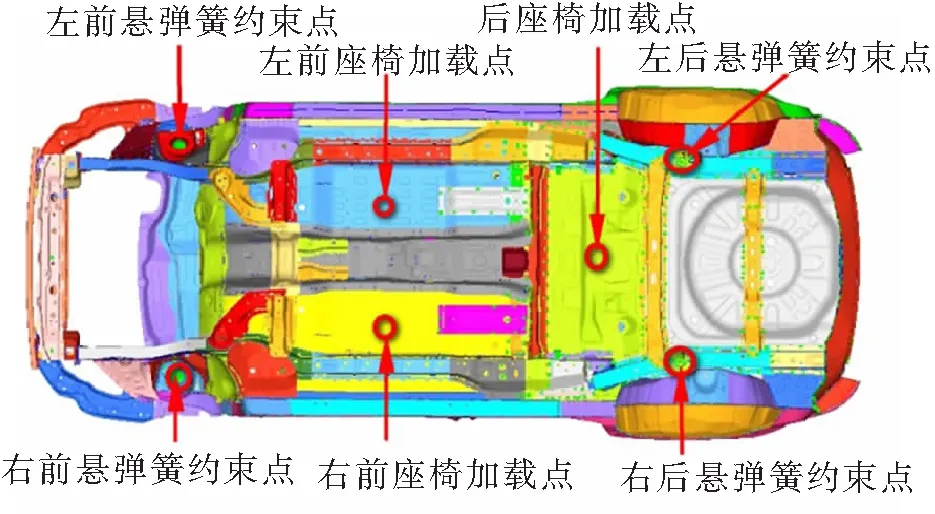

2.2 弯曲刚度约束的施加

对弯曲刚度进行分析时,选取左右前悬弹簧上支点、后方左右悬弹簧上支点作为约束点,载荷加载点选取前后左右座椅位置。如图3所示为白车身弯曲刚度约束点以及加载点示意图。

图3 白车身弯曲刚度约束点以及加载点示意图

车身弯曲刚度分析时,将其看成一根均匀分布的梁,边界条件以及载荷施加情况与简支梁相似,按照实际情况对其进行模拟。前悬与后悬弹簧采用SPC单元类型进行约束模拟,即约束左前悬弹簧X、Y和Z3个方向,约束右前悬弹簧X和Y2个方向,约束左后悬弹簧Y、Z2个方向,约束右后悬弹簧Z方向的平移自由度。

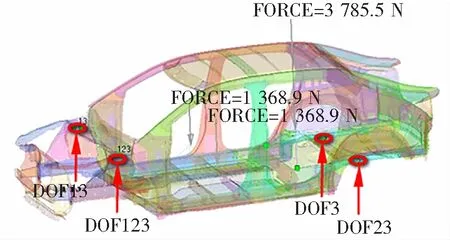

2.3 弯曲刚度载荷力的施加

在座椅安装点处施加集中载荷,施加位置为前排驾驶员中心点支撑处、副驾驶座位中心支撑处及后排座椅中心点支撑处,故可将其等效为简支梁进行载荷力的施加。

进行载荷施加时按满员计算。

成人体重为65 kg,前排座椅质量为12.6 kg,后排座椅质量为19.6 kg,重力加速度为9.8 m/s2,则施加在座椅支撑点处的力为[8]

F1=F2=F3=1.8G

(5)

式中,F1为施加在驾驶员处的集中载荷;F2为施加在副驾驶处的集中载荷;F3为施加在后排座椅处的集中载荷; 1.8为相关系数;G为载荷重力。

将以上数据分别代入式(5)中,得到F1=F2=1 368.9 N,F3=3 785.5 N。

设置完毕后白车身弯曲刚度的边界载荷图如图4所示。约束以及集中力设置完成后,进行弯曲载荷部分创建,将约束和弯曲力进行关联后求解。

图4 白车身弯曲刚度的边界载荷图

3 弯曲刚度结果计算

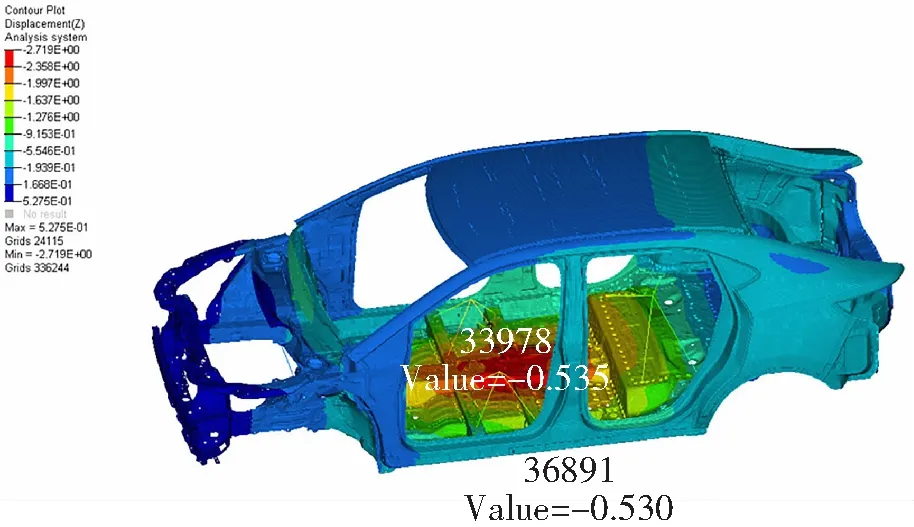

弯曲刚度求解时,弯曲变形量位置为加载点在车身纵梁处的投影。投影在左纵梁处的节点编号为36891,投影在右纵梁处的节点编号为33978。位移变形量如图5所示。弯曲变形量为节点36891和节点33978在垂直方向的位移平均值,则弯曲变形量为

图5 弯曲刚度位移变形图

(6)

式中,δ为弯曲变形;d1、d2分别为左右两侧纵梁处Z向位移。

由图5可知,由于车辆属于左右对称,因此在弯曲状态下计算出的在Z轴处左右2个方向的形变量基本相同。单元节点36891处Z向位移d=-0.530 mm,单元节点33978处的Z向位移d=-0.535 mm,通过式(6)计算得到δ=0.532 5 mm,将δ值代入公式(4)进行求解,得到车身弯曲刚度值12 250 N/mm,大于车企提供的弯曲刚度目标值9 500 N/mm,满足设计要求。

4 白车身弯曲刚度结果分析

选取白车身门槛梁、前段纵梁和后段纵梁作为此次评价刚度结果的测量点,间距为0~200 mm。因汽车结构左右对称,进行测量点选取时,选取一侧进行标点,另一侧采取对称方式选取,但由于网格并非对称,对称后还需对节点单元进行调整,选取完毕后测量点如图6所示。

图6 白车身刚度测量点

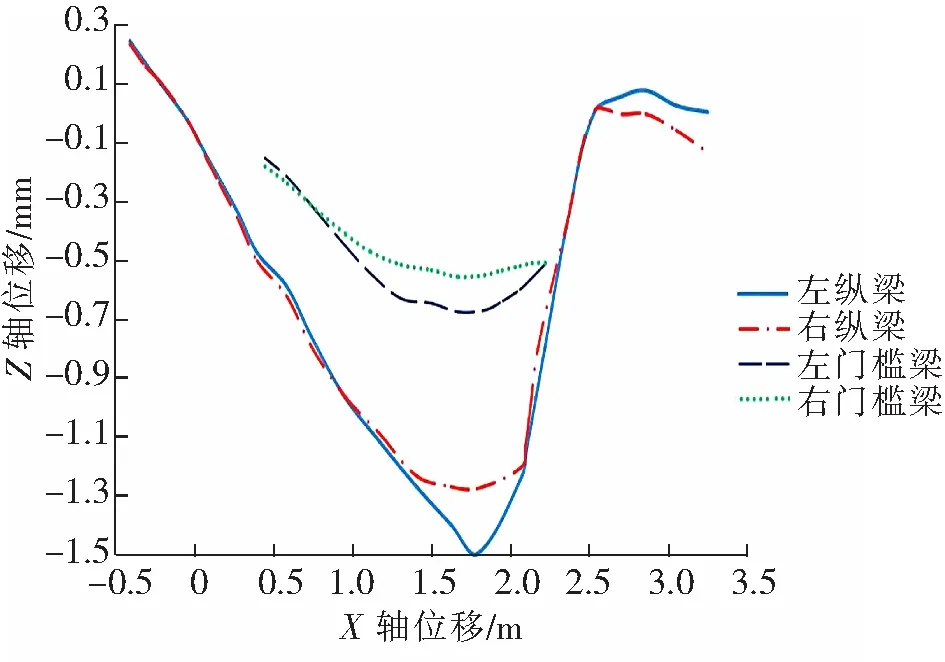

提交计算可得汽车车身结构在弯曲工况下观测点Z轴处的位移变形量,根据观测点处的弯曲位移变形量的数据可绘制出汽车车身弯曲位移变化曲线,如图7所示。

图7 白车身弯曲位移变化图

由图7可知,纵梁变形曲线和门槛梁变形曲线走势平稳线型光滑连续,并无任何突变和抖动现象,说明白车身弯曲刚度分布合理,满足实际要求。当左右纵梁或左右门槛梁曲线应完全重合时更能说明弯曲刚度分布状态。通过观察发现,弯曲刚度左右纵梁位移形变曲线或左右门槛梁位移形变曲线两两并非完全重合,是由于在有限元处理时网格划分不对称导致,与理想状态发生偏差,使得左右两端单元节点发生偏移,施加在节点处的载荷力因此也不对称,从而产生的位移变形不同。

5 结论

在建立的白车身有限元模型基础上,基于弯曲刚度理论基础分别对白车身约束设置和载荷的施加进行了详细介绍,并对白车身弯曲刚度进行求解计算,得到白车身弯曲刚度。结果表明,弯曲刚度值大于车企提供的目标值9 500 N/mm;最后进行白车身刚度结果分析,选取左右纵梁和左右门槛梁为观测点,得到弯曲刚度位移变形曲线,弯曲刚度位移变形曲线平稳光滑,不存在突变抖动现象,曲线变化连续一致,从而可以说明白车身刚度分布的合理性。该仿真为车身的改进设计提供了重要参考。