600MW电站锅炉高温过热器管失效分析

国家电投集团河南电力有限公司开封发电分公司 海云飞 曹艳萍 华润电力(锡林郭勒)有限公司 唐艳志

TP347H 钢作为一种高碳含铌型奥氏体耐热钢,是ASME 标准中的成熟钢号,GB/T5310-2017《高压锅炉用无缝钢管》对应钢号07Cr18Ni11Nb。与其他300系奥氏体钢(TP304、TP321H 和TP316H 等)相比,TP347H 钢具有更高的许用应力以及更高的蠕变断裂强度。20世纪80年代初我国开始引进美国燃烧工程公司300MW 和600MW 机组汽包锅炉制造技术,在锅炉受热面高温段首次使用TP347H 钢。鉴于TP347H 钢优良的综合性能,目前己被广泛用于超(超)临界机组过热器、再热器以及屏式过热器的高温段等高温高压部件。GB/T5310-2017《高压锅炉用无缝钢管》要求进行固溶处理:热轧(挤压、扩)钢管固溶温度不低于1050℃,冷拔(轧)钢管固溶温度不低于1100℃,急冷,奥氏体晶粒度级别4~7级。

某600MW 超临界机组锅炉为DG1900/25.4-Ⅱ1型超临界参数变压直流本生炉,一次再热、单炉膛、尾部双烟道、采用挡板调节再热汽温、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π 型锅炉。高温过热器蛇形管屏位于折焰角上部,顺流布置,沿炉宽方向布置了31屏,管排横向节距S1=609.6mm,管子纵向节距S2=57mm,每屏由20根管子并联绕制而成,入口、出口端上部最外圈管为Φ50.8mm×7/9mm,其余为Φ45mm×7/8.5mm,材料为T91;其余炉内受热面管子材质均为TP347H,最外圈管子规格为Φ50.8mm×10/9mm,其余为Φ45mm×8.5mm。

2021年9 月,在正常运行期间锅炉高温过热器发生了爆管,机组累积运行8.4万小时。高温过热器爆管处为炉左数第8屏后数第2根距顶棚约7m处,见图1所示。爆管处钢管材质TP347H、规格Φ45mm×8.5mm。

图1 高温过热器管排结构及爆管部位示意

1 检查情况

1.1 宏观检查

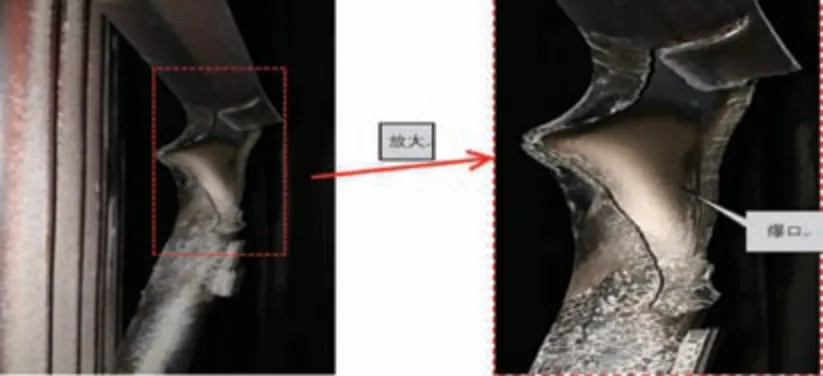

宏观爆口形貌见图2。高温过热器炉左数第8屏后数第2根(以下简称8-2)爆口形态为开天窗式,爆口边缘未见明显减薄,为典型的厚唇开裂;从滑动块相对位置看,爆口位于管子侧面的迎烟侧。爆口管段内壁存在密集的纵向沟槽现象,且沿纵向较为平直。爆口及附近管段外壁存在蒸汽冲刷特征,未见纵向沟槽,见图3。

图2 现场高温过热器爆口宏观形貌

图3 实验室爆口宏观形貌

现场对爆口管圈TP347H 管材采用游标卡尺进行胀粗测量,检测部位及检测结果见表1所示,其中每个检测部位垂直测量两个数据。检测结果表明:爆口管不同区域均出现了胀粗现象,且越靠近爆口处胀粗越明显;爆口管段上游紧邻的跨焊缝后TP347H 管未见明显胀粗;测量结果为负值区域实际管径与设计管径存在一定偏差。

表1 测量结果

1.2 成分分析

采用Niton XL3t980合金分析仪依据DL/T 991-2006《电力设备金属光谱分析技术导则》对爆口管段、爆口上游相邻跨焊缝管段进行主要合金元素含量检测,检测结果见表2。检测结果符合标准要求。

表2 成分检测结果(wt%)

1.3 硬度检测

在爆口张口最大处、爆口下游约1m 处、爆口上游跨焊缝管段处的分别去横截面试样,在横截面中心区域使用Wilson BH3000布氏硬度计依据GB/T231.1-2018《金属材料 布氏硬度试验 第1部分:试验方法》进行布氏硬度检测(载荷187.5kgf,2.5mm 钢球),检测位置及检测结果如下:爆口张口最大处195,爆口下游约1m 处174、171、167,爆口上游跨焊缝管段161、164、156,ASME TP347H ≤192。从检测结果可看出:爆口张口最大处硬度高于标准上限;所检测其他部位硬度符合标准要求,爆口下游约1m 硬度明显高于爆口上游跨焊缝管段。

1.4 金相组织分析

对爆口张口最大处、爆口下游约1m 处、爆口上游跨焊缝管段处的横截面中心区域磨抛后,侵蚀剂为三氯化铁盐酸水溶液,使用Leica DMi8C 金相显微镜并依据DL/T884-2019《火电厂金相检验与评定技术导则》、GB/T6394-2017《金属平均晶粒度测定方法》进行组织分析和晶粒度级别评定。爆口张口最大处:抛光态下爆口边缘外壁、爆口断面存在大量微裂纹及蠕变裂纹,见图4、图5。爆口内壁存在沟槽状开口,见图6、图7。侵蚀后发现晶粒度级别9.5级,晶界、晶内存在大量σ 析出相,见图8。爆口上游跨焊缝管段处(爆口上游约1.5米处,与爆口非同一根管段):晶粒度级别6.5级,金相组织为奥氏体,见图9。

图4 抛光态爆口断面微裂纹

图5 侵蚀态爆口断面微裂纹

图6 抛光态内壁沟槽

图7 侵蚀态内壁沟槽

图8 爆口壁厚中间区域

图9 爆口上游跨焊缝管段壁厚中心区域

2 分析与讨论

2.1 宏观失效特征及现场检查情况

高温过热器的爆口为开天窗式爆口,典型的厚唇开裂,为脆性断裂失效特征。通过测量,发现爆口及爆口附近的管段存在管径胀粗特征,表明爆口管段已出现了明显的蠕变损伤。现场对同一根管圈的蠕变应变量进行检测,表明爆口管段存在较明显的管径胀粗。而距离爆口仅约1m 处的上游跨焊缝管段未出现胀粗现象,表明仅局部管段出现了管径胀粗变化。按照DL/T438-2016《火力发电厂金属技术监督规程》9.3.19 c)要求:奥氏体耐热钢管子蠕变应变大于4.5%需进行换管处理。高温过热器发生爆管的钢管出现明显的胀粗,并未超过标准的要求,因此可看出仅依靠管径测量具有一定的局限性。

锅炉高温过热器进口集箱特点,节流孔设置在进口集箱,现场对高温过热器进口集箱进行了内窥镜检查,未发现异物。爆管后对高温过热器所有底部弯头进行氧化皮堆积检测,未发现氧化皮堆积现象。现场高温过热器管排开展蠕变应变量测量普查,每层间隔2米、共六层。通过检查发现:高温过热器左数第25屏外数第20根弯头出口侧直段管存在轻微胀粗现象,实测管径45.50mm。金相检测结果表明晶粒度8.5级,见图10。

图10 晶粒度8.5级

2.2 理化试验结果分析

爆口管段合金成分符合标准要求,不存在错用材料;爆口张口最大处硬度高于标准上限,主要与组织中大量析出相的析出强化有关,与爆管后的剧烈变形强化也有一定关系;爆口处、爆口管段晶粒度级别不符合标准要求,同时存在大量σ 相析出。作为对比的爆口上游跨焊缝管段金相组织未见异常;扩大检查的管径出现胀粗的管,晶粒度级别不符合标准要求。

2.3 综合分析

包括受热面内弯头处堆积的氧化皮、节流孔及受热面管内的异物往往是导致锅炉受热面过热及爆管的直接原因。采用内窥镜检查、氧化皮堆积检测等方式,排除了异物堵塞导致爆管的可能性。调取锅炉历史壁温曲线,从2014年至今此锅炉未出现明显超温情况。根据锅炉受热面选材特点结合以往过热爆管的部位,如果高温过热器因氧化皮堆积或异物堵塞发生超温爆管,将发生于紧邻T91/TP347H异种钢接头上方的T91母材。基于此,排除因受热面运行超温导致爆管的可能性。

TP347H 奥氏体耐热钢由于具有良好的抗高温氧化性能、蠕变性能、抗晶间腐蚀性能,且焊接及冷热加工性能优良,己被广泛地应用到电厂的维修及国内超临界大容量电站锅炉的制造,DL/T715-2015《火力发电厂金属材料选用导则》推荐应用于烟气侧壁温≤670℃受热面。奥氏体不锈钢其室温下主要为奥氏体组织,在加热或冷却过程中均不发生固态相变,因此不能直接通过热处理改变其晶粒,必须在制造过程中利用冷变形或冷变形后的再结晶来细化。对于正常工艺生产的TP347H 奥氏体不锈钢管,GB/T5310-2017《高压锅炉用无缝钢管》对其晶粒度级别有明确的规定,即4~7级。

文献[1]报道随着时效时间的增加,TP347H 耐热钢基体中奥氏体晶粒尺寸无明显变化。文献[2]报道晶粒越细、晶界越多,越容易形成σ 相,其本身的脆性和所处位置决定了它是发生服役早期失效的最薄弱环节。σ 脆性相的产生是导致管样塑性下降及室温硬度升高的主要原因,σ 相存在的温度范围通常在520℃~820℃之间,含Cr 量愈高的不锈钢,形成的σ 相愈多。

σ 相通常在晶界上析出,尤其在三叉晶界处,在很长时间的服役后也会在晶内析出。按照传统金属学理论,晶粒越细,越容易析出σ 相,同时越易产生高温蠕变损伤。对于TP347H 管材内壁的纵向沟槽是塑性下降及蠕变损伤重要特征。文献[3]中超临界锅炉高温过热器用TP347H 奥氏体不锈钢管爆管案例,均发生在累计运行5万小时,爆管情况与本案例类似,奥氏体不锈钢管存在晶粒度过细的问题。

综上,高温过热器TP347H 材质奥氏体不锈钢管爆管机理为高温蠕变;奥氏体晶粒度作为TP347H 关键性能参数,制造过程中与标准要求产生偏差,晶粒过于细小,促进了σ 相在晶界大量析出,高温蠕变性能下降,在温度、内压因素共同作用下,壁温水平高的部位发生爆管失效;通过对比,发现管径发生胀粗(不超标)的管材存在晶粒度超标的情况,通过管径测量可以进行快速初步筛查。处于不同壁温处管材,管径测量存在局限性,对于壁温水平较低的区域存在漏检风险。因此,对于已发生爆管的在役机组,奥氏体不锈钢晶粒度超标缺陷的快速有效筛查手段亟待研究。