分层充填开采煤层瓦斯运移方式及涌出规律研究*

梁 冰,尚 旭,孙维吉

(1.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000;2.辽宁工程技术大学 矿业学院,辽宁 阜新 123000)

0 引言

分层充填开采是1种有效解决厚煤层三下压煤问题的重要技术手段。使用此方法采煤时,将厚煤层划分为若干分层,按照上行或者下行的开采次序,并逐步对采空区进行充填,最终实现全煤层开采[1]。分层充填开采是充填开采和分层开采相结合的产物,前人对采煤过程中煤层瓦斯的运移和涌出情况进行了大量研究。

李宗翔[2]对厚煤层分层开采与综放开采的瓦斯涌出量进行对比分析,指出厚煤层开采时,采用分层开采的工作面绝对瓦斯涌出量远高于综放开采的2~4倍;张延博等[3]基于数值模拟的结果进行了瓦斯富集区域的判定,分析了中大槽上分层开采瓦斯运移规律;周廷扬等[4]通过对白芨沟矿2621区段2621首分层回采工作面回采期间瓦斯综合治理的研究,形成了适合高瓦斯厚煤层分层开采的瓦斯综合治理关键技术体系;孙维吉[5],梁冰等[6-8]根据瓦斯渗流和煤岩体变形相互作用机理,综合考虑裂隙瓦斯渗流、煤岩体变形和微孔隙吸附瓦斯的解吸-扩散等过程,建立煤层瓦斯渗流耦合模型;刘彦青[9]在考虑工作面推进速度影响下,通过引入移动坐标系和采动作用下工作面前方煤层渗透率分布模型,构建了动态推采期间工作面煤壁多组分瓦斯涌出数值计算模型,并对回采工作面煤壁瓦斯涌出量进行了模拟计算。

尽管前人对工作面掘进过程中煤层瓦斯的涌出规律做了大量研究,但相较其他开采模式,分层充填开采仍有许多问题需要解决。首先,分层充填开采工艺较为复杂,开采过程中瓦斯的涌出来源与综放开采不同;其次,采空区内充填材料凝固形成的充填体自身性质尚不明确,充填体是不是多孔介质,内部是否存在瓦斯运移,充填体会对煤体瓦斯涌出造成怎样的影响等问题均不明确。鉴于此,在充分考虑充填体对煤层瓦斯运移影响的基础上,通过数值模拟的方法探究分层充填开采动态模式下,煤层瓦斯的压力分布规律、渗流场分布规律以及工作面绝对瓦斯涌出规律。

1 工况背景

1.1 回采工作面概况

高河煤矿E1302工作面宽度230 m,推进长度60 m,煤层平均厚度6.4 m,煤层埋藏深度408.29~437.6 m。探测显示充填面未发现陷落柱和断层,且无煤与瓦斯突出危险性,属不易自燃煤层。由于3号煤直接顶泥岩坚固性系数较高,泥岩层完整性更好,根据矿井的实际情况,开采时将煤层分为2层,采用下行的顺序进行开采。

1.2 矿井瓦斯涌出来源

煤层开采过程中,采煤工作面瓦斯涌出来源通常包括3部分:工作面煤壁瓦斯涌出、采落煤瓦斯涌出、采空区瓦斯涌出。采空区瓦斯涌出又包括回采丢煤、围岩和邻近层瓦斯涌出,三者混合并随漏风涌入工作面。与分层开采法不同,使用分层充填法采煤时,采空区会注入膏体充填材料,所以采空区内没有遗煤,且充填材料凝固后形成的充填体具有一定强度,对采空区围岩具有支撑作用,所以采空区不存在因垮落带和断裂带漏风而涌入的瓦斯,另外,使用分层充填法开采时,下分层煤体作为采煤直接工作面,赋存在煤层中的瓦斯会从中解吸,并沿着煤的裂隙及孔隙向工作面涌入,因此,相较于垮落式采煤法,使用分层充填法采煤时,下分层煤体是瓦斯涌出的直接来源之一。

综上可知,使用分层充填法采煤时,瓦斯涌出来源主要分为3部分:工作面煤壁瓦斯涌出、采落煤瓦斯涌出、下分层煤体瓦斯涌出。这3部分瓦斯涌出的多少除取决于煤层本身瓦斯含量外,还与开采方式、开采强度密切相关。

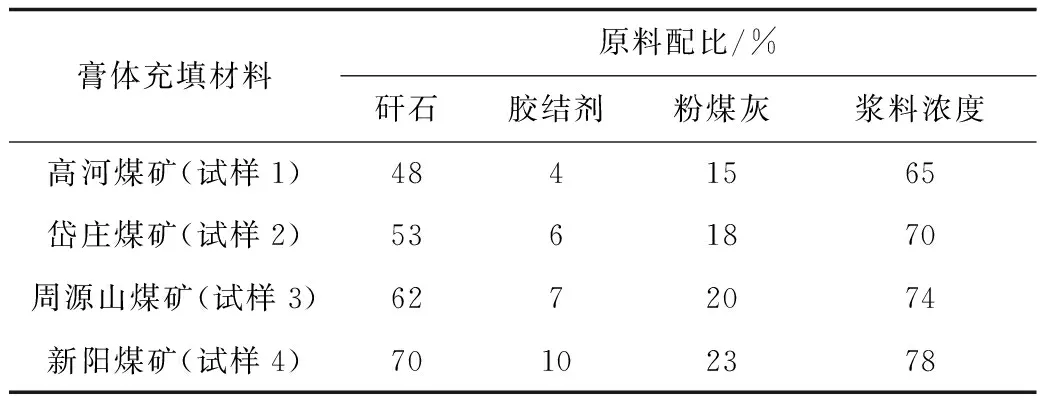

2 充填体渗透率测试

为探究充填体内部是否存在瓦斯运移现象,需要对充填体的渗透率进行测试。渗透率是指在一定压差下,岩石允许流体通过的能力,是表征土或岩石本身传导液体能力的参数。膏体充填材料种类繁多,不同原料及配比的膏体充填材料凝固后表现的物理学性质不同。对于矸石膏体充填材料,通常浆料浓度在74%~78%、胶凝剂含量5%~7%时性能表现最佳[10-12]。其中浆料包含煤矸石和粉煤灰等,煤矸石约占膏体总量的53%,粉煤灰约占膏体总量的20%。为使研究具有普适性,选取4种矿上的矸石膏体充填材料进行参数测试[13-15],对应原料及配比见表1。

表1 充填材料配比Table 1 Proportioning ratios of filling materials

为探究煤体及充填体内部的瓦斯运移规律,需分别对煤体试样和充填体试样进行渗透率测试,实验设备如图1所示。

图1 渗透率测试装置Fig.1 Measuring device of permeability

图1所示实验装置为辽宁工程技术大学渗流力学实验室自主研制的解吸-应力-渗流煤体变形试验装置,该试验仪器装置系统包含应力加载系统、气体孔隙压力加载系统、流量监测系统3部分。试验前将煤体以及表1中4种配比的膏体充填材料凝结形成的充填体统一加工成50 mm×50 mm×100 mm的试件,根据高河煤矿E1302工作面测得的现场数据,调整轴压为10.375 MPa,围压为4 MPa,孔隙压力取0.32 MPa,分别对煤样和4种不同配比充填体试样的渗透率测定,试验结果见表2。其中试样1为E1302工作面采空区充填所使用的充填体。

表2 煤体和充填体渗透率Table 2 Permeability of coal body and filling body

由试验结果可知,在井下煤层瓦斯压力为0.32 MPa的条件下,煤体的渗透率为0.015 md。4种不同配比的矸石膏体充填材料凝固形成的充填体试样,其渗透率均远大于煤体。其中高河煤矿E1302工作面采空区所使用的充填体渗透率大小为0.13 md,约为煤体的10倍。说明采空区的充填体内部存在瓦斯运移通道,且相较于煤体,充填体更易于瓦斯渗流。

3 瓦斯渗流规律数值模拟

开采过程中瓦斯的异常涌出,是导致瓦斯事故产生的主要原因。一般情况下,瓦斯事故的发生都具有时间短、危害大的特点,事故一旦发生就会造成严重的后果。而瓦斯实时监测系统只能监测当下瓦斯量,不能提前预测瓦斯涌出量,因此,通过数值模拟手段,实现开采过程中井下瓦斯涌出量的预测对煤矿安全开采具有非常重要的意义。

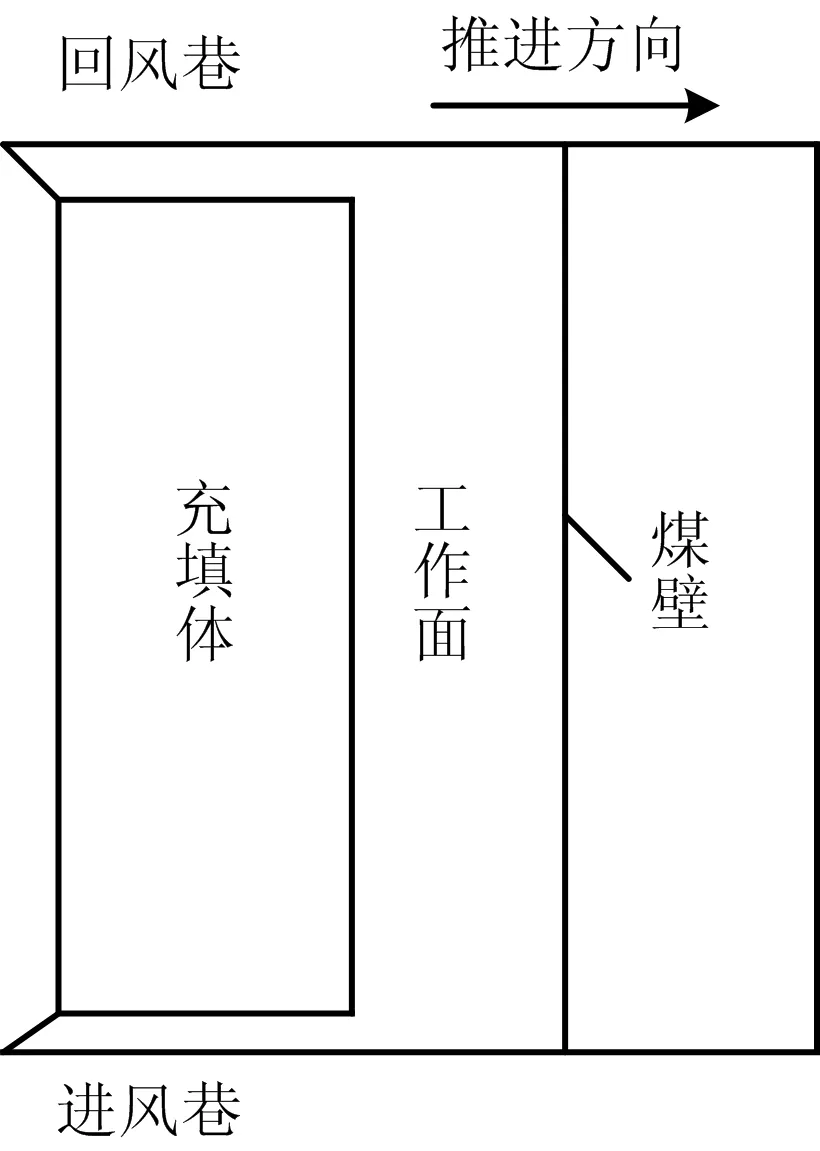

3.1 几何模型

根据实际工况,在数值模拟中建立几何模型如图2~3所示。煤层分布上,工作面宽度为230 m,工作面推进长度为60 m,上、下煤层厚度均为3.2 m。煤层工作面尺寸为:230 m×10 m×3.2 m(长×宽×高),工作面巷道宽5 m;根据煤矿实际生产情况,工作面的平均推进速度为2 m/d。开采过程中随着工作面的不断推进,上分层煤体逐渐减少,对应采空区注入膏体充填材料,以“采煤—充填”2班1循环方式直至上分层煤体开采完成。

图2 模型整体Fig.2 Overall diagram of model

图3 模型俯视Fig.3 Top view of model

3.2 基本假设

为研究分层充填法采煤时下分层煤体和充填体内部的瓦斯涌出规律,采用COMSOL Multiphysics数值模拟软件,在考虑井下煤层及充填体初始温度的情况下,对煤层瓦斯渗流过程进行模拟。建立数学方程之前,结合研究的具体内容对模型做出如下假设:

1)含瓦斯煤是均质的且是各向同性的弹性体。

2)瓦斯在煤层中的流动符合达西定律。

3)煤体在受力加载的过程中属于小变形,煤体处于压密阶段和线弹性阶段,遵循广义胡克定律。

4)煤层和瓦斯气体之间处于热平衡状态,即任意时刻瓦斯气体和煤层温度相同。

5)煤对煤层气的吸附作用遵守Langmuir吸附方程。

6)孔隙介质中的气体为理想气体,其动力黏滞系数为常数。

模型边界为:煤体内部瓦斯初始压力为0.32 MPa,充填体内部初始瓦斯压力与工作面瓦斯压力一致,均为0.1 MPa。充填体初始温度为42 ℃,煤层初始温度为20 ℃。

3.3 模型控制方程

模型三场控制方程的设定如下所示:

1)应力场控制方程[16]如式(1):

(1)

式中:G为剪切模量,Pa;ui,jj和uj,ji为位移分量;υ为煤的泊松比;α为Biot系数;β为煤体热膨胀系数,K-1;T为温度,K;K为煤体的体积模量,Pa;P是游离瓦斯压力,Pa;εi,j是应变张量分量;Fi为体积力,N/m3。

2)渗流场控制方程[16]如式(2):

(2)

式中:a为单位质量煤在参考压力下的极限吸附量,m3/t;b为煤的吸附平衡常数,MPa-1;P为瓦斯压力,Pa;ρs为煤体的密度,kg/m3;Mg为气体分子摩尔质量,mol;R是普适气体常数,J/(mol·K);φ为孔隙率;k为渗透率,m2;μ是气体的黏滞系数,Pas。

3)温度场控制方程[17]如式(3):

(3)

式中:ρs为煤岩体密度,kg/m3;εv为煤岩应变;η为煤体导热系数,W/(mK);qv为煤解吸瓦斯的微分热能;Cv为煤体骨架热容,J/(kg·K);λ为第一拉梅常数;T0为初始温度,K;Vm为瓦斯吸附量,cm3/g。

4)叉耦合方程

煤岩体孔隙率如式(4):

(4)

煤岩体渗透率如式(5):

(5)

式中:K为煤体体积模量,Pa;k0为初始渗透率,m2;φ0为煤的初始孔隙度。

4 煤层瓦斯运移方式涌出规律

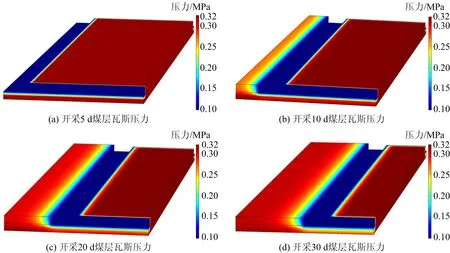

4.1 瓦斯压力分布规律

在COMSOL Multiphysics数值模拟软件中导入模型的三场控制方程、模型边界条件,计算得到分层充填开采30 d内,煤层及充填体内部瓦斯压力变化如图4所示。

图4 煤层瓦斯压力随开采时间的变化Fig.4 Variation of coal seam gas pressure with mining time

由图4可知,使用分层充填法采煤时,工作面煤壁和下分层煤体都会向工作面涌出瓦斯。观察开采过程中煤层瓦斯的运移方式可知,部分下分层煤体解吸产生的瓦斯会在压差的作用下直接涌入工作面。而充填体渗透率较高,其内部结构允许瓦斯流动,因此,另外一部分瓦斯在压差的作用下以充填体为媒介向工作面及巷道涌入。

观察工作面掘进过程中煤层瓦斯压力随时间的变化情况可知,瓦斯压力的影响范围随着时间的推移不断延伸,下分层煤体内部瓦斯压力随开采时间的延长下降显著。开采初期,煤层初始瓦斯压力为0.32 MPa,远大于工作面及巷道瓦斯压力,煤层内部瓦斯在压差的作用下不断向工作面涌入。开采30 d后,工作面正下方煤层瓦斯压力影响范围达3.2 m,煤层最大瓦斯压力为0.26 MPa,相比煤层初始压力同比下降了18.75%。上分层煤体在工作面推进方向瓦斯压力影响范围为4 m,虽然靠近煤层工作面部分的煤体瓦斯压力略有下降,但上分层煤体整体瓦斯压力未发生明显变化。

4.2 瓦斯渗流场分布规律

为探究分层充填开采过程中煤层瓦斯渗流场的变化规律,在工作面的中心位置做切面图,得到分层充填开采30 d内煤层瓦斯渗流速度的变化情况如图5所示。

图5 煤层瓦斯渗流速度随开采的时间变化Fig.5 Variation of gas seepage velocity in coal seam with mining time

由图5可知,煤层最大瓦斯渗流速度随着时间的推移先升高后下降。观察开采30 d内煤层瓦斯渗流速度的变化规律可知,越靠近工作面,瓦斯渗流速度越大,瓦斯最大渗流速度始终位于充填体、工作面、下分层煤体交界处。

4.3 煤层瓦斯涌出量计算

通过对分层充填开采过程煤层瓦斯涌出来源的分析可知,使用分层充填法采煤时,下分层煤体也是煤层瓦斯涌出的直接来源之一。所以计算分层充填开采过程中工作面的绝对瓦斯涌出量时,除考虑工作面煤壁瓦斯涌出外,还需要考虑下分层煤体对瓦斯涌出量的影响。绝对瓦斯涌出量是指采煤过程中单位时间内涌出的瓦斯体积,但煤层开采的不同时刻,煤壁瓦斯的涌出速度是不断变化的。因此,使用开采过程中某一时间的瓦斯渗流速度代替绝对瓦斯涌出量并不准确。所以通过对面积积分的方法计算工作面煤壁和下分层煤体的瓦斯涌出总量,再用单日瓦斯涌出量除以开采时间,得到开采过程中工作面煤壁和下分层煤体绝对瓦斯涌出量的平均值,计算方法如式(6):

(6)

式(6)中Q1计算如式(7):

(7)

式中:Q为绝对瓦斯涌出量,m3/min;Q1是单日煤体的瓦斯涌出总量,m3;t为开采时间,min;U为达西速度,m/s;A为下分层煤体和巷道总面积,m2。

计算结果如图6所示。

图6 煤层绝对瓦斯涌出量变化Fig.6 Change in absolute gas emission rate of coal seam

观察图6可知,煤层开采初期,工作面绝对瓦斯涌出量为3.4 m3/min,随着开采的进行,工作面绝对瓦斯涌出量呈波动式下降。开采30 d后,工作面绝对瓦斯涌出量大小为3.26 m3/min,比开采初期降低了4.03%。造成这种现象的主要原因是:开采初期,煤层内部瓦斯压力较大,瓦斯涌出明显,随着开采的进行,煤层内部瓦斯压力降低,内外压差逐渐减少,瓦斯渗流速度降低。且随着开采时间的延长,煤层整体可解吸瓦斯含量逐渐降低,煤层绝对瓦斯涌出量随开采时间的推移逐渐降低。

5 结论

1)对常见的矸石膏体充填材料凝固形成的充填体进行渗透率测试,测试结果表明:充填体内部结构允许瓦斯流动,其渗透率远高于煤体。使用分层充填法采煤过程中,下分层煤体中的瓦斯会以充填体为媒介向工作面涌入。

2)使用分层充填法采煤过程中,煤层最大瓦斯渗流速度随着时间的推移先升高后下降。越靠近工作面,瓦斯渗流速度越大,煤层瓦斯最大渗流速度始终位于充填体、工作面、下分层煤体交界处。

3)使用分层充填法采煤时,煤层整体瓦斯压力随开采时间的延长呈下降趋势。开采30 d后,工作面正下方煤层受瓦斯压力影响范围达3.2 m,最大瓦斯压力为0.26 MPa,相比煤层开采前下降了18.75%。通过面积积分的方法对工作面绝对瓦斯涌出量进行计算,结果显示:使用分层充填法采煤时,工作面绝对瓦斯涌出量随开采的进行呈波动式下降。开采30 d后,工作面绝对瓦斯涌出量比开采初期下降了4.03%。