典型三床RTO设备燃爆危险性数值模拟研究*

汤振东,郭 耸,程 洋,贡 颢

(南京理工大学 化学与化工学院安全工程系,江苏 南京 210018)

0 引言

随着我国经济的快速发展,不可避免地带来许多环境问题,如北方冬季常出现的雾霾天气。有学者指出雾霾的生成与石化生产形成的大量挥发性有机物(Volatile organic compounds,下文简称“VOCs气体”)密切相关[1]。VOCs气体对环境和人体都有一定危害,其是由臭氧(O3)和二次气溶胶(SOA)混合形成的关键前驱物,是雾霾的前身,也是形成光化学烟雾的重要诱因,人体长期吸入会对免疫系统、呼吸系统等造成严重影响[2]。为加强生态环境保护,高效处理VOCs气体成为近期研究的热点。目前,常用处理方法包括冷凝法、高温燃烧法、溶液吸收法以及吸附法等[3]。随着我国对VOCs气体排放要求不断提高,不少企业开始采用蓄热式废气焚烧炉(Re-generative Thermal Oxidizer,RTO) 进行废气末处理[4]。三床RTO因其技术成熟、处理效果好、运行费用低等优点在工业VOCs气体处理中应用广泛,但三床RTO装置配备成本较高,企业一般不会配备多台三床RTO,而是将多种废气汇总后统一焚烧。在RTO高温氧化废气时,由于VOCs气体中含有不止1种废气,且大都属于易燃易爆气体,在运行参数发生改变时,将可能会造成严重的安全事故,例如2015年江苏某RTO装置因真空泵故障导致进气速度大幅度波动,VOCs气体燃烧不稳定,最终导致其先后2次发生爆炸,造成直接经济损失高达100万元[5];2019年,某制药厂RTO因未关闭甲醇蒸馏釜蒸汽阀,导致大量甲醇蒸汽涌入风道形成爆炸性混合可燃气体,引发RTO爆炸[6]。因此,如何确定RTO在各种运行工况下的危险性以及如何保证其安全稳定的运行需要1套切实可行的评价依据。

国内外关于RTO使用燃爆安全性研究也经常采用数值模拟手段进行。Xiao等[7]通过蓄热式热氧化器模拟和实验的研究对比分析得出误差率仅有5%,验证了RTO数值模拟的正确性。目前,已有研究主要集中在2个方面,即蓄热室的蓄热过程和燃烧室的燃烧过程[8]。例如,Huang等[9]通过Fluent软件模拟了两床蓄热式氧化器内异丙醇的燃烧过程,分析了加热区温度和气体速度等因素对蓄热式热氧化器处理效率的影响;Morrone等[10]通过Fluent一维建模,分析了蓄热体高度对流化床和固定床的影响;Giuntini等[11]利用一维瞬态模型与三维流场数值模拟相结合的方法,得到了RTO燃烧室内部的流场;Timothy等[12]通过数值模拟对甲烷在稳态情况下的燃烧情况进行研究,得出化学反应和进气质量浓度也是正相关;刘长军等[13]采用Fluent软件模拟RTO燃烧室内苯气体的爆炸及其泄爆过程,分析了点火位置和泄爆位置对燃烧室内压力的影响;Choi等[14]利用Fluent软件模拟了稳态和非稳态情况下苯、甲苯、二甲苯在三床RTO燃烧室内的燃烧过程,得到CO和NO在RTO中心线上的分布;Choi等[14]利用Fluent软件模拟研究了稳定和不稳定流场下三维RTO装置中烟道气体的温度、压力和组成;王红红[15]利用Fluent软件模拟了二床蓄热式热氧化器内苯的燃烧过程,发现质量流量和过量空气系数对苯破坏去除率的影响最大。综上所述,基于国内现有的三床RTO装置,对多组分混合废气的燃烧模拟研究较少,且进气速度和气体含量对于燃烧室内压力变化的影响研究未见报道。因此,本文针对现有常用三床RTO装置建立模型,以苯、甲苯、二甲苯、空气混合废气为研究对象,利用计算流体力学(CFD)方法模拟研究苯、甲苯、二甲苯混合废气在三床RTO中的爆炸过程,分析进气风量、混合可燃气体-空气摩尔占比等因素对于燃烧室内压力峰值变化的影响,以期可为蓄热式废气焚烧炉的安全设计提供借鉴。

1 理论模型的建立

1.1 物理模型的建立

参考济南某公司制造的三床RTO装置,设定长10 m,高5 m,主要分上下2部分,上部为燃烧室用于氧化废气,下部为蓄热室用于储存燃烧产生的热量,可对后续进入的气体进行预热。根据其结构参数按1∶1比例建立蓄热式废气焚烧炉三维模型,用来模拟混合废气气体燃烧及爆炸过程,如图1所示。网格划分采用非结构化四面体网格,网格数为3 168 308,网格质量0.85。

图1 物理模型示意Fig.1 Schematic diagram of physical model

壁面设置为绝热壁面条件,蓄热室壁面温度673 K,用于模拟蓄热室对气体的预热;燃烧温度设为1 373 K,用于模拟RTO中燃烧室内实际温度条件;燃烧室壁面温度常温298 K;选择速度入口边界条件,进气温度保持300 K不变,气体进出口压力为0 MPa(表压),即大气压。同时在点火源周围布置监测点,用于监测燃烧室内爆炸压力的变化,坐标为(0,4.5,5) m。

1.2 计算模型的建立

苯、甲苯、二甲苯混合废气的爆炸燃烧过程是1个复杂的湍流燃烧过程,模拟中选择Realizek-ε模型[16]作为湍流模型,有限速率模型作为燃烧模型,自定义化学反应机理进行反应物及生成物的输运组分方程求解,如式(1)~(3)所示,通过涡耗散模型(Eddy-Dissipation)将反应速率作为源项进行计算。

(1)

(2)

(3)

按照苯、甲苯、二甲苯等的混合比例为1∶1∶1、混合可燃气体与空气的摩尔占比为0.05进行初始化设置,压力和速度采用SIMPLEC (Semi-Implicit Method for Pressure Linked Equations-Consistent) 算法求解,数值计算采用非定常求解器求解。

2 蓄热式废气焚烧炉内部燃烧及爆炸过程的分析

2.1 进气风量对蓄热式废气焚烧炉爆炸过程的影响

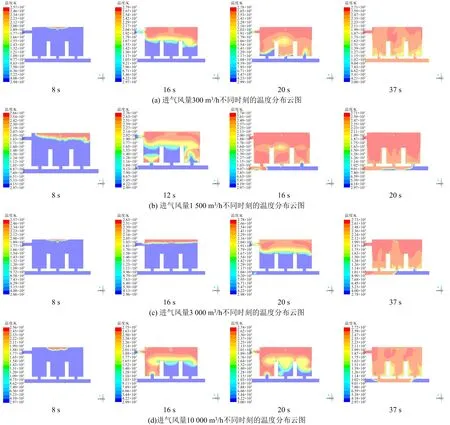

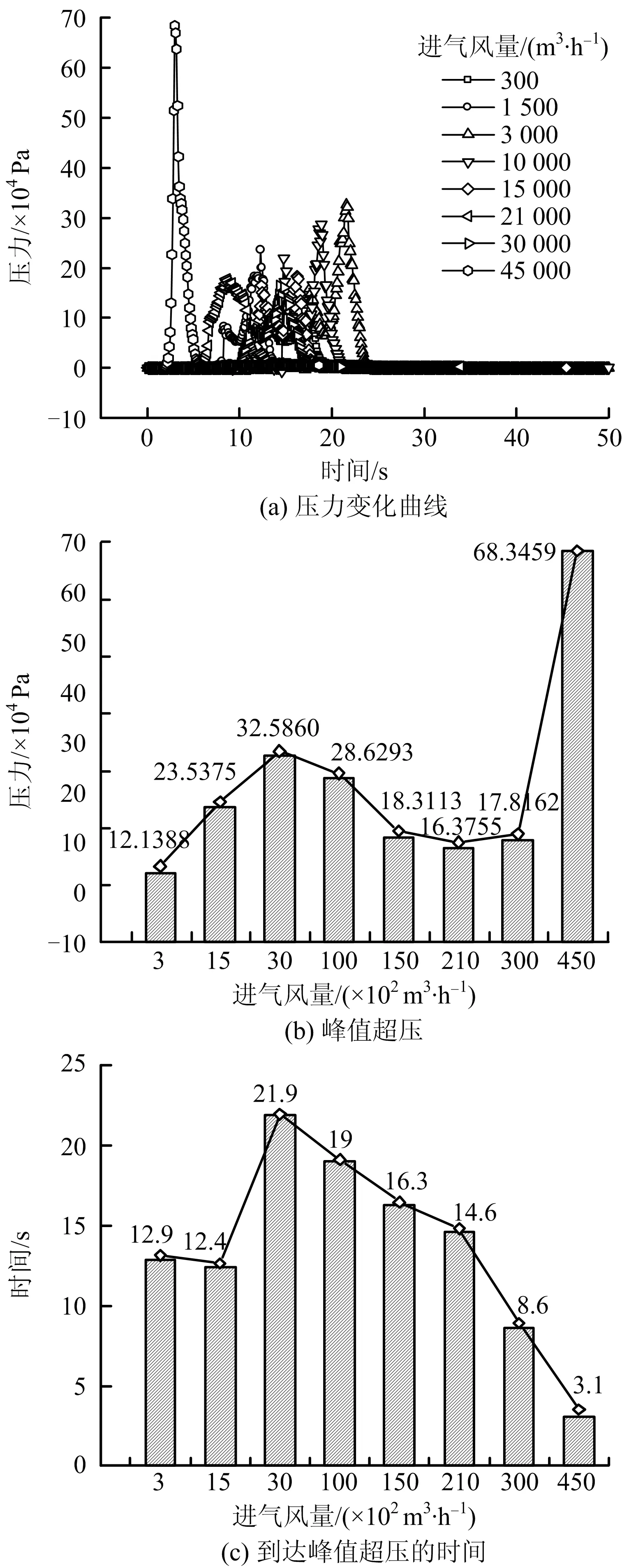

为了模拟和分析蓄热式废气焚烧炉内部燃烧过程,根据模拟选用的三床蓄热式废气焚烧炉设备实际运行工况,保持RTO装置内部各气体含量不变,以10 000,30 000 m3/h为界限确定进气风量,即选择300,1 500,3 000,10 000,15 000,21 000,30 000,45 000 m3/h,研究进气风量处于一般运行工况、低于运行工况、高于运行工况时RTO内的燃烧过程,为了清晰表示不同进气风量下燃烧室内的燃烧过程,截取不同时间下的温度云图,结果如图2所示,监测点压力变化曲线、不同进气风量下的峰值超压及到达峰值超压的时间,如图3所示。

图2 蓄热式废气焚烧炉内温度分布情况Fig.2 Temperature distribution in regenerative waste gas incinerator

图3 不同进气风量下的结果对比Fig.3 Comparison of results under different intake air volumes

由图2可知,不同工况不同时刻的温度分布云图可以看出,以进气风量1 500 m3/h为界限,在16 s时,进气风量低于或高于1 500 m3/h时,RTO内的火焰区面积随着进气风量的增加而增大,由表1可知,燃烧室内的最高温度随进气风量的增加而升高,这说明燃烧速度都随着进气风量的增加而升高,但进气风量从1 500 m3/h增加到3 000 m3/h,火焰区面积明显减小,燃烧速度明显下降,这与燃烧室内的压力变化有关,对比进气风量在1 500,3 000 m3/h的压力变化曲线可以看出,到达峰值超压的时间增加,同时峰值超压升高,说明进气风量的增加使得热量损失增加,导致燃烧速度降低,但随着火焰区增大导致热量局部积聚,进而引起燃烧室内发生爆燃导致其峰值超压升高。混合可燃气体在燃烧室中前期点燃较慢,温度从高温点火源附近开始升高,然后火焰首先向燃烧室上方扩散,在8 s时已经升高至2 500 K以上,说明苯、甲苯、二甲苯与氧气的燃烧反应十分剧烈,在16 s时,除进气风量3 000 m3/h外,其余工况下燃烧室整体温度都达到2 000 K以上;在16~20 s,火焰传播速度明显加快,火焰首先向气体出口处扩散,这是由于爆炸产生的高压与外界大气压形成1个内外压差,导致火焰优先向气体出口扩散,然后从燃烧室向左侧蓄热室扩散,在进气风量低于3 000 m3/h时,温度首先从左侧蓄热室升高,而进气风量10 000 m3/h和15 000 m3/h时右侧蓄热室先升温,在进气风量高于15 000 m3/h时,3个蓄热室内温度基本同步升高,这有利于对后续气体均匀加热;在20 s之后,温度升高主要在下部进气管道中,到37 s下部管道基本达到2 000 K以上,在此过程中要注意对进气管道进行降温,防止进气管道长期受热导致其硬度下降。进气风量在45 000 m3/h时,温度从燃烧室和蓄热室一起升高,且升温速率极高,在8 s整个腔体内达到2 000 K以上的高温,燃烧速度相较于其他工况要大的多。

由图3(a)~图3(c)可知,以3 000 m3/h和30 000 m3/h为界限,随着进气风量的增大,呈现出3种不同的压力变化规律。进气风量小于3 000 m3/h时,即从300 m3/h增加到1 500 m3/h,峰值超压升高且到达峰值超压的时间缩短,说明进气风量的增加会加快燃烧速度;进气风量大于3 000 m3/h小于21 000 m3/h时,峰值超压不断降低但到达峰值超压的时间在不断降低,说明进气风量越大反应速度越快,因此整体反应时间变短,燃烧转变为爆燃的速度加快,因此到达最大压力的时间变短,但同时高速运动的气流会带走大量热量,导致峰值超压降低;进气风量大于21 000 m3/h,即从30 000 m3/h至45 000 m3/h,峰值超压急剧升高且到达峰值超压的时间急剧缩短,在45 000 m3/h时峰值超压达到0.68 MPa,高速气体大量涌入,反应极其迅速,气体高速运动带走的热量远不如混合可燃气体爆燃产生的热量,因而压力急剧升高。因此,RTO正常运行的安全风量要限制在30 000 m3/h以下,进气风量低时温度低,废气转化速率低,能源损耗大,且较低的进气风量下不利于蓄热室对后续气体进行均匀加热,最佳的进气风量在15 000~30 000 m3/h,但在最佳的工况运行时,整个燃烧过程中压力变化出现2次峰值超压,到达峰值超压的时间随着进气风量的增加而缩短,在实际生产中需要在2个时间节点多加防范,以保证安全生产。

表1 不同工况下燃烧室内16 s时最高温度Table 1 Maximum temperature in combustion chamber at 16 s under different working conditions

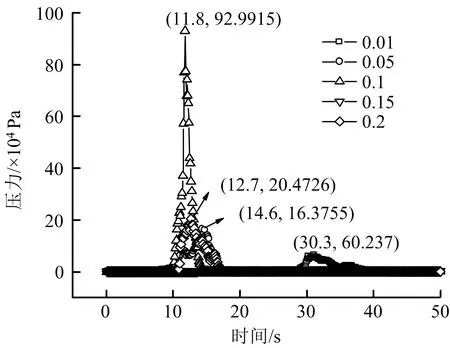

2.2 混合可燃气体-空气摩尔占比对蓄热式废气焚烧炉内部压力的影响

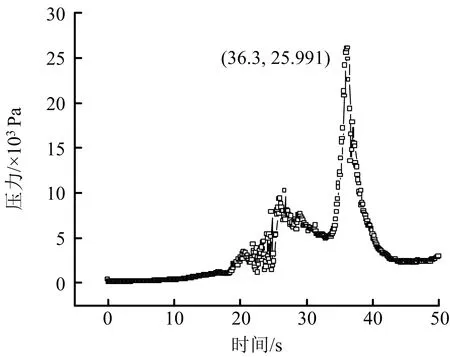

为了分析气体含量对蓄热式废气焚烧炉内部压力的影响,保持进气风量21 000 m3/h不变,改变混合可燃气体-空气的摩尔占比,假设各气体混合均匀,研究混合可燃气体-空气摩尔占比在0.01,0.05,0.1,0.15,0.2下的压力变化规律,结果如图4所示。由图4可知,混合可燃气体-空气摩尔占比为0.01时,到达峰值超压的时间为30.3 s,峰值超压为0.06 MPa,此时燃烧速度慢,因此内部压力低;混合可燃气体-空气摩尔占比从0.01升高至0.05时,到达峰值超压的时间缩短为14.6 s,但峰值超压升高至0.16 MPa,说明混合可燃气体含量的增加会加快燃烧速度;混合可燃气体-空气摩尔占比从0.05升高至0.1时,峰值超压急剧升高,达到了0.93 MPa,说明在此气体含量下,反应极其迅速,危险性极大,这也解释了为什么RTO炉内废气的积聚会引发爆炸事故;混合可燃气体-空气摩尔占比从0.1升高至0.15时,峰值超压迅速降低,由图5可知,峰值超压较低,仅0.025 MPa,基本没有爆炸危险性,此工况为最安全的工况,但在此气体含量下,燃烧速度和燃烧强度低,过低的燃烧速度导致能源消耗大,不利于工业生产;混合可燃气体-空气摩尔占比从0.15升高至0.2时,峰值超压升高至0.2 MPa,到达峰值超压的时间缩短到12.7 s,相比于混合可燃气体-空气摩尔占比在0.05时,此时燃烧速度更快。从上述可以看出,混合可燃气体-空气摩尔占比在0.15时,RTO炉内压力很低但燃烧速度很慢,升高至0.2时,燃烧速度明显加快且较高的气体含量有利于减少能源损耗,从能源损耗和安全生产两个角度出发,得到最佳的混合可燃气体-空气摩尔占比为0.15~0.2。

图4 不同混合可燃气体-空气摩尔占比下的压力变化Fig.4 Pressure variation under different mixed combustible gas and air molar ratios

图5 混合可燃气体-空气摩尔占比0.15下的压力变化Fig.5 Pressure variation under mixed combustible gas and air molar ratio of 0.15

3 结论

1)燃烧室的温度变化与气体速度变化保持一致;同时,随着进气风量的增加,气体燃烧速度先升高后下降后再升高。

2)进气风量高于15 000 m3/h时,废气转化效率高且有利于蓄热室对后续气体均匀加热,从能源损耗和安全生产2个方面综合考虑,最佳进气风量为15 000 m3/h到30 000 m3/h,与RTO运行的实际工况相符合。

3)最佳运行工况下,燃烧过程中出现2个峰值超压,且其到达极值点的时间随进气风量的增加而缩短,实际使用中需在2个时间节点多加防范,以保障生产安全。

4)燃烧过程中的峰值超压随着混合可燃气体-空气摩尔占比的增加先增加后减小再增加,在摩尔占比为0.15时峰值超压最小,但此时燃烧速度较慢,从安全生产和能源损耗2个方面综合考虑,得出最佳的混合气体-空气摩尔占比为0.15~0.2。