基于嵌入式的无刷直流电机调速系统

郑清兰,陈小勇,陈冬冬

(闽南理工学院 实践教学中心,福建 石狮 362700)

无刷直流电机是一种多用途电机,可做为伺服电机或直流电机来使用,广泛应用在自动化仪器、医疗器械、航天科技、机床等设备上,其整体结构简单、维护简便。电机采用换相将电能转换为机械能,具有较好的启动和调速性能,运行过程稳定且转速高,其常用的调速控制方式有电枢串电阻调速、变磁通调速和调节电枢电压调速[1]。串电阻调速只能实现有级调速不能实现平滑调速,变磁通虽然能达到平滑调速但是所调的范围较小,一般只能配合调压方案在电机的额定转速上做小范围的弱磁提升,因此在实际运行应用中常常通过调节电枢电压的方式来实现转速的控制。随着嵌入式DSP的发展,无刷直流电机的控制逐渐采用DSP系列芯片实现数字化智能控制。本文从无刷直流电机的结构、原理及数学模型进行阐述和研究,最终实现基于嵌入式芯片TMS320F28335的无刷直流电机调速系统,并研究和设计电路的硬件电路和软件系统,分析各个电路的作用,最后选用92BL-2015H1-LK-B型电机,在CCS3.3开发环境下编写程序并运行,完成整个系统的测试。

1 无刷直流电机的结构、工作原理和模型

1.1 无刷直流电机的结构

无刷直流电机主要有位置传感器,电子开关线路、电动机三大部件构成,其结构如图1所示。其中,电动机由定子和转子组成,定子一般为多相,用于实现运动过程中的能量转换,转子由永磁体构成,与定子绕组一起旋转产生旋转磁场使电机连续转动;位置传感器跟随转子的极对数,并检测出磁极位置变化的逻辑信号,控制电子开关线路功率管的开通和断开,进而控制绕组的换相动作[2];电子开关线路由逻辑开关和霍尔位置传感器模块构成,用于电源功率分配的管理及转子位置信息的检测。

图1 电机结构图Fig.1 Motor structure drawing

1.2 无刷直流电机的工作原理

无刷直流电机的主体结构是电动机,其绕组可接成星形或三角形,在实际应用中绕组都采用对称星形接法。电动机转动的根本是旋转磁场的作用,因此当一定量的电流流过电枢任意两相绕组时,在电机内部产生旋转磁场,使定子和转子的相对位置发生变化,当按照一定的顺序使不同的两相绕组轮流导电时,则电机内部磁场旋转,使电动机转动,若改变通入电动机电源的相序,则电动机转动方向就会变化[3]。无刷直流电机装有位置传感器用来判定转子的极性,机内的驱动器用来控制电机的转动和停止等,并根据位置传感器传入的信号,控制机内功率管的通和断,产生转动的转矩。

1.3 无刷直流电机的模型

在分析数学模型中假设电机处于理想状态下,三相绕组对称且按120°接成星形联接方式,假设电枢绕组均匀地分布在外面,忽略磁滞、涡流等带来的损耗。

1.3.1 电压方程

通过对直流无刷电机的工作原理分析可推导出电机在任意时刻的平衡方程为

(1)

式中:Ri是定子绕组的电阻;L是定子绕组的等效自感;E是定子绕阻产生的电动势。由于电机采用星型接法,且三相绕组对称,所以三相电流根据基尔霍夫定律可得

iA(t)+iB(t)+iC(t)=0 ,

(2)

可推导出电机的等效电路图如图2所示。

图2 等效电路图Fig.2 Equivalent circuit diagram

1.3.2 无刷直流电机电磁转矩方程

当无刷电机处于运行状态时,假定忽略功率转换时的铁损和铜损,则电机的功率为

Pe=eAiA(t)+eBiB(t)+eCiC(t),

(3)

则电机的电磁转矩表达式为

(4)

式中:wm为电机转子旋转角速度;eA,eB,eC为三相定子绕组反电动势。

1.3.3 无刷直流电机的调速方法

设电机定子绕组两端的电压为Ud,忽略电枢绕组的电感不计,则可得出电机的转速n的表达式为

(5)

从式(5)可知,改变电枢回路的电阻R、绕组两端的电压Ud、电路中的电流Id都可以调节电机的转速n。当电机处于理想空载运行时,Es与绕组两端的电压Ud近似相等,可推出n=Ud/CEΦ。可见调节Ud就可以改变转速,即通过调节开关PWM信号的占空比来实现电机的调速[4]。

2 无刷直流电机调速系统设计

2.1 控制方案

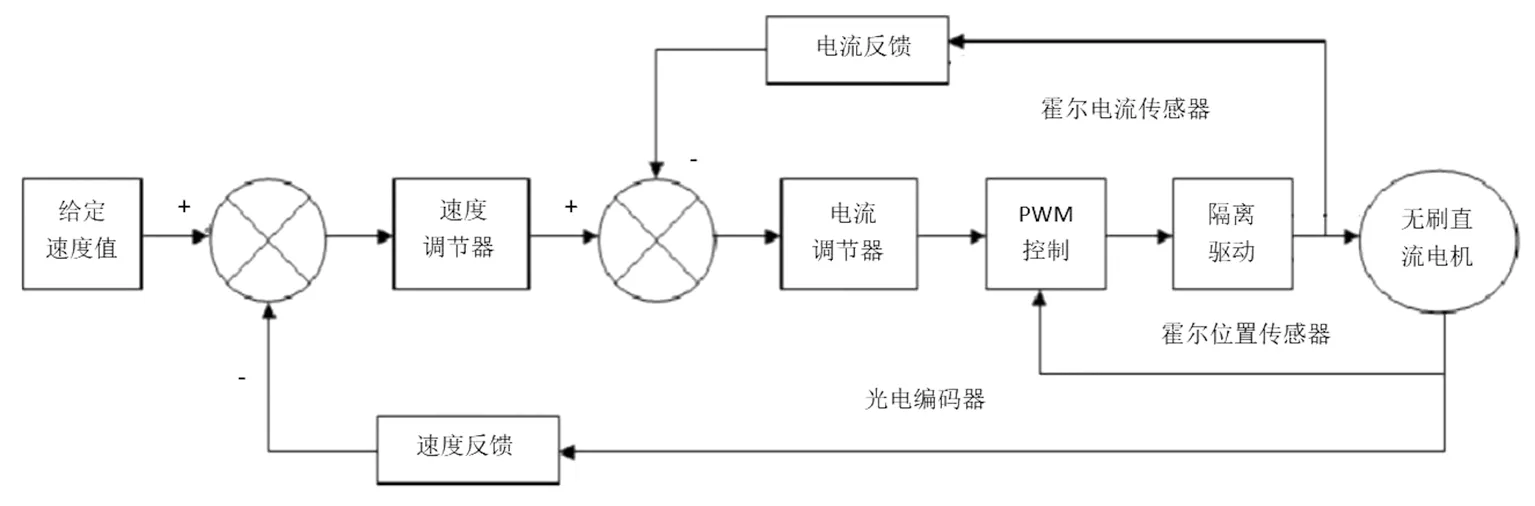

调速系统的控制方案一般分为开环和闭环两种。开环系统不具有反馈回路,电路相对简单,但无法消除干扰,电路输出不稳定。而闭环中的单闭环控制系统只有速度环没有电流环,控制的根本是将给定的速度与实际反馈的速度比较,根据比较的差值进行调节,具有一定的调速功能,但是在电动机转动过程中如果负载突然出现较大的波动,电机的转速也会随着出现较大的波动,如果没有一定的应对措施,容易造成电机的损害,因此在大多数调速系统中都采用双闭环PWM控制结构,由速度环和电流环组成,其中速度环用于跟踪给定的速度变化,电流环用来保证电机获得最大的启动电流,使系统的动态响应过程变快。即在电机的启动过程中电流转距允许最大值,使电机一开始以最大的速度运行,等到运行稳定后电流再慢慢地降下来,电机进入额定转速运行,加入电流环后可以很好地解决由于负载突变而引起的电机转速波动情况,达到转速可调且保护电机的目的,其控制原理如图3所示。

图3 系统控制原理图Fig.3 Schematic diagram of the overall system control

2.2 电机的PWM调速原理

采用调节电枢电压的方式实现调速目的,一般电机调速采用脉宽调制即PWM,在具体控制时电流在特定频率下以方波形式作为输入,通过采用计数器调节信号占空比实现模拟信号的高、低电平调节。该调速系统中的嵌入式芯片TMS320F28335由I/O口收集电机上霍尔器件的脉冲信号[5],由编码器接口电路测试电机的转速,最后通过调节PWM的占空比实现电机转速变化。

2.3 电机调速控制系统算法

电机调速系统是多变量、非线性的控制系统,设计采用位置式PID控制算法以达到调速系统性能稳定。PID控制为线性控制,由比例、积分和微分3个参数构成控制量,控制输出的被控对象[6],其表达式为

(6)

式中Kp,τi,τd分别为比例,积分和微分的系数。

3 系统硬件电路设计

根据无刷直流电机调速控制要求,分析其控制方案,采用速度环和电流环组合的双闭环控制并通过PID实现电机的调速,设计系统硬件电路框图如图4所示,主要包括DSP主控芯片TMS320F28335、速度检测、PWM信号控制输出、电流检测、位置检测等。其中电机的实际运行转速通过位置检测电路与给定的参考转速进行比较确定。电流检测电路采样输出的电流再经过A/D转换后送给DSP,最后计算反馈和参考的电流偏差控制PWM的占空比。

图4 系统硬件电路框图Fig.4 System hardware circuit block diagram

3.1 主控DSP芯片

系统控制核心是微处理器,通过PWM脉冲信号为上位机输出电机的转速等参数,采集无刷直流电机转子转动的位置信息、转动过程的电流变化信号,最终实现转速控制。

数字信号处理器即DSP的快速发展,被广泛应用于控制领域,用来取代传统的模拟信号控制。DSP拥有较快的数据处理能力、芯片体积小功能强、运行数据稳定可靠且具有较强的抗干扰能力。其所具有的特点在电机调速系统中非常实用,目前以TI公司所生产的DSP芯片应用较为广泛。该系统所使用芯片具有32位中央核心处理器,能够快速处理各式各样复杂算法,采用总线结构,具有EVA和EVB两个事件管理器,且两个管理器中都有比较单元、定时器、补获单元和编码脉冲电路等,每个比较单元都可以产生两路互补的PWM信号[7]。编码电路用于统计外部输入的脉冲个数,与光电编码器共同作用得出位置和转速等信息,因此可用来测量无刷直流电机的位置和速度。

3.2 电流检测

系统采用电流传感器,其主要作用是先将电机中取得的电流信号转换为电压信号,转换后的信号通过由运放构成的电压跟随器输出,送至主控DSP芯片的模数转换ADC输入通道,最后转换为可识别的数字量。再由DSP对转换后的信号进行采样和运算,得出给定的参考电流和反馈电流的差值,最后经由调节器的运算实现PWM占空比的调节,具体电路如图5所示,电流检测电路使用电流互感器将大电流转换成小电流,并通过运算放大器放大后送至DSP的ADC。

图5 电流检测电路Fig.5 Current detection circuit

3.3 转速检测

对电机转速的测试采用光电式编码器,进行速度采样和运算,求出给定转速和实际反馈转速之间误差,由双闭环电路中的速度调节器运算后对电流环给定进行调节。电机在运行时,设定PWM测量一次转矩要经过20个脉冲,即DSP每隔1 ms读一次定时器的计数值并与前一次所读的值相减,计算出计数增量ΔC,则电机转速的计算公式为

n=ΔC/(4×500)/0.001×60=30ΔC,

(7)

可见光电式编码器每转的脉冲数和速度采样周期决定了所测量转速的精度[8]。

3.4 位置检测

电机转动时转子的位置检测采用霍尔传感器,传感器的输出线共有五根,一根电源线一根地线,另外三根输出线为转子位置脉冲信号线。电机运行时DSP捕获单元对传感器输出的三路脉冲信号进行判断,从而得到转子的位置信号。无刷直流电机上设有三个霍尔传感器,每个传感器输出的三路信号相位差是120°,脉冲宽度是180°,与各绕组对应的电流如图6所示。

图6 传感器输出与绕组对应电流Fig.6 The sensor output and the corresponding current of the winding

4 系统软件流程设计

系统的软件开发及编译环境选用CCS3.3,这是TI公司推出的集编译、链接和仿真调试为一体的开发环镜。其操作界面简洁,用于DSP程序的编写采用主程序与子程序相结合的方式,便于后期程序的开发和移植,编写语言采用C语言或汇编语言均可,程序调试过程中可设置断点,逐条执行或循环执行,提高了调试效率。该系统的主程序流程如图7所示,主程序的作用是实现每个子程序的初始化,主要包含中断子程序、PWM调节、捕获单元、PID参数等模块的初始化,在中断子程序中通过霍尔信号检测判断出PWM输出的相序,速度检测电路对电机速度进行采样和运算,电流检测模块对电路电流进行采样和计算,再经由PID电路的3个参数进行实时调节,最后调节PWM占空比稳定电机调速。

图7 主程序流程图Fig.7 Main program flow chart

4.1 捕获单元子程序

无刷直流电机运行后,DSP能识别出霍尔传感器输出的电机转子的位置信号,启动中断控制子程序。子程序把3个捕获单元设置为通用的I/O口,用来检测霍尔传感器的中断请求并输出转子的位置脉冲信息[9],最终控制PWM占空比实现绕组的换相后退出中断子程序返回到主程序。

4.2 速度调节子程序

速度调节子程序的设计思路是采集给定速度与实际转速的差值,利用PID进行速度的自动调节,直到与给定的一致为止。此系统电机的速度检测主要使用光电式编码器进行测速,主要过程是将光电编码器输出的两路正交信号A和B,经过光电隔离后送至DSP并进行4倍频的处理,再用M/T测速法求得电机转速[10],以得到准确的速度反馈并传给系统,利用程序算出当前电机转动的速度,再与给定的已知速度比较,根据算出的偏差值进行调节。

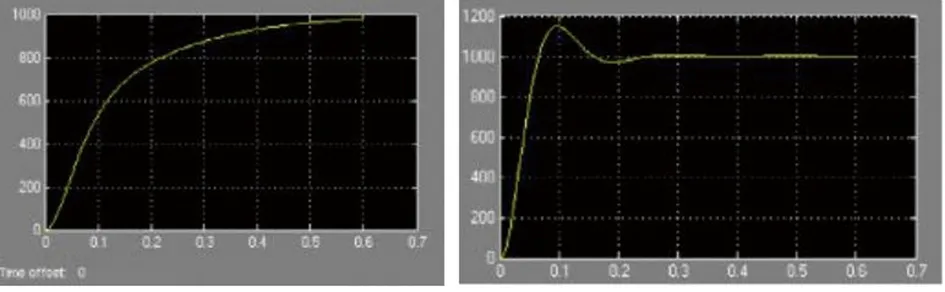

5 系统测试结果分析

根据系统软件和硬件的设计,进行实验测试,实验过程选用92BL-2015H1-LK-B型无刷直流电机,其功率是 200 W,极对数为5,实验测试结果如图8所示,将转速设置为1 600 r/min时,系统的调速方法比传统的启动更快,运行更平稳,超调量也更小。

图8 速度响应曲线测试波形图Fig.8 Test waveform of speed response curve

该系统仿真测试使用Matlab 中的Simulink进行测试,其测试波形如图9所示,从两个图中可以看出,实际的调速性能比仿真时差些,但以电机的实际性能看,速度响应过程已达到预期的调速要求,电机无论是高速还是低速运行,其速度启动都很快,波动较小,运行较平稳,该系统所用的无刷直流电机转速可调范围从0到1 600 r/min,在调试过程中如果出现电机的反馈速度波动偏大可通过改变双闭环的P、I和D 3个参数进行微调,能实现较好的调速性能。

(a)改进控制进度 (b)传统控制速度

6 结束语

本文阐述了无刷直流电机的工作原理,分析了不同电机调速方法的优缺点,采用调节电枢电压的方法实现无刷直流电机的调速。基于嵌入式芯片TMS320F28335的无刷直流电机调速系统,以DSP芯片为核心,采用电流环和速度环构成的双闭环脉宽调制PWM调速控制,应用PID算法,按照调速要求设计系统的硬件电路和软件流程,测试表明该系统速度响应快且不存在超调现象,能够实现电机调速性能的稳定与可靠,达到预期的调速效果。