电机械执行器驱动压差可控型多路阀特性研究

赵星宇,王波,赵斌,李运帷,权龙

(1.太原理工大学新型传感器与智能控制教育部重点实验室,山西太原 030024;2.阿尔伯塔大学电气与计算机工程系,阿尔伯塔 埃德蒙顿 T6G2V4,加拿大)

0 前言

工程机械中普遍采用多路阀分配流量,有含压力补偿器和无压力补偿器两类多路阀。为了精确分配流量,在负载敏感系统中,采用的是带补偿器的多路阀。

当前,为了提高多路阀的微动特性和流量控制精度,国内外学者做了大量研究。艾超等人通过减小主阀小开口处过流面积梯度,实现多路阀微动特性优化。叶小华等通过仿真研究发现,节流阀口形状所转换的过流面积曲线斜率大小直接影响多路阀的微调特性和缓冲能力。冀宏等人针对主阀复位时的卡滞问题,在阀芯上设置挡流凸台结构,使滑阀液动力降低了61.6%。葛磊等人在SimulationX环境下研究了压力补偿器阀芯的节流槽型式及LS腔弹簧对响应速度的影响。PETTERSSON等分析了压力补偿器的动态特性,发现补偿器断开频率低于负载共振频率时,提高压力流量增益可以减小负载间干扰。FENG等对压力补偿器进行动静态特性分析,根据弹簧刚度和液动力之间的关系,提出了3种补偿模式。邓斌等人研究了液动力对主阀芯操纵力的影响,发现适当增大弹簧系数和弹簧预紧力可以减小其影响。由上述分析可知:一方面,由于主阀节流口压差不可控,研究者们大多对阀口形状和面积梯度进行优化,来提高多路阀微动特性,但阀口的各个参数都会对微动特性产生影响,需要进行繁琐的工作来寻找最佳优化方案;另一方面,研究者们从阀芯结构和弹簧系数等方面入手,降低液动力的影响,但未完全补偿液动力,流量控制精度没有显著提高。

为此,提出补偿压差调控原理,对补偿器阀芯施加附加力,不仅可以对主阀节流口压差进行控制,减小压差以提高多路阀微动特性,增大压差实现执行器的快速响应;而且可以直接对液动力等因素进行补偿,提高流量控制精度。

但目前工程机械多路阀流量较大,补偿器行程较大,以所研究25通径多路阀为例,其额定流量300 L/min,补偿器行程7 mm,1.7 MPa所对应控制力约为1 000 N,现有比例电磁铁难以满足要求,所以需探究一种大行程、高输出力、高响应的电机械执行器。其中,电机作为优质的电机械转换机构,被国内外学者逐渐应用于电液领域。肖俊东等采用直流电机直接驱动阀芯,用转动阀芯取代滑动阀芯,减小了液动力。RYBARCZYK将直流电机的高动态性能和步进电机的高定位精度优势结合起来,设计出一种由步进电机和直流电机的组合控制的比例阀。ABUOWDA 等设计了应用在进出口独立系统中的电机旋转控制阀,提高了阀的控制精度和动态性能。WIEGANDT设计了直驱式比例阀,采用高扭矩伺服电机配合特殊的凸轮传动机构,提高了动态响应速度。刘向明等采用直流电机配合球头偏心耦合装置直接驱动单级电液伺服阀,结构简单,动态特性和控制精度都优于传统电液伺服阀。综上所述,伺服电机拥有过载能力强、转动惯量小、响应速度快等优势,研究者大多采用位置控制模式提高阀的控制精度。

为此,本文作者以负载敏感系统中阀后补偿多路阀为研究对象,基于补偿压差调控原理,采用伺服电机与滚珠丝杠组合,设计出电-机械压差控制单元,增设在补偿器上,完成新型压差可控型多路阀的设计。研究中,分析了新型压差可控型多路阀的工作原理,运用SimulationX软件搭建了联合仿真模型,进行了压差控制特性和流量控制特性的仿真研究,并且仿真分析了压差控制单元参数的影响。

1 工作原理

1.1 新型压差可控型多路阀工作原理

图1给出了新型压差可控型多路阀的系统原理,在压力补偿器上增设了伺服电机驱动滚珠丝杠的电-机械压差控制单元。当该控制单元不工作时,电机与丝杠处于随动,与传统多路阀工作原理相同;当控制单元工作时,将电机转矩输出转化为丝杠螺母对阀芯施加的附加力,或直接控制补偿器阀芯位置,使其处于常开状态,减小节流损失。

图1 新型压差可控型多路阀系统原理

图2给出了电-机械压差控制单元的具体结构示意,伺服电机与滚珠丝杠轴通过联轴器相连,丝杠轴采用一端固定、一端自由的方式,固定端的角接触球轴承采用紧定螺母固定,丝杠螺母通过法兰连接与补偿器阀芯相连。

图2 电-机械压差控制单元结构示意

1.2 理论分析

由图1可得压力补偿器阀芯受力平衡:

=+±

(1)

变化得主阀节流口压差:

Δ=-=--1[±]

(2)

式中:为压力补偿器阀芯端压力作用面积;为主阀节流口出口压力;为压力补偿器出口压力(图1中);为泵出口压力;为最高负载压力;为作用在补偿器阀芯上的稳态液动力;为电-机械压差控制单元输出的附加力。

由式(2)可知,当泵出口压力和最高负载压力的差值恒定时,主阀节流口压差Δ只与液动力和附加力有关。当附加力方向为阀口打开方向时,可以增大压差;当方向为阀口关闭方向时,可以使压差减小。此外,附加力还可以补偿液动力。

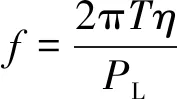

其中,控制单元输出的附加力为

(3)

式中:为滚珠丝杠的导程;为伺服电机输出转矩;为滚珠丝杠传动效率。

电机转速与补偿器阀芯速度的对应关系为

60=

(4)

式中:为伺服电机转速;为补偿器阀芯运动速度。

电机角位移与补偿器阀芯直线位移的关系为

=2π

(5)

式中:为电机角位移;为补偿器阀芯直线位移。

由上述分析可知,通过检测伺服电机转速、转角、转矩信息,可间接感知补偿器状态。而伺服电机信息可由编码器直接检测,这也为补偿器的控制提供了方便。进一步,伺服电机不仅可以采用位置控制模式,控制补偿器阀芯开度,而且可以采用转矩控制模式,控制输出力的大小,来改变压差。但受丝杠导程影响,当电机转矩一定时,丝杠导程与输出力成反比,同时,根据式(4),电机转速需要与阀芯响应速度相匹配,丝杠导程不宜太小。

为此,需综合考虑,既要有足够的输出力来满足工作需求,又需要电机转速匹配补偿器响应速度,此外,压差控制单元的尺寸不宜太大。根据上述分析,针对已知25通径多路阀补偿器行程7 mm,1.7 MPa所对应控制力约为1 000 N,本文作者选择1 mm导程的滚珠丝杠、50 W伺服电机。

2 仿真建模

以25通径阀后补偿多路阀为研究对象,在多学科仿真软件SimulationX中,根据真实的结构参数,搭建出新型压差可控型多路阀联合仿真模型,见图3,该模型主要由机械模型与液压模型两部分组成。将多路阀各部件三维模型导入SimulationX中,按实际的约束关系装配,搭建三维机械模型;液压模型部分由电-机械压差控制单元、主阀、压力补偿器、压力油源及加载溢流阀等部分组成。其中,用加载溢流阀模拟负载,主阀由节流口和换向口组成,根据补偿器阀芯受力分析,搭建出压力补偿器模型,并在建模过程中考虑黏性摩擦等因素;电-机械压差控制单元主要由伺服电机和滚珠丝杠构成,根据丝杠实际结构,将模型中丝杠轴移动副和丝杠螺母转动副固定。图4为电-机械压差控制单元的响应特性曲线,电机输出转矩和丝杠输出力的响应时间均小于50 ms。

图3 新型压差可控型多路阀联合仿真模型

图4 电-机械压差控制单元响应特性

3 仿真分析

3.1 压差控制特性

保持主阀开度不变,给定电-机械压差控制单元3组不同设定值的阶跃信号,得到图5所示的压差阶跃控制特性曲线。图5(a)为伺服电机输出转矩的动态响应特性,伺服电机采用转矩控制模式,可知其阶跃响应时间小于50 ms,动态响应较快,将输入信号转化为输出转矩,进而控制主阀节流口压差。由图5(b)可知:节流口压差Δ的阶跃控制响应时间小于50 ms,动态响应速度较快,能够实时根据工况需求实现压差的动态调控。给定斜坡控制信号,得到图6所示的压差连续控制特性曲线,可知:以当前电机与丝杠的选型参数,压差Δ能够在0~3.5 MPa内稳态连续控制,多路阀流量呈非线性变化。

图5 压差阶跃控制特性

图6 压差连续控制特性

3.2 液动力补偿

保持主阀开度不变,减小负载压力,即增大多路阀前后压差,此时补偿器的液动力增大,由式(2)可得,将导致多路阀主阀节流口压差减小,多路阀流量减小。

稳态液动力计算公式为

(6)

式中:为补偿器开度时对应的阀口面积;为流量系数;为流速系数;为油液密度;为射流角。

电-机械压差控制单元可以根据伺服电机的位置环检测的反馈信息,实时检测阀口开度,由阀口面积曲线得到对应的面积,根据实际测得阀芯射流角,代入公式(6)对液动力进行估算。

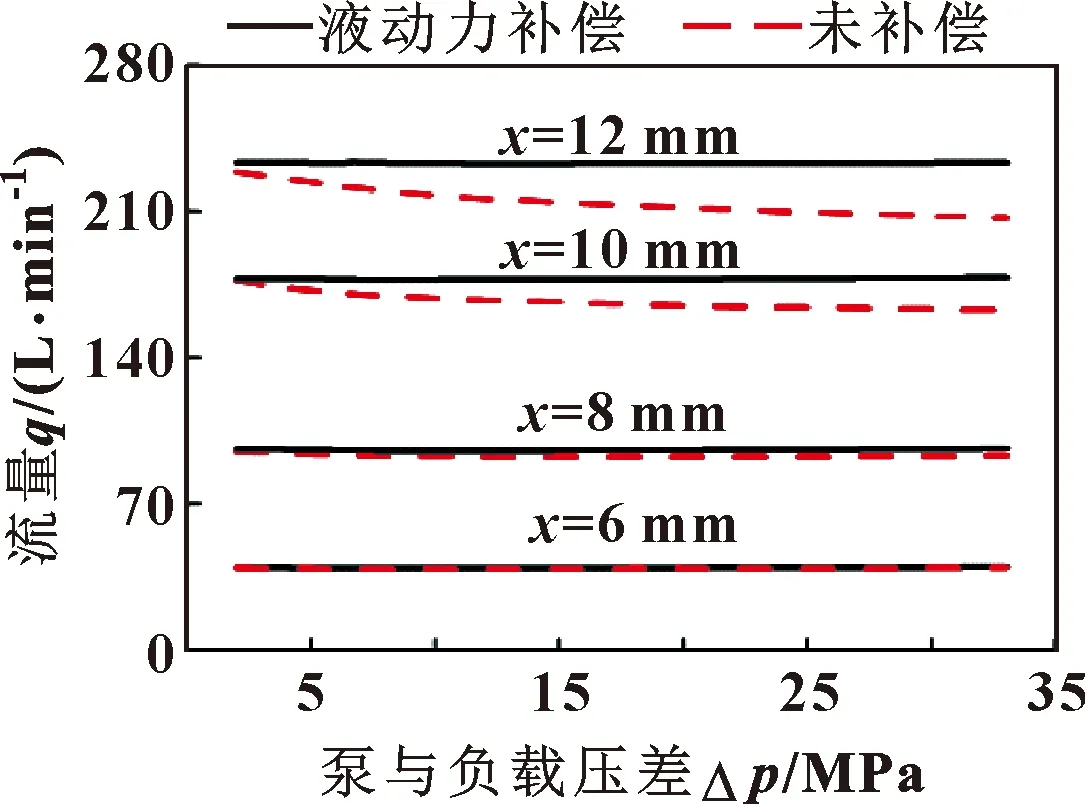

在仿真中,将泵出口压力与最高负载压力设定为恒定值,在4组不同主阀开度下,改变负载压力,得到图7所示的稳态负载特性曲线。可知:主阀开度不变,随着泵与负载间压力差值的增大,由于液动力的影响,多路阀流量非线性减小,无法保持恒定值,并且在大主阀开度、大流量、大压差状态下,液动力的影响较大。对液动力补偿后,流量基本保持恒定,具有良好的稳态负载特性,提高了流量的控制精度。

图7 稳态负载特性曲线

3.3 电机与丝杠参数的影响

在电-机械压差控制单元非控制与控制两种状态下,分别对电机转子转动惯量和丝杠导程的影响进行仿真研究。

(1)非控制状态

当电-机械压差控制单元不控制时,电机与丝杠处于随动,补偿器阀芯需要拖动电机与丝杠运动,相当于在原有补偿器上增加了一个额外负载。

图8为非控制状态下电机转子转动惯量对补偿器动态响应的影响,可知:增设电-机械压差控制单元后,补偿器响应变慢,当导程一定时,电机转子转动惯量越大,补偿器响应速度越慢,多路阀流量超调越大。这是因为转子转动惯量越大,给予补偿器的额外负载的惯性越大,导致补偿器响应时间变长,流量超调变大。

图8 非控制状态下电机转子转动惯量对补偿器响应特性的影响

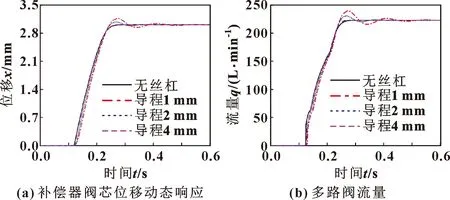

图9为非控制状态下丝杠导程对补偿器动态响应的影响,可以看出:当转子转动惯量一定时,丝杠导程越小,补偿器响应速度越慢,多路阀流量超调越大。这是因为,补偿器阀芯位移阶跃变化时,伺服电机的转速需要匹配其响应速度,由式(4)可知,阀芯直线速度一定时,丝杠导程越小,所需求的电机转速越高,受转动惯量影响,补偿器响应速度变慢,流量超调变大。

图9 非控制状态下丝杠导程对补偿器响应特性的影响

(2)控制状态

电-机械压差控制单元处于控制状态下,阶跃控制主阀节流口压差时,仿真研究电机与丝杠参数对压差控制动态特性的影响。

图10是电机转子转动惯量对压差控制动态特性的影响,可知:丝杠导程一定时,随着转子转动惯量的增大,电-机械压差控制单元的惯性越大,导致图10(b)所示的输出附加力启动与停滞速度越慢,超调越大,使得压差控制响应速度越慢。

图10 控制状态下电机转子转动惯量对压差控制特性的影响

图11是丝杠导程对压差控制动态特性的影响,可知:转子转动惯量一定时,丝杠导程越小,对压差控制动态特性的影响越大。这是因为补偿器压差变化,其阀芯位移阶跃变化,电机转速需要与阀芯的响应速度相匹配,导程越小,图11(b)所示的电机转速越高,由于惯性影响,电-机械压差控制单元控制特性越差,压差控制响应速度越慢,超调越大。

图11 控制状态下丝杠导程对压差控制特性的影响

4 结论

(1)基于补偿压差调控原理,在压力补偿器上增设了由伺服电机与滚珠丝杠组成的电-机械压差控制单元,设计出新型压差可控型多路阀,不仅可以根据工况需求,对主阀节流口压差进行控制,而且可以对液动力进行补偿,提高流量控制精度;

(2)仿真结果表明:新型压差可控型多路阀可以在0~3.5 MPa范围内对主阀节流口压差进行连续控制;

(3)增设电-机械压差控制单元,可以对补偿器液动力进行补偿,提高了流量的控制精度;

(4)在电-机械压差控制单元非控制与控制两种状态下,电机转子转动惯量越大,补偿器响应速度越慢,压差控制动态特性越差;丝杠导程越大,对补偿器动态响应的影响越小,压差控制动态特性越好。设计时应当综合考虑来优化结构参数。