高速铁路无砟轨道大超高区段轨道板更换技术

谭社会, 夏海涛, 张建强, 洪剑

(1.中国铁路上海局集团有限公司 工务部, 上海 200071;2.中国铁路上海局集团有限公司 科学技术研究所, 上海 200071)

0 引言

我国高速铁路无砟轨道包括CRTSⅠ型、CRTSⅡ型、CRTSⅢ型板式及双块式[1-2]等类型, 其中板式无砟轨道运营里程约1.3万km。随着服役时间延长, 在列车荷载、外部环境、线下基础结构变形等因素作用下, 部分轨道板出现裂纹、起鼓、掉块等病害, 个别严重情况已影响结构稳定[3], 需进行更换以恢复结构强度, 保障高速铁路行车安全。

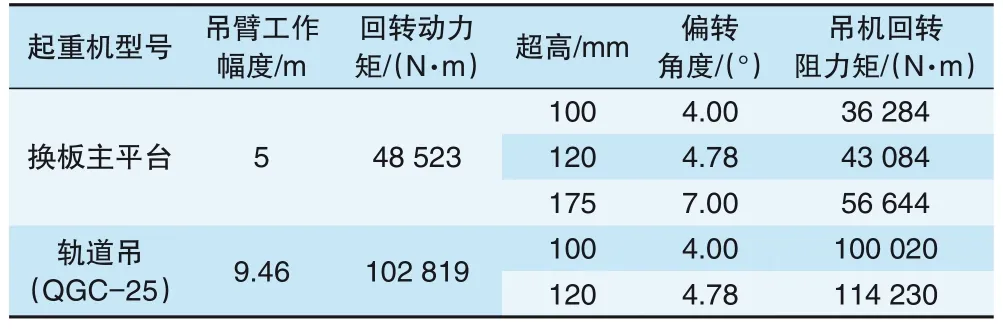

高速铁路板式无砟轨道标准板主要参数见表1, 鉴于其结构尺寸大、自重大, 换板作业采用移开钢轨—吊装轨道板的方式进行, 由于锯轨方式换板破坏了无缝线路连续性并增加了钢轨焊接、探伤等工作量及焊接接头潜在伤损等安全风险, 目前主要通过拨轨法换板, 即以待更换轨道板为中心, 沿线路方向在前后一定范围内利用拨轨装置[4]把2股钢轨横向拨开, 提供吊装作业空间后, 运用换板主平台[5]或轨道吊等起重设备把旧轨道板吊出、新轨道板吊入的施工方法。

表1 板式无砟轨道标准板主要参数

目前基于换板主平台(轨道吊)、拨轨装置的施工工法在现场得以大量应用, 总体使用情况良好, 但在超高120 mm及以上曲线区段(简称大超高区段)[6], 由于曲线地段上股钢轨外拨(下股钢轨复位)应力增大, 拨轨困难;吊装时起重设备相对地面不垂直, 存在倾覆风险。为此, 需对高速铁路大超高区段轨道板更换技术进行改进。

1 大超高区段拨轨技术

1.1 拨轨受力分析

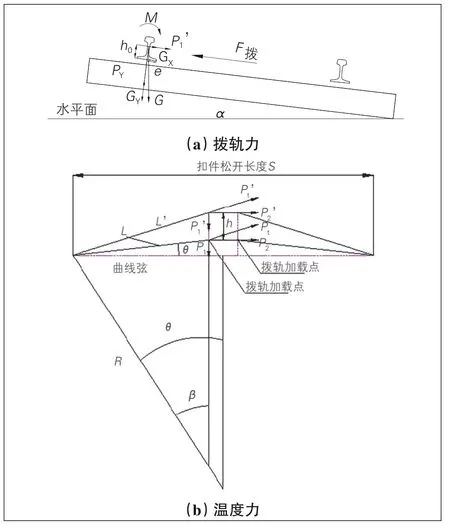

拨轨过程拨轨力示意见图1。大超高区段钢轨与水平面呈一定角度α, 该工况下拨轨力为:

图1 拨轨过程拨轨力示意图

式中:GX为钢轨重力沿轨道板横向方向分力;GY为钢轨重力沿轨道板垂向方向分力;P1′为拨轨过程单侧拨轨加载点钢轨温度力横向分力(简称回弹力),PY为钢轨温度力垂向分力;μ为钢轨与支承滑道摩擦系数。

大超高区段曲线半径一般在1 000 m以下, 拨轨扣件松开长度[7]一般为90~130 m, 加载点跨度[7]一般为6~8 m, 因松开扣件长度与曲线半径比极小, 可近似为直线,β为拨轨加载点单侧钢轨对应圆心角,θ为松开扣件钢轨长度一半对应圆心角, 加载点跨度与扣件松开长度相比较小, 则β≈θ。

拨轨初始时钢轨加载点一侧长度为L, 钢轨拨开后被拉长至L′, 则拉伸量ΔL为:

式中:R为曲线半径;L为加载点单侧松开扣件钢轨长度;L′为加载点单侧松开扣件钢轨拨轨过程长度;h为拨轨量;Pt为温度力;ΔT为轨温差;h0为钢轨中和轴距离钢轨轨底面距离;e为一半轨底宽。

为避免胀轨风险, 拨轨换板施工一般在实际轨温低于线路锁定轨温时进行[9-10], 由式(5)可知, 曲上股钢轨外拨过程中, 回弹力P1′随纵向拉伸量ΔL增大而增加, 存在钢轨回弹风险。由式(6)、式(7)可知, 曲上股钢轨外拨过程中钢轨翻转力矩M随拨轨距离h增大而增加, 当M翻>M稳时, 钢轨出现翻转, 且由于GX存在, 钢轨较直线段更易发生扭转。曲下股钢轨复位近似于曲上股钢轨外拨, 但由于L为曲下股钢轨复位终值, 所以钢轨复位过程中需克服的钢轨回弹力要小于曲上股钢轨外拨回弹力。

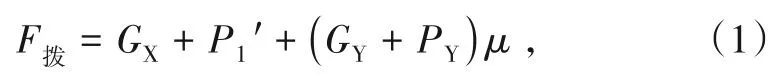

1.2 拨轨技术方案

大超高区段钢轨约束措施示意见图2。如图2(a)所示, 扣件松开前, 曲线上下股钢轨各采用8个均匀分布的质量1.5 kg的小型手拉葫芦分别与挡砟墙连接形成约束。如图2(b)所示, 曲上股钢轨利用手拉葫芦预紧合力Ft11抵消P1′和GX, 曲下股类似, 可避免钢轨回弹力导致的钢轨回弹及翻转。拨轨过程中, 曲上股钢轨利用手拉葫芦收紧实现外拨, 曲下股钢轨通过释放手拉葫芦实现钢轨外拨, 避免钢轨外拨过程钢轨回弹、扭转失稳风险。钢轨复位时则为以上逆过程。

图2 大超高区段钢轨约束措施示意图

2 大超高区段换板技术

2.1 吊装受力分析

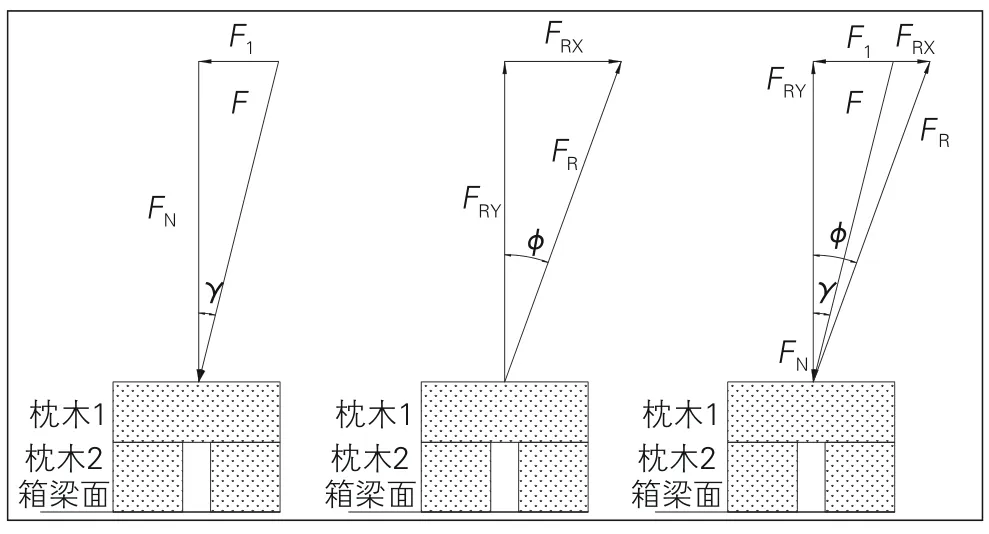

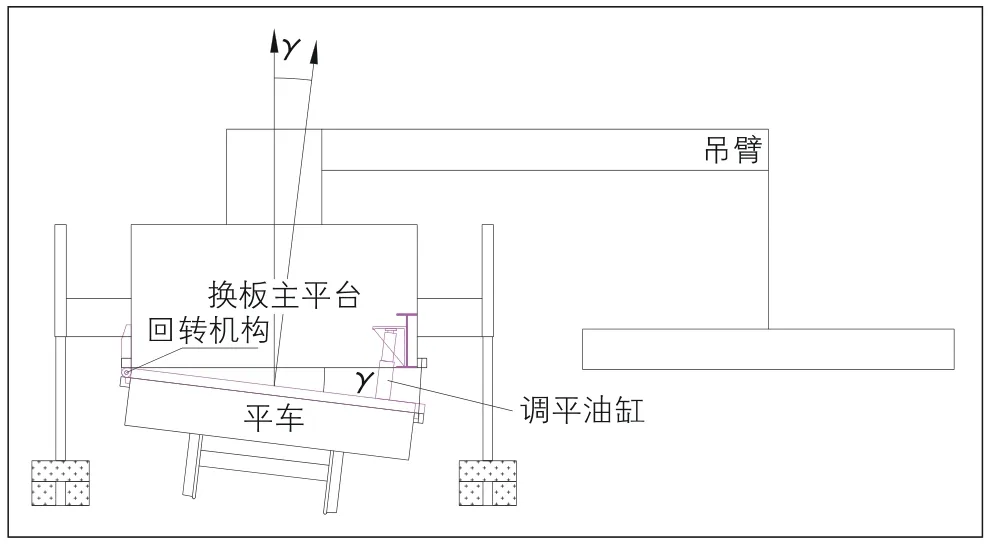

换板过程中起重装备依靠液压支腿增加吊装跨距, 提升作业稳定性。以换板主平台为例, 起重装备在超高175 mm工况下工作, 其液压支腿、回转中心中心线与水平面理论偏角为6.618°, 由于车辆重心偏移导致转向架两侧弹簧下压不均匀, 实测角度γ约为7°(见图3), 该倾角的存在可能会导致换板主平台吊装时关键结构或部位失稳, 因此需核算支脚盘与枕木及枕木与枕木之间的自锁角度、支腿油缸受力及吊机回转中心回转力矩等安全风险点。

图3 大超高工况下不同行别换板主平台支腿情况

2.1.1 自锁角度核算

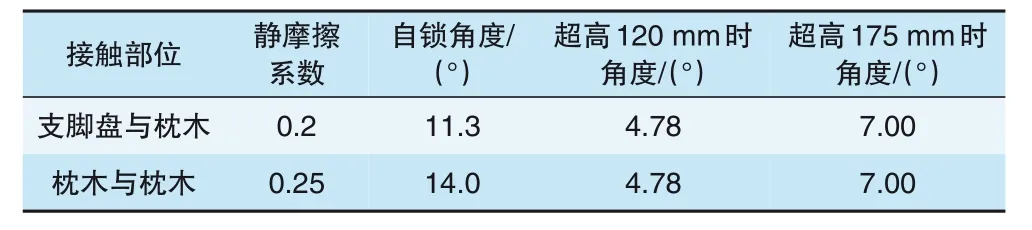

超高工况支腿-枕木-枕木自锁角度核算示意见图4,γ为支腿与枕木夹角,φ为自锁角度,FN为支腿正压力,FRY为枕木支反力。液压支腿在超高工况下支腿作业,F1=FN·tanγ,FRX=FRY·tanφ[11], 由于FN=FRY, 即γ<φ时, 支腿支脚盘与枕木之间不会发生相对滑动, 吊装作业支腿-枕木结构处于稳定状态。由图4所示, 支脚盘与枕木结构实际处于多层结构, 构成支脚盘-枕木-枕木结构, 所以在进行自锁角度对比时应取支脚盘与枕木、枕木与枕木之间自锁角度较小的情况。不同超高工况下的自锁角度核算见表2。

图4 超高工况支腿-枕木-枕木自锁角度核算示意图

表2 自锁角度核算

由表2可知, 支脚盘与枕木理论核算自锁角度为11.3°, 枕木与枕木理论核算自锁角度为14.0°, 在超高120~175 mm区间时, 支脚盘与枕木夹角为[4.78°, 7.00°], 理论上该种工况下吊装时支脚盘与枕木、枕木与枕木之间不会出现相对滑动。但实际施工过程中存在枕木潮湿或油污造成的摩擦系数下降、箱梁表面不平等因素, 存在大幅度降低自锁角度可能, 有失稳风险。

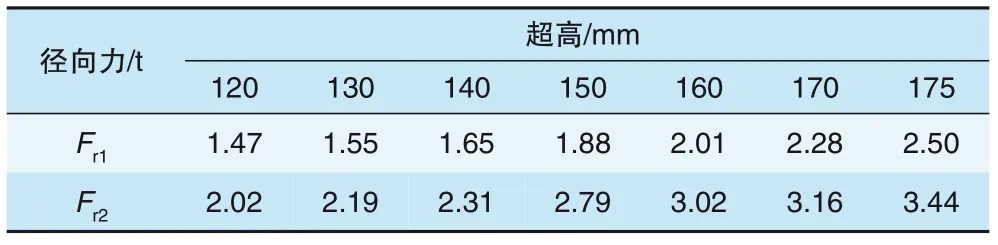

2.1.2 支腿径向受力分析

超高工况下液压支腿与水平面呈一定角度, 如图3所示不同行别支腿吊装时, 液压支腿径向力为Fr1、Fr2, 以质量较轻的CRTSⅠ型板为例, 核算吊装质量为6.7 t, 计算支腿径向受力情况见表3。

表3 支腿受力情况

由表3可知, 超高120 mm时, 在不同行别情况下换板主平台支腿最大径向力分别为1.47 t和2.02 t。因此, 大超高工况下起重设备支腿承受较大径向力, 存在液压支腿折损及吊装时整车失稳风险。

2.1.3 回转力矩计算

由图3可知, 在超高工况下吊机回转中心中心线与竖直方向呈一定角度, 该工况下吊机吊装轨道板直接回转会出现回转中心负载爬行或负载制动情况。以CRTSⅠ型板为例, 核算不同超高工况下回转中心负载情况见表4。

表4 回转中心负载情况

由表4可知, 换板主平台在超高120 mm工况时, 吊装CRTSⅠ型板式的阻力矩为43 084 N·m, 已接近其回转动力矩。因此, 超高达到一定值时, 吊机在不同行别吊装时存在动力矩不足或制动力矩不足问题, 可能导致吊装失稳。

对自锁角度、液压支腿受力及回转中心回转力矩的分析表明, 大超高区段采用既有吊装装备存在安全风险, 3种不利因素叠加可能会导致受力更为恶化, 造成安全事故, 因此优化轨道板吊装设备极为关键。

2.2 换板技术方案

2.2.1 换板主平台自调平

在换板主平台与平车之间加装调平机构(见图5), 调平机构卡扣于平车上方并通过螺栓与平车拴柱进行刚性连接[11], 调平机构带回转功能一侧与换板主平台栓接, 顶升一侧沿平车长度方向安装调平油缸同步顶升, 使换板主平台围绕调平机构回转侧回转角度γ, 达到换板主平台调至水平目的。换板主平台调平后其液压支腿与地面垂直, 在超高工况下吊装时不存在支脚盘相对枕木滑移可能, 可避免液压支腿承受径向力及回转中心负载回转、负载制动。

图5 换板主平台自调平示意图

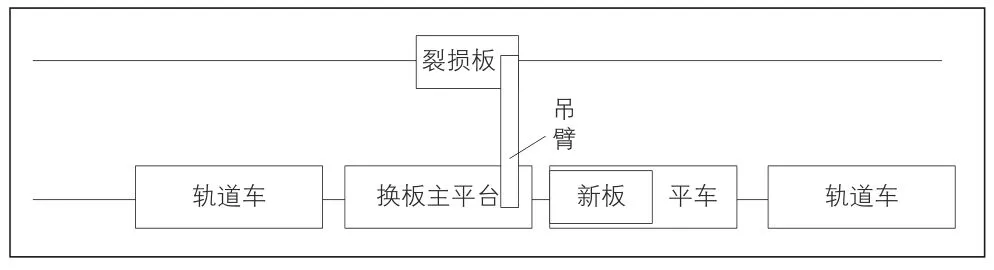

(1)双线作业时, 可将轨道车编组停至伤损轨道板邻线, 换板主平台调平后进行新旧轨道板的吊装更换(见图6)。

图6 基于换板主平台邻线换板示意图

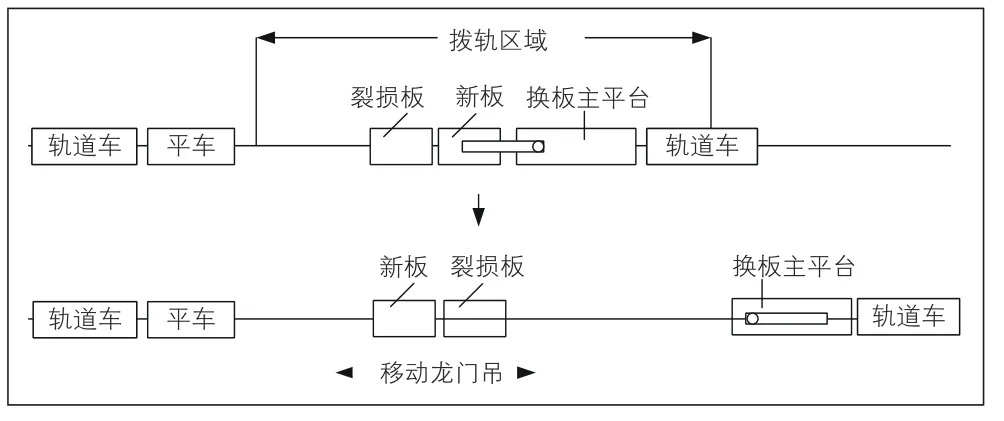

(2)单线作业时, 可将车载换板主平台先行解编, 换板主平台吊机侧停至伤损轨道板处, 调平支腿后, 将新板吊至伤损轨道板邻板上, 换板主平台和轨道车驶离拨轨区域, 利用移动式龙门吊完成新旧轨道板的更换(见图7)。

图7 基于换板主平台本线换板示意图

2.2.2 移动式龙门吊+运板小车

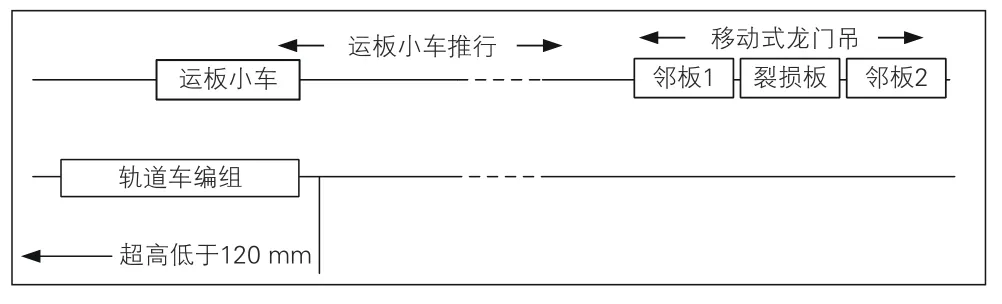

(1)双线作业时(见图8), 先在邻线利用轨道车在超高小于120 mm线路区段将新板吊至运板小车上, 使用运板小车将新板在钢轨上推行至换板区段, 然后利用移动式龙门吊将新板放置伤损轨道板一侧(图8邻板1处), 横向拨轨完成后, 利用移动式龙门吊将伤损轨道板吊至另一侧(图8邻板2处), 再利用移动式龙门吊进行新板的吊挪和铺放, 待钢轨复位后将换下伤损轨道板运送、吊装至轨道车上。

图8 移动式龙门吊+运板小车邻线方案

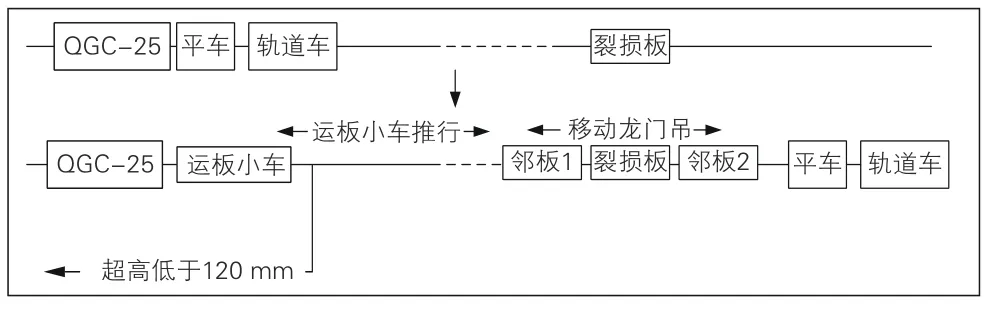

(2)单线作业时(见图9), 轨道车编组与运板小车、移动龙门吊在同一线路, 需通过轨道车编组解编完成轨道板的下放, 平车及轨道车向大超高方向驶过拨轨区域, 利用运板小车将新轨道板运至伤损轨道板一侧(图9邻板1处)完成换板作业。

图9 移动式龙门吊+运板小车本线方案

2.2.3 固定式龙门吊+轨道车

固定式龙门吊+轨道车换板方案在双线、单线线路均于本线作业, 即首先在伤损轨道板两侧浇筑混凝土基座, 并将龙门吊固定在混凝土基座上方。横向拨轨后, 利用固定式龙门吊将伤损轨道板提升至轨道车可通行的高度, 之后利用木枕替代轨道板, 将钢轨复位。轨道车驶至伤损轨道板下方, 通过龙门吊卸下伤损轨道板、吊装新轨道板。待轨道车驶离拨轨区域后, 再次横向拨轨, 拆除过渡木枕, 铺设新轨道板。

3 大超高区段换板工程实践

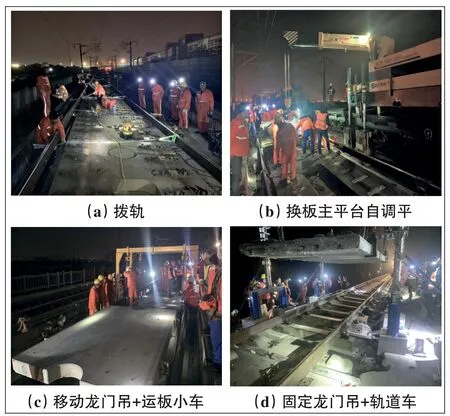

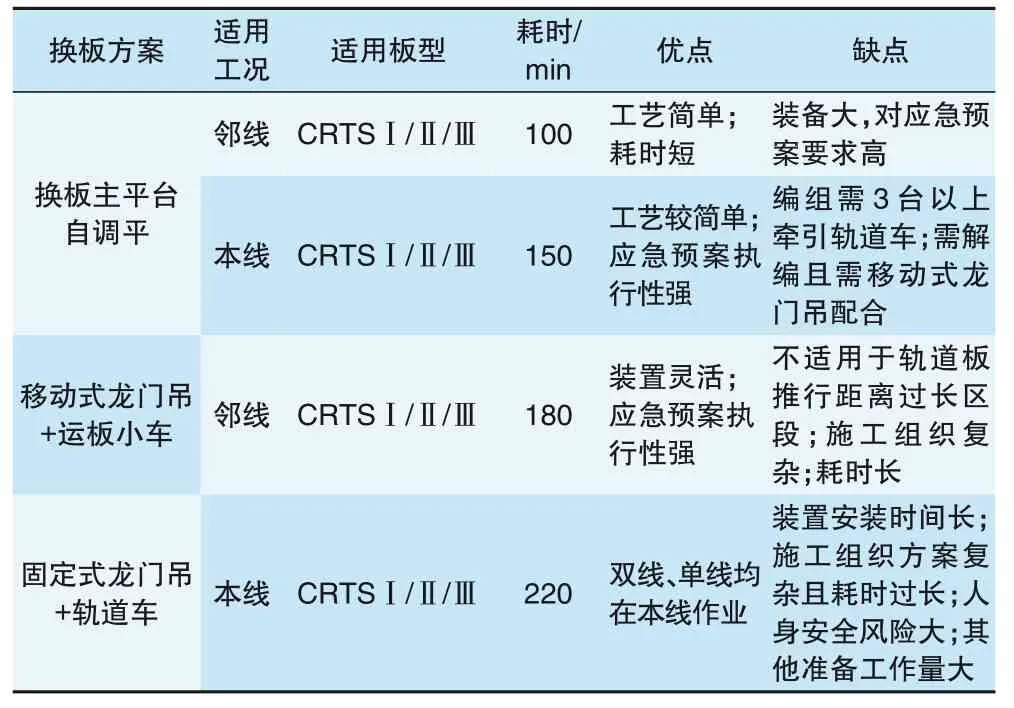

大超高区段换板现场见图10。如图10(a)所示, 改进后的拨轨方案通过手拉葫芦预紧钢轨的方式使拨轨过程稳定可靠, 增加手拉葫芦作业、拨轨作业可与起重轨道车支腿等准备工作并行, 未增加总的换板作业时间;图10(b)(c)(d)分别为3种换板方案均可完成换板作业, 其优缺点对比见表5。移动式龙门吊+运板小车是在超高小于120 mm区段上进行轨道板吊装, 增大了轨道板运送距离, 未从根本上解决大超高区段轨道板吊装问题。固定式龙门吊+轨道车方案存在准备工作时间长、作业流程复杂、适用范围有限等不足。综合比较, 换板主平台自调平方案能较高效地完成轨道板更换。

图10 大超高区段换板现场

表5 3种换板方案优缺点对比

4 结论

(1)通过分析曲线半径、拨轨量等因素对拨轨受力的影响可知, 随着曲线地段拨轨量增加, 钢轨回弹力增大、钢轨扭转风险增大。提出手拉葫芦预紧、收放钢轨方法, 相比于液压油缸拨轨更为安全可靠。

(2)大超高区段轨道板吊装时存在支腿-枕木结构自锁角度失效、液压支腿承受径向力失稳、回转中心动力矩不足等问题, 提出并实践了换板主平台自调平方案、移动式龙门吊+运板小车换板方案、固定式龙门吊+轨道车换板方案。现场应用表明, 换板主平台自调平方案能较高效地完成邻线、本线轨道板更换。

(3)我国高速铁路大部件更换[12]装备机械化水平不高, 为适应大超高、长大坡道、单线及隧道等不同工况的多类型轨道板更换, 需进一步研制集成化、自动化、智能化的换板装备, 为我国高速铁路无砟轨道养护维修提供装备保障。