焊线钢渣洗直上工艺实践探究

苗国平,孙利钘,孟义春,韩学义

(首钢长治钢铁有限公司,山西 长治 046031)

焊线钢是首钢长治钢铁有限公司(全文简称“首钢长钢公司”)的一个重要品种,为适应快节奏生产需求,同时为进一步降低生产成本,通过对目前焊线钢采取的转炉—LF精炼—连铸的生产流程进行研究改进,尝试进行了转炉—出钢渣洗、氩站吹氩—连铸的直上工艺实践探究。该工艺具有一定的脱硫及去夹杂能力,操作方便,能有效降低生产成本[1]。

1 渣洗直上工艺流程及作用机理

1.1 装备情况及渣洗直上工艺流程

首钢长钢公司主体装备有3座80 t转炉(其中1座为顶底复吹转炉),2座80 t LF及4台连铸机,1条高速线材生产线,1条棒材生产线,1条高速棒线混合生产线,无铁水预处理。目前焊线钢生产全部采用过电精炼处理,其正常生产工艺流程为:高炉铁水—80 t转炉冶炼—出钢渣洗、脱氧合金化—LF过电精炼—方坯连铸—高速线材生产线轧制。为适应快节奏生产需求,且为进一步降低生产成本,通过对现有工艺环节进行优化改进,进行了转炉—出钢渣洗、氩站吹氩直上—连铸的工艺实践探究。

1.2 渣洗脱硫去夹杂原理

渣洗工艺是在转炉出钢过程中,将渣洗料与合金一起加入钢包,依靠转炉出钢过程中高温钢水的冲击作用,使渣洗料快速熔化并与钢液中的夹杂物相互碰撞、聚集长大后上浮排出,从而提高钢液的洁净度[2]。渣洗工艺是最简单的精炼脱硫方法,不仅能够降低吨钢冶炼成本,而且能够有效脱除钢中的夹杂物。由于渣洗料中含有大量的CaO,因此加入渣洗料后,钢包渣碱度较高,具有较强的还原性,并且在出钢过程中,钢包底吹氩对钢包产生大气搅拌作用,使钢液与钢渣能够迅速混合,产生较好的渣洗效果,在一定程度上具备了脱硫的热力学及动力学条件。在对脱氧工艺进行改进时,在脱氧的同时对脱硫也起到一定的促进作用,利用出钢过程大氩气流量搅拌,促进脱硫、脱氧产物随着钢液的上浮被排出,因此,该工艺在有效脱除钢中硫成分的同时,也能有效改善夹杂物的去除效果[3-4]。

转炉渣洗可起到提前造渣和预脱硫的作用。脱硫的影响因素有很多,如转炉终点成分([S]、[C])、出钢脱氧([AlS])和挡渣(FeO)、渣洗剂加入量、出钢后钢包顶渣成分等[5-6]。

2 渣洗脱硫的理论分析

2.1 渣洗脱硫的热力学分析

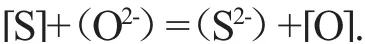

碱性炼钢渣与钢液之间的脱硫反应式为:

而ΔG0=71 956-38T,依据理论计算,ΔG0=0时,T=1 893 K=1 620℃,因此,渣洗温度应>1 620℃,而且温度越高,越有利于反应向右进行,即有利于提高脱S效率。根据脱硫反应平衡常数理论计算,可得出脱硫的条件是渣中存在自由O2-。

2.2 渣洗脱硫的动力学分析

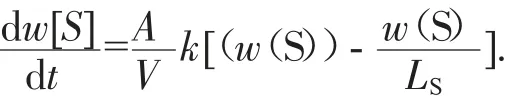

研究表明[4],脱硫反应是一个受控于传质过程的反应,脱硫速度可表示为:

式中:A/V为单位体积的反应面积;k为传质系数;Ls为S的分配系数。

渣-钢接触面积增大,[S]与(O2-)接触的机会增多,则脱硫反应速度加快;出钢过程加入渣洗料,提高了钢渣碱度,同时也增加了渣中O2-的浓度,故可提高脱硫速度;适量增大渣量,可减少渣中含硫量,脱硫速度也会增大。搅拌强度可增大k和A/V,从而加速钢-渣间的脱硫反应速度。温度对硫的传质系数有较大影响,提高温度可增大硫的扩散速度。

3 渣洗直上工艺优化试验

3.1 试验条件

针对焊线钢(试验钢种ER70S-6)进行渣洗直上工艺试验,为减少钢包温降对于试验效果的影响,设计时,对同一个浇次的前4炉采用过电精炼工艺,后续炉次采用渣洗直上工艺,对同一浇次两种工艺相关指标进行对比分析。

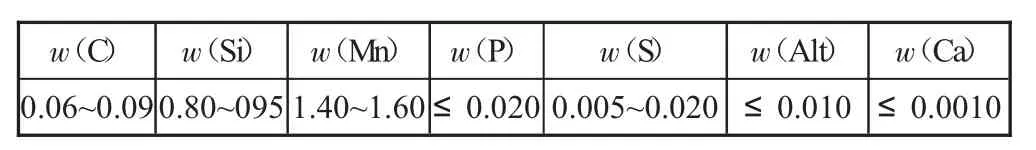

ER70S-6成分如表1所示,ER70S-6渣洗直上工艺处理炉次工艺流程为:转炉—出钢渣洗、脱氧、氩站脱氧—连铸。生产试验时铁水条件要求为w(S)≤0.025%,w(P)≤0.130%;转炉出钢温度控制在1 660~1 680℃左右,严格挡渣出钢和控制包内溶氧水平,对吹氩工艺略作调整。渣洗直上工艺在出钢过程中加入适量活性石灰、萤石、精炼渣和脱氧剂,出钢过程采用强吹模式,出钢后加脱氧剂进行渣面脱氧,在吹氩站进行吹氩后直上连铸浇注。

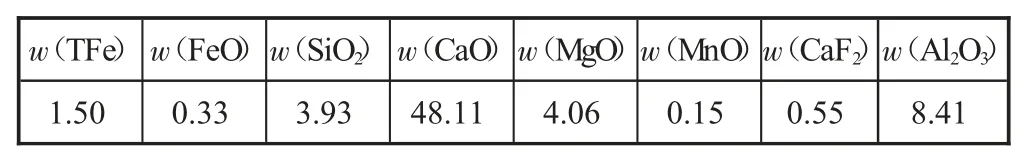

表1 ER70S-6钢的主要成分 %

残余元素成分:w(Cu)≤0.04%、w(Ni)≤0.04%、w(Mo)≤0.01%、w(Cr)≤0.06%、w(V)≤0.01%。

3.2 渣洗物料加入方法

出钢时,随钢流依次加入合金,同时严控出钢温度、时长和底吹流量模式,以减少对渣洗物料熔化状态、脱硫效果及温降的影响。

3.3 渣洗物料组成

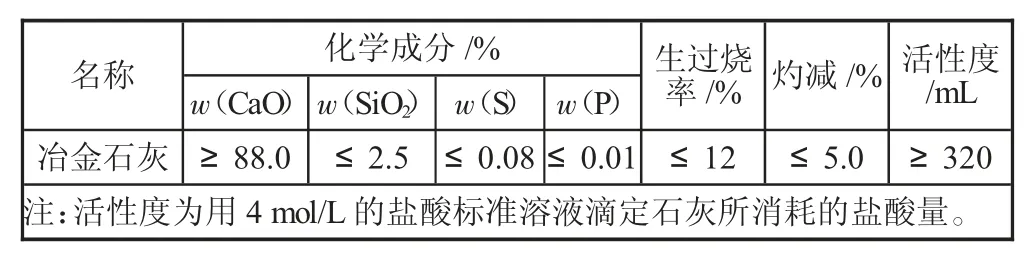

精炼渣、冶金石灰理化指标如表2、表3所示。萤石执行国家标准。

表2 精炼渣理化指标 %

表3 冶金石灰理化指标

渣洗剂构成:精炼渣按每炉120~150 kg加入,冶金石灰按每炉50~70 kg加入,萤石按每炉20~30 kg炉加入。

3.4 试验炉次

考虑到渣洗脱硫过程中温降大,对比过电工艺渣洗剂用量及构成,对渣洗直上工艺渣洗剂进行减量设计,同时考虑出钢时长及周转钢包蓄热能力对温降及化渣效果的影响。转炉平均出钢温度与过电工艺相比略有升高。

3.5 试验数据分析

3.5.1 脱硫效果试验

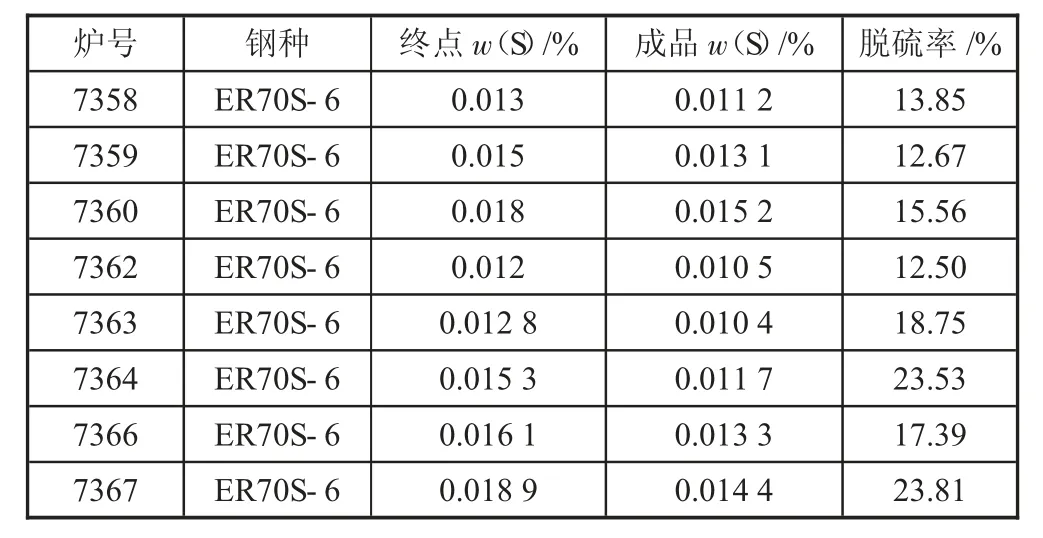

脱硫效果试验数据统计如表4所示。

表4 脱硫效果试验数据

为改善脱氧效果,除对钢液进行铝脱氧外,同步对渣面脱氧,试验过程部分炉次顶渣达到了w(FeO+MnO)=0.87%<1%的“白渣”条件。

3.5.2 w(C)控制情况

由于渣洗直上工艺过程中不添加增碳剂,因此钢中的w(C)在转炉出钢前后变化不大,而采用LF过电精炼环节会使电极熔损,钢液w(C)会增加约0.005%~0.015%。

3.5.3 夹杂物控制情况

试生产过程中,针对两种工艺均在中包取样,对试样中夹杂物数量、尺寸等特征进行了分析和初步研究。

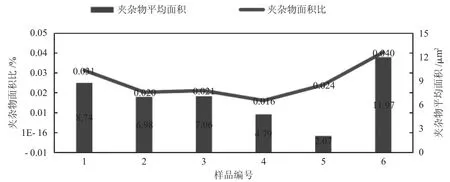

利用SEM的Feature功能对各样品进行夹杂物检测,每个样品检测的视场数量均在100以上,其夹杂物数量、平均尺寸和面积占比分析结果如图1所示。

图1 样品夹杂物数量、尺寸的特征值结果

由图1检测结果可见,焊线钢在采用渣洗直上工艺条件下,钢中夹杂物数量与LF精炼工艺水平相当,但波动较大,对操作要求较高(样品4、5、6采用渣洗直上工艺)。同时对试样夹杂物尺寸分布概率及各种夹杂物类型占比也进行了比对分析,总体来看,渣洗直上工艺与过电工艺获得夹杂物类型相同,均有氧化物、硫化物、复合物等,但各自数量不同,且成分组成中比例不同,与各自的工艺条件表现出一致性。总结如下:

1)夹杂物类型方面,两种工艺下基本相同,有氧化铝类、硫化锰、硅酸盐类以及他们构成的复合氧化物等,但数量不同。

2)夹杂物数量方面,由本次检测样品看,渣洗直上工艺可以达到LF过电精炼工艺相当水平,但其波动较大,数量和尺寸都有类似情况,初步分析应与夹杂物的聚合、上浮时间不充分有关。

3)夹杂物尺寸方面,相对较LF精炼工艺略大,尤其是脱氧产物。这应源于脱氧机制和后续处理条件的不同,还有待优化改进。

4 结论

1)焊线钢渣洗直上工艺路线替代传统过电精炼工艺,产品物理性能及夹杂物类型基本相同;渣洗直上工艺夹杂物数量可以达到与LF精炼相当水平,但存在波动,可以通过提高操作要求来实现改进。

2)采用渣洗直上工艺脱硫,平均脱硫率17.25%,焊线钢成分及物理性能达到产品要求。

3)由于在渣洗直上工艺过程中不添加增碳剂,钢中的碳含量在转炉出钢后变化不大,而采用LF过电精炼环节,因受电极熔损等影响,钢液w(C)平均会增加约0.005%~0.015%。

4)焊线钢渣洗直上工艺替代传统过电工艺流程,在不改变现行生产条件,通过工艺优化,能实现降低生产成本的同时,提高钢水质量,为快节奏生产创造条件。