坚硬顶板采煤工作面深孔爆破卸压技术应用

潘 瑞

(晋能控股煤业集团沁秀公司岳城煤矿,山西 晋城 048006)

1 现场概况

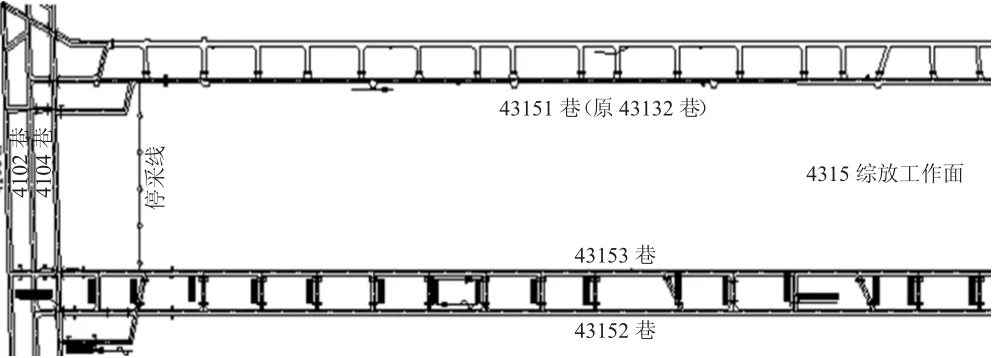

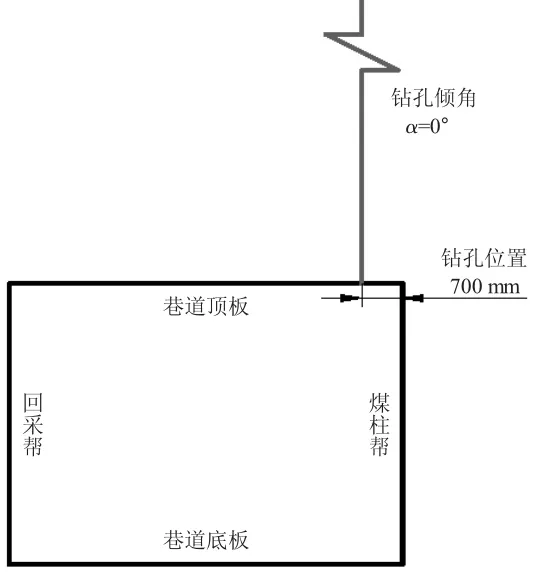

岳城煤矿是沁秀公司下属生产矿井,主采3号煤层,目前施工的4315工作面位于四盘区大巷以南,4313工作面以西,4319和4321工作面以东,矿界以北。煤层平均厚度约6.0 m,工作面可开采长度达312 m,其现场布置如图1。

图1 工作面布置示意图

由图1可知,工作面采用“两进一回”型布置方式,顺槽巷道均采用锚杆锚索及菱形金属网、W钢带联合支护。据现场观测,目前工作面端头悬顶面积达到25 m2,综采工作面端头悬顶面积达到20 m2。为有效解决端头悬顶问题,针对性改善相邻巷道维护现状,开展工作面顶板深孔爆破卸压技术研究显得十分必要。

2 技术方案

2.1 技术原理

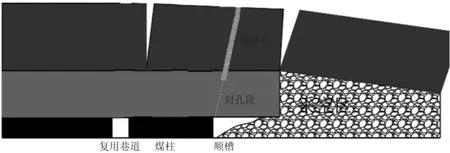

深孔爆破预裂卸压原理如图2所示。

图2 爆破预裂卸压原理示意图

由图2可知,深孔爆破预裂卸压技术是利用顶板围岩“抗压怕拉”的性质,在顺槽巷道煤柱侧施工爆破孔,利用聚能管定向精准爆破方式,使顶板围岩沿设计方向纵向爆破,形成定向张拉裂缝[1],使顶板围岩沿设计方向整体垮落,达到卸压的目的。

2.2 现场试验

首个深孔爆破预裂施工区域选择4315综采工作面43153巷,自停采线向前方1 200 m范围。瓦斯高位钻场设计在43152巷2号、8号、13号横川口,仰角穿过43153巷进入4315工作面,终孔落在工作面顶板上方40 m左右位置,终孔位置距43153巷水平距离16 m。考虑到瓦斯高位钻孔对爆破的影响,在瓦斯钻孔前后各5 m范围不进行爆破施工。

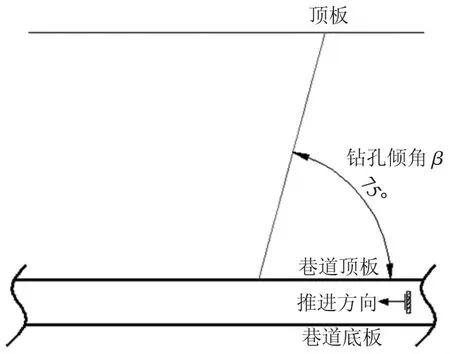

2.2.1 钻孔倾角

钻孔倾角布置如图3所示。

图3 爆破钻孔倾角示意图

由图3可知,为保证爆破切顶效果,需要综合考虑顶板围岩特性、基本顶悬顶长度和爆破孔深度等。在围岩特性确定的情况下,基本顶悬顶长度要求越小越好,此时钻孔倾角应沿法线位置箱采空区偏移[2],这样既可以保护煤柱效果,也能最大限度减小悬顶面积。但由于钻机尺寸及现场爆破装药等因素限制,在保证顶板围岩上方位置不变的情况下,钻孔倾角设计为75°。

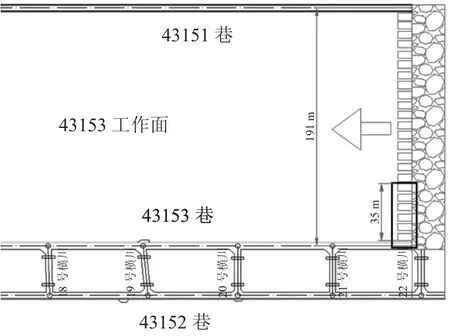

2.2.2 钻孔位置

在巷道顶板施工爆破孔,位置如下页图4。

由图4可知,在巷道顶板适当位置施工爆破钻孔,为保证切缝效果,当钻孔位置紧贴煤柱帮、钻孔倾角为0°时,爆破切顶效果最为理想,资源回采率最高。结合现场顶板定向钻机作业空间和钻机尺寸,钻孔位置最终确定为700 mm。

图4 钻孔位置示意图

2.2.3 爆破高度

对坚硬顶板而言,伪顶和直接顶是影响围岩结构和支撑压力的主要部分。尤其是采空区直接顶,硬度较高不易断裂,其自重和载荷将转变为侧向支撑压力,直接作用于采空区煤帮,最终导致巷道变形及片帮等问题。因此在确定爆破高度时,应选择将全部直接顶直接垮落,及爆破高度为伪顶和直接顶的全部高度。直接顶高度计算公式如下:

M=(h-Sa)/(Ka-1).

式中:M为巷道基本顶高度,m;h为综采工作面采高,结合现场取6.3 m;Sa为工作面岩梁触矸处沉降系数,取值范围为0.15~0.25,结合现场取值0.2;Ka表示岩梁触矸处冒落岩层碎涨系数,取值范围为1.3~1.5,结合现场顶板岩性取1.3。

代入公式计算,M=20.33 m,因此爆破高度选为20.33 m。

2.3 爆破参数

2.3.1 炸药规格

结合顶底板实际情况,选用矿用三级乳化炸药,炸药直径φ=45 mm,长l=500 mm,质量m=0.8 kg。该乳化炸药以无机含氧酸盐水溶液为分散相,以不溶于水的可液化的碳质燃料为连续相,借助乳化剂的乳化作用和敏化剂(包括敏化气泡)的敏化作用而制成的一种油包水(W/O)型乳脂状混合炸药,其爆炸性能好,威力大,爆轰感度高而机械感度低。

2.3.2 不耦合系数

结合现场顶板岩性和巷道地质资料,需要对爆破不耦合系数进行安全评估,公式如下:

式中:K为不耦合系数;安全范围为1.3~1.8;D为切顶巷道爆破孔直径,根据现场要求为D=80 mm;φ为矿用三级乳化炸药直径,此时选取φ=48 mm。

代入公式计算,得不耦合系数为1.67,符合安全评估条件。

2.3.3 装药量

《煤矿安全规程》规定,深孔爆破时封孔长度不低于孔深的1/3[3]。爆破高度为20.33 m,现场采用的为单根2 m的聚能管,拟采用10节聚能管,其中封孔段3节,其余装药按照矿井爆破工程集中度标准,拟共计采用20.8 kg。本次方案根据以往深孔爆破施工经验及顶板岩性设计装药量20.8 kg,共计使用26根药卷。根据前期爆破试验效果及顶板结构的变化逐渐调整装药量。

3 现场效果

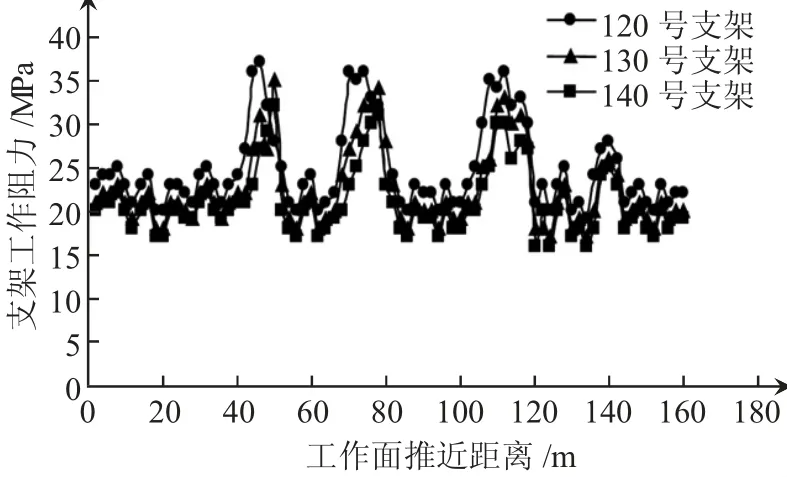

对43153工作面推进120 m前后进行了深孔爆破卸压,并对120号、130号、140号支架的工作阻力变化情况进行为期48 d的观测,通过观测端头支架工作阻力,对比爆破施工前后支架的载荷变化情况,以及分析顶板深孔爆破预裂对顶板周期来压步距、来压强度的影响。现场监测支架分布如图5所示。

图5 监测支架分布示意图

由此得出三个支架工作阻力和工作面推进距离关系如图6所示。

图6 深孔爆破卸压前后支架阻力变化图

由图6可知,当工作面周期来压显现,试验支架所承受的最大平均工作阻力为39.1 MPa,爆破卸压后,试验支架的平均工作阻力降至26.9 MPa,支架工作阻力显著下降,且随着工作面推进,工作阻力最大值逐渐减小,工作面周期来压压力逐渐放缓,切顶卸压效果明显。

4 结论

在岳城煤矿43153工作面顺槽巷道正前16 m处使用深孔爆破切顶卸压技术,对坚硬顶板实行深孔爆破,钻孔倾角设计为75°,钻孔位置为距巷帮700 mm,爆破高度选为20.33 m,共计使用26根药卷,装药量20.8 kg,爆破卸压后,支架工作阻力显著下降,工作面周期来压压力逐渐放缓,说明深孔爆破卸压有效改变了顶板上方围岩的应力分布,减小了端头悬顶面积,实现了坚硬顶板条件下的安全回采。