2406工作面老采冒落区预注浆技术研究

焦海军

(山西煤炭运销集团盛泰煤业有限公司,山西 高平 046700)

1 工程概况

某矿2406工作面共安装68架支架,回采期间煤层受小煤窑开采影响,局部煤层破坏严重,采取机头1号—20号架正常跟顶留底、20号—30号架割底留顶过渡、31号—机尾段68号架割底留顶进行钻底方式。钻底过程中30号架至机尾段顶板破碎、冒顶严重,有大块砂岩,冒落高度3~5 m,对回采影响大,目前工作面剩余可采长度19 m。为保证被破坏煤层的回采安全,现主要对30号—67号冒落区进行预注浆。

2 施工方案

结合现场情况综合分析,拟采取支架前顶板及煤壁深-浅孔交错布置的注浆加固方案控制支架上方的破碎顶板,主要采用425#普通硅酸盐水泥、JCT-2混凝土外加剂、JCT-3固化剂和水构成的注浆加固材料。

2.1 加固材料简介

JCT-2混凝土外加剂:其材料为超细粉磨的无机灰白色粉状,将其加入水泥浆液中后,在活跃的布朗运动作用下,水泥颗粒表面的电位和电荷发生变化,颗粒的湿润角增大,从而使得水化充分,形成小颗粒或无颗粒溶液。

JCT-3固化剂:其为由有机和无机材料混合而成的无氯、无碱液体固化剂,属于自行研制开发产品,且高效环保,具有明显的促进水泥水化及增强混凝土强度的作用。

2.2 注浆加固施工设备介绍

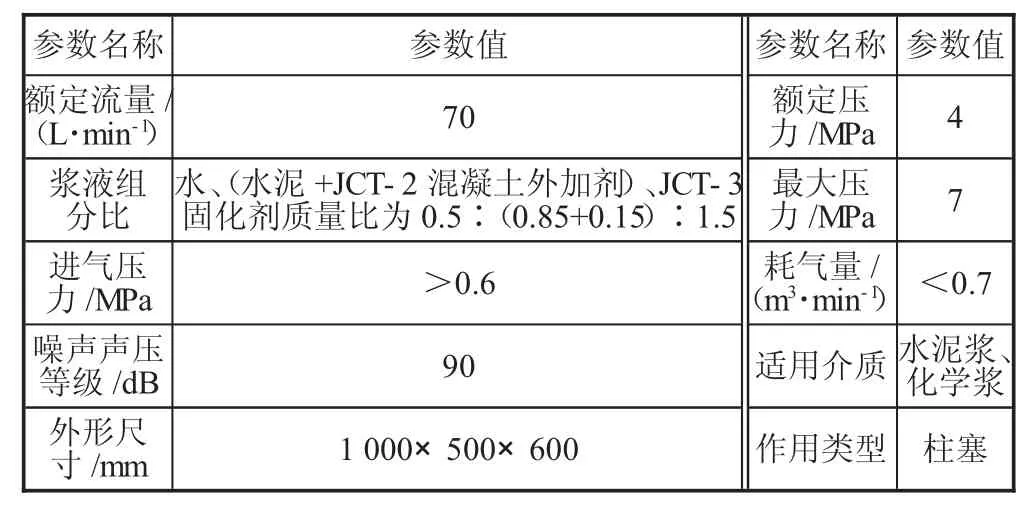

1)注浆加固采用ZBQ-70/7气动双液注浆泵,注浆泵及配料桶放置在回风顺槽超前支护外保险帮侧[1],具体参数如表1所示。

表1 ZBQ-70/7气动双液注浆泵技术参数表

2)手持气动钻机1台,麻花钻杆、Φ42 mm钻头若干,拌料桶2个(废弃油桶)、编织袋若干(封孔用)。

3)选用200 m长的Φ25 mm高压软管作为注浆管,采用人字型三通混合器,采用YK-1型耐压160 kgf/cm2的抗震压力表,此外还准备吸浆管、高压胶管。

2.3 注浆压力

注浆加固的效果受浆液在被注载体中扩散和渗透的动力直接影响。其受到岩体特征和注浆材料特性影响。一般注浆压力为4 MPa,注浆泵(2ZBQ-6/12)最大注浆压力可达7 MPa。

3 施工方法及工艺

3.1 施工方法

采用工作面打眼注浆的方法进行加固。

3.2 施工工艺

3.2.1 施工前准备

1)注浆压力不小于4 MPa。将所需材料、钻机、钻杆准备齐全,注浆管路铺设到位。

2)如果支架前梁压低,在支架前梁下方打设单体,避免顶板煤矸继续冒落。

3)将工作面煤矸清理干净,确保后路畅通,同时保证通风畅通。

4)准备清洗剂、水和机油,完成注浆后,将缸体、注浆管路和注射枪用清洗剂清洗干净,以备后期注浆时可以正常使用。

5)对打钻设备水压、机件和电源开关等进行检查,确保其状况良好、达标。

6)将钻机安装稳固,保证安全防护罩和防尘盖齐全。

7)确保各部分操作手把位置正确。

8)调试钻机时,确保各转动部分可以正常运转,且开关启动灵活可靠。确保钻机空载运行10 min无问题后,则可以将钻杆和钻头接上,并接通水源,随即开始钻孔。

9)安装注浆管:将气动泵放置在2406回风顺槽超前支护段外保险帮侧,务必放置水平,以确保工作缸垂直于地面,才能保证工作缸的正常运行。连接风管操作由两人协作完成,在该过程中要保证风管接口稳固,将风管接入压风管接口处,并插入U型卡,一人双手紧握风管另一端,另一人员务必从小到大缓慢开启风管,直至风管中无碎物吹出时停止吹风,同时接入注浆泵,并将风阀开启。

10)准备浆液:准备2个废油桶,标记为A、B。将JCT-3固化剂、JCT-2外加剂、425普通硅酸盐水泥运至泵进料口距泵体1 m处。A桶放置JCT-3固化剂,B桶放JCT-2外加剂、水、425普通硅酸盐水,并将吸料管插入料桶中底部。

3.2.2 注浆浆液中各材料的配比

注浆浆液中各材料的配比情况为水、水泥+JCT-2混凝土外加剂、JCT-3固化剂的质量比0.5∶(0.85+0.15)∶1.5。

3.3 注浆工艺流程

本次注浆分为两个循环进行,注浆顺序由机尾向机头方向:第一个循环注浆是在67号—31号架下方打设钻眼,孔深3 m,第一个循环注浆全部完成后再进行第二个循环注浆,在每部支架中间位置打设钻孔,孔深6 m。

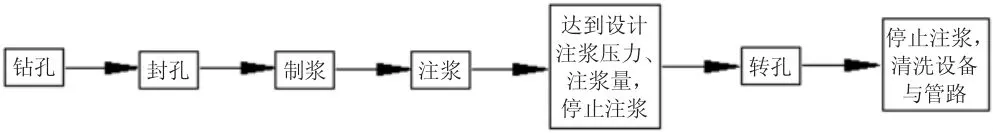

工艺流程:钻孔→检查钻孔质量→封孔→连接料管→开泵注浆、凝固、检查注浆质量[2]。注浆工艺流程如图1所示,注浆系统如图2所示。

图1 注浆工艺流程图

图2 注浆系统图

3.3.1 标钻、打钻

1)第一个循环:在67号、66号架中间距顶板200 mm位置处打设第一个钻孔,钻孔深3 m,角度向上20°。以此类推,在每2部支架中间位置打设钻孔,直至完成第一个循环的钻孔打设。

2)第二个循环:第一个循环全部注浆完成后,在67号架中间位置且距顶板200 mm处打设第一个钻孔,钻孔深6 m,角度向上20°;以此类推,在每部支架中间位置打设钻孔,直至完成第二个循环的钻孔打设。

3)具体钻眼深度、角度可根据现场实际情况进行适当调节。坚持“多打孔、先低后高、深-浅孔交错布置相结合”的注浆加固原则。

4)钻机型号为ZQS-50型,手持气动钻机,钻头直径为42 mm,钻杆为1.0 m的一次性中空钻杆,钻眼打设完成后,检查钻孔质量,不拔钻杆,直接连接注浆管进行注浆。

3.3.2 封孔

使用棉纱塞进钻孔进行封孔,避免浆液返漏。

3.3.3 连接料管将注浆管与注浆钻杆连接,注意各U型卡的牢固性,避免管路扭曲、打折、交叉等。

3.3.4 注浆、凝固

1)先开启A料气动阀门,若A料在出料管口流出时,将气动阀门关闭,再将B料气动阀门打开;当B料流出时将其阀门关闭,然后将A、B料气动阀门同时开启,对A、B料的流量进行调试,使其比例控制在1∶1。在调试比例期间,A、B料流入固定的容器中,直至比例调试稳定后,将A、B气动阀关闭,注意A、B料的容器严禁混用。(务必认真操作,因调试比例对生成物有直接影响)。

2)关闭气动阀后,将枪支快速接入,同时保证U型卡稳固。

3)将枪支放入钻孔内,开启阀门,注浆材料经注浆枪混合后进入孔内,反应一段时间后,一旦有材料从第一个孔溢出后,则更换到第二个孔开始注浆,若在注浆扩散半径内有材料多次溢出后,则注浆完成。将风动泵关闭,进行下一个钻孔注浆,以此类推,将第一个循环注浆完成,第一个循环完成后继续注第二个循环,操作方法参照第一个循环。需注意:注浆材料充完后将阀门关闭,待5 min后,进料管则能去掉;充填期间,不可多次充填,要根据技术规范一次性完成充填。

4 安全技术措施

4.1 人员进入煤壁侧安全作业技术措施

1)班组长安排专人闭锁工作面采煤机及运输机,将开关打至零位,在切眼内进行注浆作业时,严禁启动采煤机和运输机。

2)在人员进入煤壁侧作业前,班长要全面检查即将进入地段的支架、顶板和煤帮等情况,并按照“敲帮问顶”制度严格执行,找净活矸和活煤,禁止留有煤顶,再由有经验人员专门负责观帮观顶,作业地点前后5个架的支架操作阀组由专人看护,同时保证退路通畅。

3)进入煤壁侧作业前,将护帮板伸出,且在煤壁完好段以0.6 m的柱距打设贴帮点柱,保证作业地点不漏液、串液;煤壁片帮严重,无法打设贴帮柱时,相关人员进行作业时要时刻关注煤壁顶、帮情况。在超前带压移架、空顶过大的状况下,在支架上铺设板梁,并与煤壁垂直。板梁规格据实际情况而定,一头深入支架前梁上方,另一头若悬臂长度超过0.8 m时,在板梁下支设单体柱,若无法支护单体柱时,在煤壁处掏槽,将板梁另一头顶住煤壁。

4)清理好退路,进行作业的前提是务必要保证退路通畅,若发现异常,要快速撤离到有支护的安全位置。

4.2 施工钻孔安全技术措施

1)检查钻杆,确保其不堵塞、不弯曲及丝口未磨损,禁止使用不合格产品。

2)为防止歪斜和漏水,连接钻杆时一定要与丝口对准。

3)装卸钻头期间要避免硬质合金片、夹扁钻头和岩芯管被管钳夹伤。

4)领钎人要按要求着装,做到“三紧两不”,即袖口紧、领口紧和衣角紧,以及不戴线手套、不将缠在脖子上的毛巾落在衣服外面;待钎头钻入岩面后一定要马上撤到钻后,千万不要站在钎杆旁或钎杆下。

5)安装钻杆时,一定要在安装完第一根钻杆后再进行第二根的安装。钻头送入孔内开始钻进时,为防止崩刃或打坏变速齿轮,要轻压慢钻,不要用太大压力,待钻头下到孔底并工作稳定后,再缓慢增加压力。

6)打眼位置确定好后,先用洋镐挖窝再打眼,打眼期间禁止手抓钻杆。

5 结语

为确保2406工作面老采冒落区的安全顺利注浆,应严格按照相关注浆工艺流程与施工方法进行注浆,并重视安全技术措施的应用,只有这样才能做好2406工作面老采冒落区的注浆工作,也才能进一步提高注浆效果,进而更好地保障矿井的安全生产。